|

Кинематические схемы цилиндрического двухступенчатого, коническо-цилиндрического двухступенчатого, червячного двухступенчатого редукторов

|

|

|

|

Закрытая одноступенчатая Закрытая двухступенчатая

цилиндрическая прямозубая передача прямозубая передача

цилиндрическая прямозубая передача прямозубая передача

Клиноременная передача Закрытая червячная передача (червячный редуктор)

Клиноременная передача Закрытая червячная передача (червячный редуктор)

Привод ленточного транспортера

Далее рассмотрим каждую передачу подробнее.

Ременные передачи.

Общие сведения

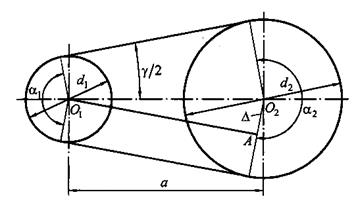

Ременные передачи – это передачи гибкой связью, состоящие из ведущего 1, диаметром d 1; ведомого, диаметром d 2 шкивов и надетого на них ремня 3. В состав передачи могут также входить натяжные устройства и ограждения.

Возможно применение нескольких ремней и нескольких ведомых шкивов. Основное назначение – передача механической энергии от двигателя передаточным и исполнительным механизмам, как правило, с понижением частоты вращения. Применяются для передачи вращения между параллельными удаленными валами. Область распространения этих передач в настоящее время значительно сократилась, однако они еще находят широкое применение в качестве первичного привода от двигателя, а также привода к механизмам, обладающим большим моментом вращающихся масс. При трогании с места и в случае внезапных перегрузок ремни пробуксовывают, спасая механизмы от поломок.

Конструкция и материалы ремней

По принципу работы различаются передачи трением (большинство передач) и зацеплением (зубчатоременные). Передачи зубчатыми ремнями по своим свойствам существенно отличаются от передач трением и рассматриваются особо.

Ремни передач трением по форме поперечного сечения разделяются на: плоские, клиновые, поликлиновые, круглые, квадратные. Условием работы ременных передач трением является наличие натяжения ремня, которое можно осуществить следующими способами:

1. предварительным упругим растяжением ремня;

2. перемещением одного из шкивов относительно другого;

3. натяжным роликом;

4. автоматическим устройством, обеспечивающим регулирование натяжения в зависимости от передаваемой нагрузки.

При первом способе натяжение назначается по наибольшей нагрузке с запасом на вытяжку ремня, при втором и третьем способах запас на вытяжку выбирают меньше, при четвертом - натяжение изменяется автоматически в зависимости от нагрузки, что обеспечивает наилучшие условия для работы ремня. Клиновые, поликлиновые, зубчатые и быстроходные плоские изготовляют бесконечными замкнутыми. Плоские ремни преимущественно выпускают конечными в виде длинных лент. Концы таких ремней склеивают, сшивают или соединяют металлическими скобами. Места соединения ремней вызывают динамические нагрузки, что ограничивает скорость ремня. Разрушение этих ремней происходит, как правило, по месту соединения.

Достоинства:

1. возможность передачи движения на значительные расстояния (до 15м);

2. возможность работы с высокими скоростями;

3. плавность и низкий уровень шума;

4. предохранение механизмов от резких колебаний нагрузки и ударов;

5. защита от перегрузки за счет проскальзывания ремня по шкиву;

6. простота конструкции, отсутствие необходимости смазочной системы;

7. малая стоимость.

Недостатки:

1. значительные габариты;

2. значительные силы, действующие на валы и опоры;

3. непостоянство передаточного отношения;

4. малая долговечность ремней в быстроходных передачах;

5. необходимость защиты ремня от попадания масла.

Ремни должны обладать высокой прочностью при переменных напряжениях, износостойкостью, максимальным коэффициентом трения на рабочих поверхностях, минимальной изгибной жесткостью.

Конструкцию ремней отличает наличие высокопрочного несущего слоя, расположенного вблизи нейтральной линии сечения. Повышенный коэффициент трения обеспечивается пропиткой ремня или применением обкладок.

Возможно применение нескольких ремней и нескольких ведомых шкивов. Основное назначение – передача механической энергии от двигателя передаточным и исполнительным механизмам, как правило, с понижением частоты вращения. Применяются для передачи вращения между параллельными удаленными валами. Область распространения этих передач в настоящее время значительно сократилась, однако они еще находят широкое применение в качестве первичного привода от двигателя, а также привода к механизмам, обладающим большим моментом вращающихся масс. При трогании с места и в случае внезапных перегрузок ремни пробуксовывают, спасая механизмы от поломок.

Конструкция и материалы ремней

По принципу работы различаются передачи трением (большинство передач) и зацеплением (зубчатоременные). Передачи зубчатыми ремнями по своим свойствам существенно отличаются от передач трением и рассматриваются особо.

Ремни передач трением по форме поперечного сечения разделяются на: плоские, клиновые, поликлиновые, круглые, квадратные. Условием работы ременных передач трением является наличие натяжения ремня, которое можно осуществить следующими способами:

1. предварительным упругим растяжением ремня;

2. перемещением одного из шкивов относительно другого;

3. натяжным роликом;

4. автоматическим устройством, обеспечивающим регулирование натяжения в зависимости от передаваемой нагрузки.

При первом способе натяжение назначается по наибольшей нагрузке с запасом на вытяжку ремня, при втором и третьем способах запас на вытяжку выбирают меньше, при четвертом - натяжение изменяется автоматически в зависимости от нагрузки, что обеспечивает наилучшие условия для работы ремня. Клиновые, поликлиновые, зубчатые и быстроходные плоские изготовляют бесконечными замкнутыми. Плоские ремни преимущественно выпускают конечными в виде длинных лент. Концы таких ремней склеивают, сшивают или соединяют металлическими скобами. Места соединения ремней вызывают динамические нагрузки, что ограничивает скорость ремня. Разрушение этих ремней происходит, как правило, по месту соединения.

Достоинства:

1. возможность передачи движения на значительные расстояния (до 15м);

2. возможность работы с высокими скоростями;

3. плавность и низкий уровень шума;

4. предохранение механизмов от резких колебаний нагрузки и ударов;

5. защита от перегрузки за счет проскальзывания ремня по шкиву;

6. простота конструкции, отсутствие необходимости смазочной системы;

7. малая стоимость.

Недостатки:

1. значительные габариты;

2. значительные силы, действующие на валы и опоры;

3. непостоянство передаточного отношения;

4. малая долговечность ремней в быстроходных передачах;

5. необходимость защиты ремня от попадания масла.

Ремни должны обладать высокой прочностью при переменных напряжениях, износостойкостью, максимальным коэффициентом трения на рабочих поверхностях, минимальной изгибной жесткостью.

Конструкцию ремней отличает наличие высокопрочного несущего слоя, расположенного вблизи нейтральной линии сечения. Повышенный коэффициент трения обеспечивается пропиткой ремня или применением обкладок.

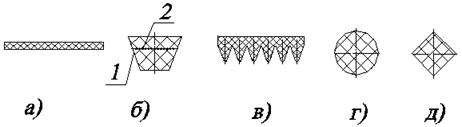

Плоские ремни а) отличаются большой гибкостью из-за малого отношения толщины ремня к его ширине. Наиболее перспективны синтетические ремни ввиду их высокой прочности и долговечности. Несущий слой этих ремней выполняется из капроновых тканей, полиэфирных нитей. Материал фрикционного слоя – полиамид или каучук. Синтетические ремни изготовляют бесконечными и используют, как правило, при скорости более 30 м/с. При скоростях менее 30 м/с могут использоваться конечные прорезиненные или бесконечные кордошнуровые и кордотканевые ремни. Прорезиненные ремни состоят из тканевого каркаса, имеющего от трех до шести слоев и наружных резиновых обкладок. Кордошнуровые ремни состоят из несущего слоя, содержащего один ряд синтетического кордшнура, связующей резины и тканевых обкладок. Кордотканевые ремни имеют несущий слой из двух слоев обрезиненной вискозной ткани.

Клиновые ремни б) имеют трапециевидное сечение с боковыми рабочими сторонами, соприкасающимися с канавками на шкивах. Благодаря клиновому действию ремни этого типа обладают повышенным сцеплением со шкивами.

Сила трения на поверхности плоского ремня Fn=P∙f, а клинового Fк=2∙N∙f=P∙f/sinα. При α=20º, sinα=0,34, тогда Fк=3∙P∙f=3∙Fn. Клиновые ремни обеспечивают примерно втрое большую силу трения по сравнению с плоскими ремнями при одинаковом натяжении. Из-за большой высоты сечения в клиновых ремнях возникают значительные напряжения при изгибе ремня на шкивах. Эти напряжения являются переменными и вызывают усталостное разрушение ремня. Клиновые ремни выпускаются трех типов: нормального сечения, узкие и широкие (для вариаторов) и различных по площади сечений. Узкие ремни допускают большее натяжение и более высокие скорости (до 40м/с), передают в 1,5 – 2 раза большую мощность по сравнению с ремнями нормального сечения. В настоящее время узкие ремни становятся преобладающими. Ремни выпускают с различной площадью поперечного сечения и при необходимости, применяют по несколько ремней в одной передаче. Это позволяет уменьшить диаметральные размеры передачи. Число ремней в комплекте обычно от 2 до 8 и ограничивается неравномерностью распределения передаваемой нагрузки между ремнями.

Поликлиновые ремни в) – бесконечные плоские ремни с продольными клиновыми ребрами на внутренней поверхности. Эти ремни сочетают гибкость плоских ремней и повышенное сцепление со шкивами, характерное для клиновых ремней. Клиновые и поликлиновые ремни выпускаются прорезиненными с несущим слоем из синтетических шнуров. Для шнуров корда применяют полиамидные и полиэфирные волокна, для передач с особенно высокой нагрузкой - кевлар. Ремни с кордом из кевлара имеют высокую прочность, практически не вытягиваются (модуль упругости при растяжении E =2500 МПа, в отличие от E =300…600 МПа для корда из других волокон). Выпускаются также кордотканевые клиновые ремни с несколькими слоями ткани, они имеют меньший модуль упругости и лучше работают при ударной нагрузке. Круглые г) ремни выполняют резиновыми диаметром от 3 до 12 мм, используются для передачи небольших мощностей в приборах и бытовой технике. Ремни квадратного сечения д) используют для передачи небольших мощностей с приборах. Основные геометрические параметры 1 d 1, d 2 – диаметры ведущего и ведомого шкивов, мм. 2 а – межосевое расстояние передачи, мм. 3 γ -угол между ветвями ремня (в радианах). 4 l -длина ремня, мм

Угол γ между ветвями ремня находят из треугольника О 1 АО 2: sin(γ/2) = (∆/2), где ∆ = (d 2 – d 1)/2. Тогда угол между ветвями ремня в радианах; γ = 2arcsin (∆/ а) ≈ 2∆/ а. Угол α1 охвата ремнем малого шкива (в градусах). α1 = 180º – γº ≈ 180º – (d 2 – d 1)∙57,3º/ а Минимальный угол охвата α1min для плоскоременной передачи должен быть 150º, для клиноременной α1min – 120 º. Длина ремня l, мм (без учета его деформации на шкивах) определяется как сумма длин прямолинейных участков и длин дуг охвата ремнем малого и большого шкивов. l = 2 a +π∙ (d 2 + d 1)/2 + (d 2 – d 1)2/4 a. При этом для бесконечных ремней следует уточнить из полученного для длины L выражения предварительно заданное межосевое расстояние:

Кинематика ременных передач Окружные скорости на шкивах: v1=π∙d1∙n1/60∙1000; v2=π∙d2∙n2/60∙1000, где d 1 и d 2 – диаметры ведущего и ведомого шкивов, мм; n1 и n2 – частоты вращения шкивов, мин-1. Окружная скорость на ведомом шкиве v2 меньше скорости на ведущем v1 вследствие скольжения: v2=(1-ξ)∙v1, поэтому передаточное отношение: u =n1/n2= d2/d1∙(1-ξ), где упругое скольжение находиться в пределах ξ =0,01…0,02 и растет с увеличением нагрузки. Силовые зависимости и напряжения

Общая длина ремня не зависит от нагрузки, следовательно, суммарное натяжение ветвей остаётся постоянным: F1 + F2 = 2∙Fo. Таким образом, получаем систему двух уравнений c тремя неизвестными: F1 = Fo + Ft/2; Эти уравнения устанавливают изменение натяжения ветвей в зависимости от нагрузки Ft, но не показывают нам тяговую способность передачи, которая связана с силой трения между ремнём и шкивом. Такая связь установлена Л.Эйлером с помощью дифференциального анализа.

Рассмотрим элементарный участок ремня dφ. Для него dR – нормальная реакция шкива на элемент ремня, (f∙dR) – элементарная сила трения. По условию равновесия суммы моментов: r∙F + r∙f∙dR – r∙ (F + dF) = 0. Сумма горизонтальных проекций сил: dR – F∙sin (dφ/2) – (F+dF)∙ sin (dφ/2) = 0. Отбрасывая члены второго порядка малости, и учитывая что синус бесконечно малого угла равен самому углу, Эйлер получил простейшее дифференциальное уравнение: dF/F = f∙dφ. Интегрируя левую часть этого уравнения в пределах от F1 до F2, а правую часть в пределах угла обхвата ремня получаем третье уравнение: F1 = F2 ∙e fα. Теперь стало возможным найти все неизвестные силы в ветвях ремня: F1 = Ft ∙efα /(efα - 1); F2 = Ft /(efα - 1); Fo =Ft ∙ (efα + 1)/2(efα - 1). Полученные формулы устанавливают связь натяжения ремней с передаваемой нагрузкой Ft, коэффициентом трения f и углом обхвата α. Они позволяют вычислить минимальное предварительное натяжение ремня Fo, при котором уже станет возможной передача требуемого вращающего усилия Ft. Нетрудно увидеть, что увеличение f и α улучшает работу передачи.

При круговом движении ремня на него действует центробежная сила

Fv = ρ∙S∙v2, где S - площадь сечения ремня. Центробежная сила стремится оторвать ремень от шкива и тем самым понижает нагрузочную способность передачи. В ремне действуют следующие напряжения: предварительное напряжение (от силы натяжения Fo) so = Fo / S; напряжение от полезной нагрузки Ft sп = Ft / S; напряжение изгиба sи = δ∙Е/D, где δ – толщина ремня, Е – модуль упругости ремня, D – диаметр шкива; напряжения от центробежных сил sv = Fv / S. Наибольшее суммарное напряжение возникает в сечении ремня в месте его набегания на малый шкив smax = so + sп + sи + sv. Напряжения изгиба не влияют на тяговую способность передачи, однако являются главной причиной усталостного разрушения ремня. Силы натяжения ветвей ремня, кроме центробежных, воспринимаются опорами вала. Равнодействующая нагрузка на опору Fr ≈ 2∙Fo∙cos (β/2). Обычно эта радиальная нагрузка на опору в 2 … 3 раза больше передаваемой ремнём вращающей силы. |

|

|

|

Для создания трения ремень надевают с предварительным натяжением Fo. В покое или на холостом ходу ветви ремня натянуты одинаково. При передаче вращающего момента Т1 натяжения в ветвях перераспределяются: ведущая ветвь натягивается до силы F1, а натяжение ведомой ветви уменьшается до F2. Составим уравнение равновесия моментов относительно оси вращения и получим уравнение –T1 + F1∙D1/2 – F2∙D2/2 = 0 или F1 – F2 = Ft, где Ft – окружная сила на шкиве, Ft = 2T1/D1.

Для создания трения ремень надевают с предварительным натяжением Fo. В покое или на холостом ходу ветви ремня натянуты одинаково. При передаче вращающего момента Т1 натяжения в ветвях перераспределяются: ведущая ветвь натягивается до силы F1, а натяжение ведомой ветви уменьшается до F2. Составим уравнение равновесия моментов относительно оси вращения и получим уравнение –T1 + F1∙D1/2 – F2∙D2/2 = 0 или F1 – F2 = Ft, где Ft – окружная сила на шкиве, Ft = 2T1/D1. F2 = Fo – Ft/2.

F2 = Fo – Ft/2.