|

М/мин резцами из быстрорежущей стали при 60-ти мин. стойкости.

|

|

|

|

Министерство образования и науки Российской Федерации

Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования

“Московский государственный машиностроительный университет (МАМИ)”

Методические указания по выполнению курсовых и дипломных проектов

Тема: Разработка технологического процесса изготовления деталей методом механической обработки на металлорежущих станках

Автор: Тараканова Н.Ф.

Г. Серпухов

2013г.

1.ЗАДАНИЕ И ОБЪЕМ КУРСОВОГО ПРОЕКТА

1.1 Задание на курсовой проект (рабочий чертеж детали) выдается каждому студенту в начале семестра согласно учебному графику специальности.

1.2 Курсовой проект должен состоять из 2-х листов формата А1 графического материала и 20-25 страниц текста расчетно-пояснительной записки (формат А4).

1.3 В установленные сроки студент должен защитить свой проект преподавателю, назначенному кафедрой. Если руководитель проекта допускает студента до защиты, то проект оценивается оценками удовлетворительно, хорошо и отлично.

2.ЦЕЛЬ И СОДЕРЖАНИЕ КУРСОВОГО ПРОЕКТА.

2.1 Цель курсового проекта – закрепить теоретические знания, полученные при изучении курса и научить студентов самостоятельно решать практические задачи современного машино- и приборостроения.

2.2 Курсовой проект состоит из ряда инженерных технологических задач, для решения которых студент должен уметь пользоваться знаниями, полученными на теоретической части курса (лекции, лабораторные и практические занятия, практика), а также уметь работать со справочниками, стандартами, методическими указаниями, учебниками и другой технической литературой.

|

|

|

2.3 Содержание расчетно-пояснительной записки курсового проекта:

§ Введение

§ анализ технологичности конструкции детали;

§ выбор метода получения заготовки; определение её размеров;

§ разработка технологического процесса изготовления детали;

§ расчет припусков на обработку двух разнородных поверхностей; выбор припусков на остальные поверхности;

§ расчет технологических режимов на две разнородные операции; выбор технологических режимов на остальные операции

§ выбор оборудования по операциям технологического процесса; выбор приспособлений и инструментов по переходам и операциям ТП;

§ описание принципа действия и работы одного из приспособлений

2.4 Содержание графической части проекта

Первый лист формата А1: рабочий чертеж детали (с выделением форматаА4 или А3), эскиз заготовки, операционные эскизы обработки (не менее четырех).

Второй лист формата А1: сборочный чертеж приспособления.

3.ОБЩИЕ ТРЕБОВАНИЯ К ВЫПОЛНЕНИЮ КУРСОВОГО ПРОЕКТА.

3.1. Объектом курсового проектирования является разработка технологического процесса изготовления детали методом механической обработки на металлорежущих станках.

Студент может предложить к разработке технологического процесса конструкцию своей детали, что должно быть утверждено руководителем проекта.

3.2. Расчетно-пояснительная записка должна иметь:

ü титульный лист

ü бланк задания (заполненный студентом и утвержденный руководителей проекта);

ü содержание (с указанием номеров страниц);

ü введение

ü текст расчетно-пояснительной записки.

Расчетно-пояснительная записка пишется на листах бумаги формата А4 (с одной стороны) от руки или печатным способом, высота букв не менее 2,5 мм. Текст излагается кратко, последовательно, аккуратно (не следует переписывать из учебников и другой литературы общие сведения, определения и т.п.), должен содержать обоснование выбранных решений с расчетами, схемами, графиками, таблицами, эскизами с обязательным разъяснением указанных символов.

|

|

|

Листы расчетно-пояснительной записки брошюруются и нумеруются сквозной нумерацией, причем титульный лист, задание, содержание не нумеруются, но входят в общее количество листов.

Лист «Введение» оформляется рамкой со штампом для текстового материала, на остальных листах допускается рамку не делать, а оставлять поля не менее 15 мм, поле подшивки – не менее 20 мм.

Технологический процесс, выполненный на специальных бланках, является приложением и прикладывается к пояснительной записке.

3.3. Графическая часть проекта состоит из двух листов формата А1, выполненных в соответствии с ЕСКД. Чертежи выполняются вручную или на компьютере с помощью графических программ типа Автокад. Допускается пропорционально уменьшать (масштабировать) формат А1 вплоть до А4 с условием четкого изображения всех чертежных элементов и текстового материала.

4. МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО ВЫПОЛНЕНИЮ КУРСОВОГО ПРО- ЕКТА.

4.1. Введение.

Введение должно содержать характеристику детали, её назначение, технические требования, которые необходимо учесть при изготовлении; характеристику метода формообразования детали.

4.2.Анализ технологичности конструкции детали.

4.2.1. Анализ обрабатываемости материала.

Каждый материал, подлежащий механической обработке, обладает рядом физико-механических характеристик, которые определяют его эксплуатационные свойства и технологические особенности. Это параметры твердости (НВ, HRC, HV), предел прочности на растяжение σ в. С этими свойствами тесно связан технологический показатель обрабатываемости материала резанием.

Кобр= V60 / Vэт.60, где

V60 - скорость резания при 60-ти минутной стойкости инструмента при обработке рассматриваемого материала.

Vэт.60 - скорость резания при 60-ти минутной стойкости инструмента при обработке эталонного материала.

Примечание: Стойкость – время работы инструмента до наступления допустимого износа (между двумя перезаточками).

За эталонную принимается сталь 45 (σ в=650 Мпа и 179 НВ, Кобр=1)

|

|

|

Эталонная скорость при получистовом точении этой стали:

135 м/мин твердосплавными резцами при 60-ти минутной стойкости;

м/мин резцами из быстрорежущей стали при 60-ти мин. стойкости.

Скорость резания при обработке другого материала (при 60-ти минутной стойкости инструмента):

V60 = Vэт.60 * Кобр

Значения Кобр некоторых материалов приведены в табл.1. По этим значениям можно сделать вывод о степени обрабатываемости материала –труднообрабатываемый (Кобр меньше единицы) или легкообрабатываемый (Кобр больше единицы) и определить ориентировочную скорость резания.

Таблица 1

У7 горячекатаный 285 630 1,2 1,2

У8, У8А «302 750 1,1 1,2

ХВТ «5140 700 0,5 0,8

Х12М «5780 725 0,3 0,8

4.2.2. Анализ технологичности конструктивных элементов детали.

Определение технологичности в этом случае проводится путем сравнения элементов конструкции обрабатываемой детали с рекомендуемыми, учитывая применяемые методы обработки (метод обработки детали определяется исходя из конструктивно-технологических особенностей детали и технологических возможностей метода).

Токарная обработка.

1. Большинство обрабатываемых поверхностей – тела вращения.

2. Уравновешенность массы детали относительно оси вращения.

3. Допустимая жесткость без люнетов (длина, деленная на диаметр) не более 12.

4. Унификация элементов конструкции – фасок, канавок, отверстий, резьб, радиусов скруглений и т.п.

5. Наличие фасок и канавок для входа и выхода инструмента.

6. Отсутствие больших (более чем в два раза) перепадов диаметров.

7. Отсутствие сложных фасонных поверхностей.

8. Безударная обработка (снимаемый слой равномерен по толщине).

Сверление.

1. Нет глухих и сквозных глубоких отверстий (т.е. длина больше диаметра в 4 и более раз).

2. Перпендикулярность оси отверстия к поверхности сверления.

3. Размеры отверстия соответствуют размеру стандартных сверл.

4. Форма глухих отверстий должна соответствовать форме инструмента (конус после сверления).

5. Оси нескольких отверстий должны быть перпендикулярны к плоскости общего торца.

|

|

|

Фрезерование.

1. Унификация размеров пазов и радиусов скругления размерам стандартных фрез.

2. Унификация радиусов сопряжений поверхностей, причем соотношение радиусов сопряжений и высоты деталей должно быть минимальным.

3. Ширина фрезеруемых плоских участков должна быть постоянна (для постоянства сил резания).

4. Свободный доступ к обрабатываемой поверхности.

5. Отсутствие внутренних полостей.

6. Простая форма фасонных поверхностей.

7. Фрезеруемые поверхности с одной стороны (для уменьшения количества установов).

8. Отсутствие полузакрытых пазов (пазы – сквозные).

9. В корпусных деталях – соосность отверстий, обрабатываемых за один установ, причем диаметры последовательно уменьшаются или увеличиваются.

Шлифование.

1. Наличие проточек и канавок для выхода инструмента.

2. Расположение шлифуемых поверхностей в одной плоскости, параллельной базовой.

3. Непрерывность шлифуемых поверхностей (постоянная длина образующей).

4. Наличие фасок на заготовках из хрупкого материала (нет выкрашивания).

Определение количественных показателей технологичности.

Для объективной оценки технологичности необходимо определить несколько количественных показателей технологичности, в том числе:

-коэффициент точности обработки (Кт)

-коэффициент шероховатости (Кш)

-коэффициент использования материала (Ки.м.)

Кт = 1 - (N 7-8 / N),

Где

N 7-8 - количество размеров детали, выполненных по IT7 – IT8 и точнее

N - общее количество размеров детали.

Кш = 1 – (П7-8 / П),

Где

П7-8 – количество поверхностей детали, выполненных по 7 – 8 классу шероховатости и чище

П – общее количество поверхностей детали.

Ки.м. = М д. / Мзаг.

Где

Мд – масса обработанной детали, кг

М – масса заготовки, кг.

В учебных целях нормативная величина указанных коэффициентов устанавливается равной 0,5, т.е. если Кт > 0,5; Кш > 0.5; К и.м. > 0,5, деталь считается технологичной.

Внимание! Окончательный вывод о технологичности конструкции детали можно сделать только после расчетов, связанных с выбором заготовки.

Выбор метода получения заготовки; определение её размеров.

Основными методами получения заготовок для деталей, предлагаемых в качестве задания на курсовое проектирование, являются: - литье металлов (детали сложной формы, чаще корпусные);

- горячий прокат (плиты и прутки различного поперечного сечения и размера).

Выбор способа получения заготовки определяется следующими факторами:

· конструкция

· размеры

· технологические свойства материала

|

|

|

· точность, шероховатость и др. показатели качества

В конечном итоге выбранный способ получения заготовки с учетом последующей механической обработки должен обеспечивать наименьшую технологическую себестоимость изготовления детали.

Внимание! Для проведения расчетов размеров заготовки необходимо предложить маршрут обработки детали и рассчитать величину припуска.

4.4 Разработка технологического процесса изготовления детали.

Исходные данные для проектирования технологического процесса:

1. Рабочий чертеж детали

2. Программа выпуска

3. Метод получения заготовки

4. Сведения об оборудовании

5. Сведения о технологической оснастке

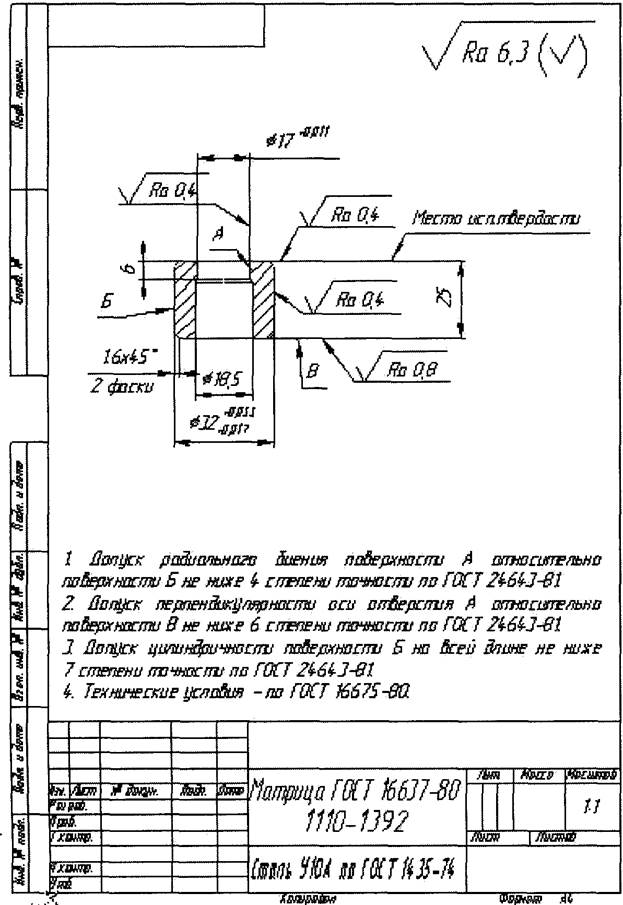

Рабочий чертеж детали должен иметь:

· Необходимое число проекций и разрезов и сечений.

· Необходимые размеры и допуски на размеры (в виде численных отклонений или цифро - буквенного обозначения; отсутствие допусков означает, что размер выполняется по 12-14 квалитету)

Пример. 35-0,025; 58+0,076 ; ǿ8 Н7; ǿ125

· Шероховатость поверхностей ( ;

;  )

)

· Допуски на погрешность формы и расположения поверхностей

· Марка материала

· Дополнительные требования (термообработка, покрытие и т.п.)

Пример выполнения чертежа

Программа выпуска влияет на выбор методов обработки, оборудования различной производительности, использования приспособлений одно и многопозиционных.

Метод получения заготовки. Его знание необходимо при составлении плана механической обработки, расчета припусков, подлежащих снятию в процессе обработки

Сведения об оборудовании. При проектировании технологического процесса учитывают возможности действующего на предприятии оборудования.

Примечание. При выполнении курсового проекта можно опираться на производственную базу ОАО «Завод Металлист». Сведения о некоторых станках, имеющихся на этом предприятии, в Приложении 4.

Сведения о технологической оснастке. В процессе обработки заготовка должна быть закреплена в приспособлениях (стандартных и специально разработанных), на разных этапах технологического процесса необходимо производить замеры точности и качества поверхности, поэтому необходим набор контрольно-измерительного инструмента требуемой точности.

Основные этапы технологического процесса обработки деталей резанием.

1. Обработка технологических баз.

2. Обработка основных и вспомогательных поверхностей.

3. Термическая и химико-термическая обработка.

4. Отделочная обработка.

5. Нанесение покрытий.

Первый этап предназначен для обработки той поверхности, которая будет служить технологической базой для последующих операций. Технологическая база должна быть обработана с точностью в 2-3 раза выше точности тех поверхностей, которые будут обрабатываться от неё. При выборе технологической базы руководствоваться принципом единства баз - технологической, конструкторской, измерительной.

Второй этап – это последовательное выполнение операций на токарных, фрезерных, сверлильных и другого типа станках. Порядок чередования операций должен быть обратным их точности, т.е. обработка должна начинаться с черновых операций, затем чистовые и заканчивать обработку отделочными и доводочными операциями. Технологические возможности различных видов обработки – в Приложении 2.

Третий этап – проводится при наличии указаний о необходимости её проведения в технических требованиях (на свободном поле чертежа). Чаще всего это закалка детали для придания ей определенной твердости.

Пример. HRC 50-52. – твердость по Роквеллу 50-52 единицы, поэтому необходима закалка.

Четвертый этап необходим для придания поверхности детали такого качества, при котором необходимо применять отделочные виды обработки - полирование, притирку, доводку, хонингование, суперфиниширование и т.п.

Примечание. Если требуемая шероховатость поверхности соответствует 7-8 классу шероховатости, а деталь прошла термообработку, то необходимо разделить операцию «Шлифование» на предварительное (до термообработки) и окончательное (после термообработки) шлифование.

Пятый этап проводится при наличии указаний о необходимости покрытий в технических требованиях (на свободном поле чертежа).

Пример. Ан.окс. прм – окисное покрытие, нанесенное анодным оксидированием, пропитка маслом.

4.5 Расчет припусков на обработку поверхностей.

4.5.1 Расчет размеров заготовки.

Вид заготовки зависит от метода изготовления и формы детали. Это может быть:

· вал (прокат)

· плита (прокат)

· упрощенная конфигурация детали с уклонами, галтелями и переходами при изменении сечения (литье, объемная штамповка).

Диаметр вала, толщину плиты и её размеры в плане, различные размеры литой или штампованной заготовки определяют с помощью припусков.

Припуск - это слой металла, подлежащий удалению с поверхности заготовки в процессе обработки, для получения детали требуемой точности и качества поверхности.

Размер припуска зависит от толщины поврежденного поверхностного слоя в процессе получения заготовки, геометрических погрешностей формы (овальность, огранка, выпуклость, вогнутость и др.), поверхностных микронеровностей, отклонений размеров заготовки и погрешностей установки (при базировании и закреплении) в процессе обработки.

Минимальная величина припуска

1. При обработке плоских поверхностей - величина одностороннего припуска

Zi min = Rz i-1 + T i-1 + ρ i-1 + εy I, где

Rz i-1 – средняя величина микронеровностей, мкм;

T i-1 – глубина дефектного поверхностного слоя, мкм;

ρ i-1 – величина пространственных отклонений, мкм;

εy i – погрешность установки, мкм;

i, i-1 – соответственно номер текущей и предыдущей операции.

2. При обработке поверхностей вращения – величина двустороннего припуска

_________

2Zi min =2[ Rz i-1 + T i-1 +√ρ i-12 + εy i 2 ]

Максимальная величина припуска

3. При обработке плоских поверхностей – величина одностороннего припуска

Zi max = Zi min + [δ i-1 - δ i ], где

δ i-1 , δ i - допуски на размер, полученные соответственно на предыдущей и текущей операции.

4. При обработке поверхностей вращения – величина двустороннего припуска

2 Zi max = 2 Zi min + [δ i-1 - δ i ]

Расчеты начинают с конечного перехода (готовой детали) и определяют предельные размеры по всем переходам до исходной заготовки; исходные данные и результаты расчета заносят в таблицу (см. таблицу 2).

Таблица 2.

| Операции | Rz, мкм | T, мкм | ρ, мкм | εy, мкм | δ, мкм | Zi min / Zi max, мкм | Размер минимальный, мм | Размер максимальный,мм |

Все входящие в расчет параметры находят по справочнику [ ]; некоторые справочные данные – в приложении 1.

Пример. Выбрать толщину плиты заготовки для детали (материал Сталь45)

|

√Ra=0.5

12-0,07

√ Ra=0.5 120

√ Ra=0.5 120

Операции технологического процессаполучения размера 12-0,07 мм.

1.Заготовительная (из горячего проката) дисковыми пилами.

2. Фрезерная (на вертикально-фрезерном станке с закреплением в тисках).

3.Шлифовальная (на плоско-шлифовальном станке с закреплением на электромагнитной плите).

Примечание. Поскольку требования к качеству горизонтальных поверхностей одинаковы расчет можно вести по двойному припуску.

Расчет припуска для получения размера 12-0,07

| Операции | Rz, мкм | T, мкм | ρ, мкм | εy, мкм | δ, мкм | 2 Zi min / 2Zi max, мкм | Размер минимальный, мм | Размер максимальный,мм |

| Заготовитель- ная (горячий прокат) | 12 * *120=144 | 13,338 | 15,008 | |||||

| Фрезерная | 1088/ | 12,25 | 12,74 | |||||

| Шлифовальная | 320/ | 11,93 |

Выводы: 1. При шлифовании необходимо снять припуск:

Двусторонний – от 320 до 740 мкм

Односторонний – от 160 до 370мкм

2.При фрезеровании необходимо снять припуск:

Двусторонний от 1088 до 2328 мкм

Односторонний от 544 до 1164 мкм

3.Размер заготовки (при снятии припуска с 2-х сторон)

от 13,338 до 15,068 мм

Так как сортамент плит (приложение 1) имеет шаг 1 мм, выбирается заготовка толщиной 15 мм, то есть общий припуск на обработку заготовки составляет 3 мм (двусторонний), с каждой стороны – 1,5 мм, в том числе припуск на фрезерование -1 мм, припуск на шлифование – 0,5 мм.

4.5.2 Расчет межоперационных припусков.

Расчеты любых межоперационных припусков проводятся по п.4.5.1

Расчет режимов резания.

Порядок определения режимов резания при точении.

· Определяется глубина резания t, мм; (зависит от припуска, требований точности размера, мощности станка; при черновой обработке снимается за один проход);

t=(Dзаг – dдет) / 2 – при точении и растачивании

t=Hрезца – при отрезании, где Н резца – ширина отрезного резца

· Назначается максимально допустимая подача s, мм/об (зависит от глубины резания, размера заготовки, обрабатываемого материала, возможностей станка - при черновой обработке; требований точности и шероховатости поверхности, возможностей станка – при чистовой обработке);

· Выбирается материал резца и уточняется подача по паспорту станка;

· Определяется скорость резания

V=[Cv / t Xv ·s Yv ·TMv ] · Kv, м/мин, где

Cv – постоянная, определяющая род материала (из справочника);

t, мм; s, мм/об – соответственно глубина резания и подача (определены ранее);

Т, мин – стойкость инструмента (для резцов 60 – 90 мин);

Kv – поправочный коэффициент, учитывающий влияние на скорость геометрии резца, его материала, состояние поверхности обрабатываемого материала, применения СОЖ и пр. (в расчетах Кv=1);

Xv, Yv, Mv – показатели влияния соответствующих параметров (из справочника).

Примечание.

1. Скорость резания может быть выбрана из таблиц нормативов или определена с учетом коэффициента обрабатываемости (см. п. 4.2.1)

2. При отрезании и подрезании в расчете скорости резания не учитывают t – глубину резания.

3. При нарезании резьбы резцами продольная подача Sпр равна шагу резьбы, поперечная Sп – глубине резания.

· Рассчитывается число оборотов шпинделя станка

n=1000V / π Dзаг, об/мин

· Уточняется число оборотов шпинделя по паспорту станка

· Пересчитывается V, исходя из нового числа оборотов

V= π Dзаг n / 1000, м/мин

Порядок определения режимов резания при сверлении.

· Определяется глубина резания t, мм; t=Dсв./ 2

· Назначается максимально допустимая подача сверла sв , мм/об (зависит от материала заготовки и инструмента, глубины и диаметра отверстия, возможностей станка);

· Определяется скорость резания

V=[Cv · Dсв q / sv Yv ·TMv ] · Кv

Примечание. 1.Стойкость сверл назначают в соответствии с диаметром:

До 3 мм – 20 мин; 4-8 мм – 35 мин; 8-20 мм – 60 мин;

21-30 мм – 75 мин; 32-40 – 110 мин; 41-50 – 140 мин.

2. Остальные параметры, входящие в формулу расчета скорости – из справочника.

3.Скорость резания можно определять по таблицам нормативов.

· Рассчитывается число оборотов шпинделя станка

n=1000V / π ·Dсв, об/мин

· Уточняется число оборотов шпинделя по паспорту станка.

· Пересчитывается скорость, исходя из нового числа оборотов шпинделя

V= π ·Dсв· n / 1000, м/мин

4.6.3 Порядок определения режимов резания при зенкеровании и развертывании, нарезании резьбы метчиками и плашками.

Расчет режимов резания при зенкеровании и развертывании производится аналогично сверлению с учетом особенностей:

1. Глубина резания t= (Dcв – D) / 2, мм, где D – диаметр зенкера (развертки);

2.Скорость резания определяется по формуле:

V=[Cv · D q / tXv · sв Yv ·TMv ] - для зенкерования и разверты -

вания

V=[Cv · d q / р Yv ·TMv ], р- шаг резьбы, d- средний диаметр резьбы – для нарезания резьбы

3.Стойкость зенкеров можно принять Тзенкера = 1,5 Тсв,мин;

разверток Тразв. = 2 Тсв, мин, стойкость резьбонарезного инструмента – 15 мин.

4.6.4.Порядок определения режимов резания при фрезеровании.

· Определяется глубина t, мм и ширина фрезерования В, мм, причем при обработке цилиндрическими фрезами

глубина - перпендикулярна оси фрезы

ширина – параллельна оси фрезы

при обработке торцовыми и концевыми фрезами

глубина – параллельна оси фрезы

ширина – перпендикулярна оси фрезы

· Выбирается диаметр фрезы, число зубьев (D, мм и Z) и максимально возможная подача на зуб Sz мм/зуб

Примечания.

1.Если D>В – полное фрезерование (предпочтительнее),

если D<В – неполное фрезерование,

2.Чем труднее обрабатывается материал, тем больше диаметр фрезы

3. Подача на зуб зависит от материала заготовки и инструмента, конструкции фрезы, требований точности и шероховатости, мощности станка.

3.Число зубьев выбирается из условия одновременно работающих трех и более зубьев (уменьшаются ударные нагрузки) по формулам:

Z=0,2D / (t · Sz)0,5 - для цилиндрических фрез

Z=0,6D / (t · Sz)0,5 - для торцовых фрез

4.Число зубьев – четное, исключение – торцовые фрезы (3, 5, далее четные) и концевые (3 зуба)

· Определяется скорость резания

V=[Cv · D q / tXv · sя Yv ·TMv · ВRv · ZPv ] · Kv

Примечания.

1. Стойкость фрез можно определять из соотношения Т=(1÷3)D фрезы (наибольшее значение для фрез меньшего диаметра)

2. В расчетах Кv =1.

· Рассчитывается число оборотов шпинделя станка

n=1000V / π ·D, об/мин

· Уточняется число оборотов по паспорту станка

· Пересчитывается новое значение скорости резания

V= π ·D · n / 1000, м/мин

· Определяется минутная продольная подача стола станка

Sм = Sz · Z· n мм/мин

· Корректируется минутная продольная подача по паспорту станка

4.6.5 Порядок определения режимов резания при шлифовании.

Внимание! При шлифовании режимы не рассчитываются, а назначаются, рекомендации – в таблице 3

Таблица 3

| Вид шлифования | Припуск Z, мм | Скорость круга Vk м/с | Круговая подача Sкр, м/мин | Продольная подача Sпр,м/мин | Поперечная подача Sп |

| Круглое наружное (длинных валов) предварительное окончательное | до 1 0,2-0,05 | 25-50 25-50 | 20-40 15-25 | 10-30 5-20 | 0,01-0,025 мм/ход 0,02-0,005 мм/ход |

| Круглое наружное (коротких валов) предварительное окончательное | до 1 0,2- 0,05 | 25-50 25-50 | 30-50 20-40 | - - | 0,025-0,075 мм/об.изд 0,001-0,005 мм/об.изд |

| Внутреннее шлифование предварительное окончательное | 0,8-0,07 0,8-0,07 | 20-35 20-35 | 20-60 20-60 | 5-20 2-15 | 0,02-0,005 мм/ход 0,01-0,0025 мм/ход |

| Плоское шлифование Предварительное окончательное | до 1 0,2- 0,05 | 20-35 20-35 | - - | 6-30 2-15 | 0,7 В мм/дв.ход 0,7 В мм/дв.ход |

Примечания. 1. Меньшие значения припусков, скоростей и подач соответст- вуют обработке твердых материалов, в том числе закаленных сталей.

2. В – ширина круга, мм

|

|

|