|

Выбор метода достижения требуемой точности при сборке

|

|

|

|

Требуемую точность изделия в процессе сборки достигают через технологические размерные цепи.

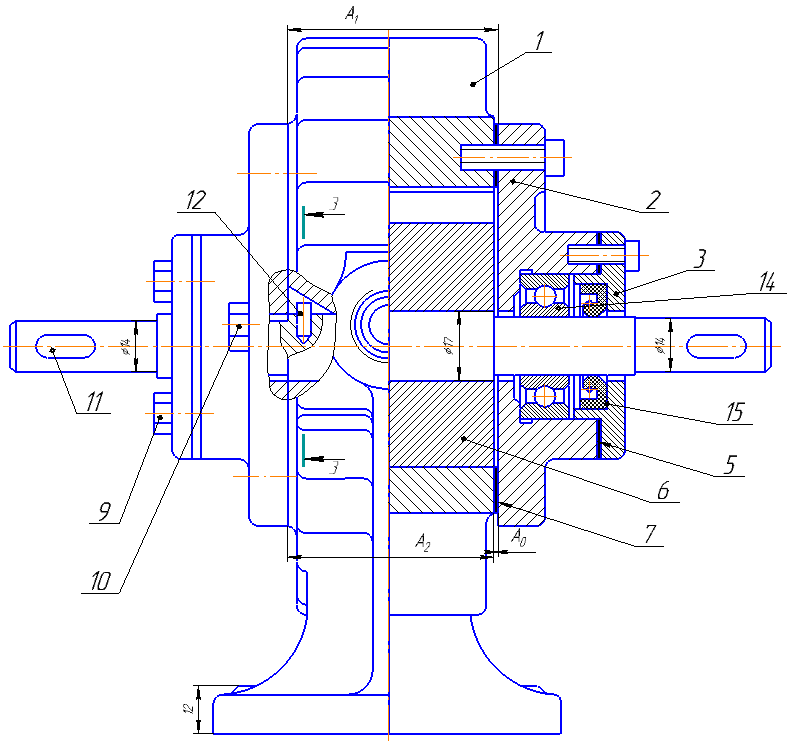

На рисунке 1 представлена линейная размерная цепь А, замыкающее звено  осевой зазор между корпусом и крышкой или размер прокладки, требуемый для обеспечения осевого зазора в пределах 1,5÷2 мм.

осевой зазор между корпусом и крышкой или размер прокладки, требуемый для обеспечения осевого зазора в пределах 1,5÷2 мм.

По условию:

Рис.1. Линейная размерная цепь

Размерную цепь будем рассчитывать по методу полной взаимозаменяемости. Этот метод применяется в крупном и массовом производстве, характеризуется отсутствием пригоночных работ; при этом все детали и узлы являются взаимозаменяемыми.

Табл.3. Линейная размерная цепь

| Звено размерной цепи | Отклонения размера, мм |

|

| ±0,125 | 0,25 |

| ±0,125 | 0,25 |

1. Составляем уравнение номинальных размеров:

- общая длина;

- общая длина;

- длина корпуса;

- длина корпуса;

1. Определяем допуск замыкающего звена (способ max-min) (в микрометрах) по IT 12:

2. Находим координату середину поля допуска замыкающего звена:

3. Определяем верхнее и нижнее предельные отклонения:

Размер осевого зазора составляет:

Выполняем проверку:

Расчет выполнен верно.

6. Разработка последовательности сборки и составление технологической схемы сборки

Перед разработкой технологии сборки на основе изучения конструкции изделия и расчленения ее на сборочные единицы составляют схему сборки, в которой показывают последовательность сборки. На основе этой схемы разрабатывается маршрутный технологический процесс, при этом последовательность выполнения сборочных переходов должна строго соответствовать последовательности, показанной на схеме сборки. Производят также выбор средств технологического оснащения, используемых при сборке.

|

|

|

Технологический процесс сборки складывается из ряда переходов, заключающихся в соединении сопрягаемых сборочных единиц и деталей путем приведения в соприкосновение основных баз присоединяемой сборочной единицы или детали со вспомогательными базами сборочной единицы, к которой они присоединяются. К технологическому процессу сборки также относят переходы, связанные с проверкой точности относительного положения и движения сборочных единиц и деталей, пригонкой, подбором, регулированием, фиксацией относительного положения сборочных единиц и деталей.

В сборочные процессы включают переходы, связанные с очисткой, мойкой, окраской, отделкой деталей, сборочных единиц, разборкой изделия, если ее отправляют потребителю в разобранном виде, и упаковкой.

Изделие “Вакуумный насос” включает в себя 8 сборочных единиц: корпус, крышка, крышка подшипника, вал, прокладки, ротор, прокладка, лопатка.

Сборку начинают с установки на сборочный стенд базовых деталей сборочных единиц.

Основной базовой деталью является корпус поз.1., все сборочные единицы будут устанавливаться в него.

Схема сборки “Вакуумного насоса” приведен ниже на рис.2, технологические

карты сборки приведены в приложении.

Ротор поз.6 запрессовывается на вал поз.4 и закрепляется штифтом поз.12. назовем сборочной единицей 1. Далее шарикоподшипник поз.14 устанавливают в крышку поз.2. назовем сборочной единицей 2. Прокладку поз.5 и манжету поз.15 устанавливаем в крышку поз.3. назовем сборочной единицей 3. Сборочную единицу 2 и сборочную единицу 3 соединяем болтами поз.9. назовем сборочной единицей 4. Сборочную единицу 4 устанавливаем в корпус поз.1 и закрепляем болтами поз.10. Собираем сборочную единицу 5, то есть шарикоподшипник поз.14 установленный в крышку поз. 2 и сборочную единицу 6 состоящий из прокладки поз.5, манжеты поз.15 установленные в крышку поз.3. Сборочную единицу 5 и сборочную единицу 6 соединяем болтами поз.9. назовем сборочной единицей 7.

|

|

|

Устанавливаем сборочную единицу 1 в сборочную единицу 7 и сборочную единицу 4 устанавливаем в корпус поз.1 и закрепляем болтами поз.10.

Рис.2 Схема сборки вакуумного насоса

7. Методы контроля качества вакуумного насоса

Выбор средств технологического оснащения процессов технического контроля регламентированы ГОСТ 3.1109-82.

В соответствии с данным стандартом выбор средств контроля основывается на обеспечении заданных показателей процесса контроля и анализа затрат на его реализацию.

Устанавливаются обязательные показатели процесса контроля: точность измерений, достоверность и трудоёмкость контроля. В зависимости от специфики производства и видов объектов контроля допускается использовать другие показатели контроля: погрешность измерений, объём. Полноту, периодичность, продолжительность контроля и т.д.

При выборе средств контроля используется конструкторская и технологическая документация на изделие, стандарты различного уровня на средства контроля, каталоги и классификаторы средств контроля и другие материалы.

При разработке технологического процесса сборки необходимо предусматривать также элементы контроля, входящие в операции механической обработки заготовки, а также вспомогательные операции очистки и промывки деталей, предшествующие операциям контроля.

В процессе контроля вакуумного насоса проверяются:

1. Линейные размеры: 4,5 мм, 170 мм, 95 мм, 80 мм, 172 мм, 120 мм; измерительный инструмент: штангенциркуль ШЦ II -250-0,1 ГОСТ 166-89.

2. Проверить резьбу К. труб 1/4, К. труб 3/8; измерительный инструмент: калибр пробка для трубной резьбы ГОСТ 7157-79.

8. Нормирование процесса сборки. Составление циклограммы

Нормирование операций сборки производится следующим образом.

1. По сборочному чертежу изделия и составленной схеме сборки выявляют все работы, выполняемые при сборке изделия.

В технологический процесс сборки входят следующие виды работ.

а) механическая обработка, которую по различным причинам выполняют в сборочном цехе. К ней относятся зачистка заусенцев, опиловка, сверление мелких отверстий, нарезание мелких резьб, совместная обработка нескольких деталей (сверление, зенкерование и развертывание отверстий под штифты), шабрение поверхностей, пригонка сопрягаемых деталей, притирка и доводка сопряжений и др.;

|

|

|

б) распаковка, освобождение от консервации, промывка, продувка, протирка, смазка, осмотр деталей, а в отдельных случаях и проверка соответствия узлов и деталей, поступающих на сборку, техническим требованиям на их изготовление;

в) изготовление отдельных простых деталей при сборке (прокладок, пружин). Эти работы допускается выполнять в сборочных цехах единичного и мелкосерийного производств;

г) выполнение соединений деталей и узлов. В эту группу входят работы по выполнению разъемных и неразъемных, подвижных и неподвижных соединений, осуществляемых всеми технологическими способами.

д) пригонка и регулирование, необходимые для достижения точности замыкающего звена. К этому комплексу работ относится измерение размера замыкающего звена; частичная разборка узла, пригонка неподвижного компенсатора шабрением, шлифованием или точением; подбор и установка компенсаторных колец, прокладок; регулировка положения подвижных компенсаторов; открепление и закрепление деталей и узлов; повторная сборка после частичной разборки;

е) проверка правильности выполнения соединений деталей и узлов в

процессе сборки: проверка свободного вращения вала, диаметра отверстия втулки, запрессованной в корпус; соосности втулок, запрессованных в противоположные стенки корпуса; бокового зазора и пятка касания зубьев у пары собранных шестерен и т.д.;

ж) дополнительные работы, не относящиеся к перечисленным группам: маркировка; окраска мест развальцовки; обжатие с целью создания герметичности и т.д.

В сборочных нормативах обычно проводятся:

таблицы оперативного времени на соединение деталей и узлов и слесарные работы. В них указывают суммарное время выполнения основного приема и связанных с ним вспомогательных приемов. [2]

Табл.4. Нормирование времени

| № операции | Наименование операции | Содержание операции и переходов | Время, мин. |

| Запрессовка ротора | Ротор поз.6 запрессовывается на вал поз.4 и закрепляется штифтом поз.12. назовем сборочной единицей 1. | 5,6 | |

| Сборка шарикоподшипника | Шарикоподшипник поз.14 устанавливают в крышку поз.2. назовем сборочной единицей 2. | 2,35 | |

| Сборка сборочной единицы 3 | Прокладку поз.5 и манжету поз.15 устанавливаем в крышку поз.3. назовем сборочной единицей 3. | 1,35 | |

| Сборка сборочной единицы 4 | Сборочную единицу 2 и сборочную единицу 3 соединяем болтами поз.9. назовем сборочной единицей 4. | 2,5 | |

| Сборка сборочной единицы 5 | Собираем сборочную единицу 5, то есть шарикоподшипник поз.14 установленный в крышку поз.2. | 1,5 | |

| Сборка сборочной единицы 6 | Устанавливаем прокладку поз.5 и манжету поз.15 в крышку поз.3 | 1,5 | |

| Сборка сборочной единицы 7 | Сборочную единицу 5 и сборочную единицу 6 соединяем болтами поз.9. назовем сборочной единицей 7. | 2,5 | |

| Полная сборка | Сборочную единицу 4 устанавливаем в корпус поз.1 и закрепляем болтами поз. 10.. Устанавливаем сборочную единицу 1 в сборочную единицу 7 и устанавливаем в корпус поз.1 и закрепляем болтами поз.10. | 3,75 | |

| Контроль | Проверка сборки насоса |

|

|

|

Общее время сборки вакуумного насоса:

Построение циклограммы сборки [8]

Циклограмма – графическое представление последовательность выполнения операций, приемов или переходов ТП сборки и затрат времени на их выполнение.

Циклограмма сборки служит:

- для установления возможно более короткого цикла сборки путем совмещения во времени выполнения отдельных переходов;

- для соединения переходов технологического процесса сборки с целью формирования операций, выполняемых на каждом рабочем месте (позиции) в промежутки времени, по возможности равные или кратные установленному такту;

- для внесения необходимых изменений в конструкцию машины с целью повышения ее технологичности, в технологический процесс сборки или технологическую оснастку.

Анализ циклограммы (рис.3) общей сборки насоса позволяет установить конкретные пути сокращения цикла сборки:

- совмещение выполнения отдельных переходов или целых операций во времени;

- сокращение трудоемкости выполнения отдельных переходов.

Продолжительность выполнения переходов и операций различна. Для поточной сборки продолжительность всех не совмещённых операций должна быть равна или кратна установленному такту, или, как говорят, добиться "синхронизации операций".

Этого можно достигнуть путем перераспределения переходов технологического процесса между операциями и сокращения трудоемкости переходов за счет механизации труда, внедрения новых видов технологической оснастки, изменения конструкции машины для достижения требуемой точности методами взаимозаменяемости (полной, неполной, групповой) или регулирования, дополнительного деления машины на сборочные единицы,

|

|

|

повышения квалификации работающих, лучшей организацией рабочих мест.

На рисунке 3 показана циклограмма сборки.

Рис.3.Циклограмма сборки

9. Технологический процесс сборки и испытаний

Под технологическим процессом сборки понимается технологический процесс, содержащий действия по установке и образованию соединений составных частей изделия (ГОСТ 23887-79). В соответствии с этим определением для технологического процесса сборки характерными являются только два типа операций: установка составных частей и образование соединений. Все остальные операции, включаемые в технологический процесс сборки, такие как расконсервация, промывка, технический контроль, испытание, обработка резанием, нанесение покрытий и т. п. не являются специфичными только для процесса сборки, т.к. входят в состав других технологических процессов. Такие операции относятся к числу сопровождающих технологический процесс сборки.

Проектирование технологического процесса сборки в настоящее время может производиться как неавтоматизированным (ручным) способом, так и автоматизированным способом с помощью ЭВМ. В алгоритме проектирования технологического процесса оба этих способа имеют много общих элементов. Поэтому последовательность проектирования можно рассмотреть в едином плане.

Обычно устанавливается следующая последовательность проектирования технологического процесса сборки:

1) Технологический анализ сборочного чертежа;

2) Определение типа производства;

3) Составление схемы сборки изделия;

4) Определение состава и последовательности выполнения сборочных операций, разработка маршрутной технологии;

5) Выбор сборочного оборудования и технологической оснастки;

6) Выбор методов и средств контроля качества сборки;

7) Нормирование операций технологического процесса;

8) Оформление документации на технологический процесс;

9) Расчет потребного количества рабочих, оборудования и производственных площадей;

10) Технологическая планировка цеха.

Технологический процесс сборки насоса и схема сборки приведены в пункте 6 и в приложении вложена технологическая документация на сборку насоса.

10. Технологическая оснастка сборки [8]

Технологическое оснащение определяет состав и содержание сборочных операций и включает в себя оборудование, различные приспособления, средства механизации и автоматизации, мерительный и режущий инструмент.

Оборудование сборочных цехов условно разделяют на две группы: технологическое, предназначенное непосредственно для выполнения работ по различному сопряжению деталей, их регулировке и контролю в процессе узловой и общей сборки; вспомогательное – для механизации вспомогательных работ, объем которых при сборке достаточно большой. Доля вспомогательных работ в общей трудоемкости сборки, например, в серийном производстве составляет 30–40% и в массовом 10–15%.

|

|

|