|

Установка (агрегат) для эмульгирования, смешивания и термической обработки жидких и пастообразных продуктов

|

|

|

|

Назначение. Для гомогенизации, эмульгирования, смешивания и термической обработки жидких и пастообразных продуктов.

Принцип работы. Рабочая емкость агрегата имеет рубашку для нагрева и охлаждения продукта и теплоизоляционный кожух. Внутри емкости расположена скребковая мешалка с плавающими скребками, препятствующая образованию пригара во время нагрева продукта и обеспечивающая хороший теплообмен между теплоносителем (хладоносителем) и обрабатываемым продуктом.

На крышке агрегата находится привод мешалки, люк для загрузки сухих компонентов, вакуумная камера для подключения аппарата к системе вакуумирования, патрубок для загрузки жидких компонентов, а также штуцер возврата продукта из циркуляционного канала. Внизу под емкостью расположен диспергатор, сочетающий в себе работу гомогенизатора и роторно-пульсационного аппарата.

Шнековый транспортёр. Шнековые транспортеры.

Назначение. Данный шнековый транспортер предназначен для перекачки пастообразных веществ в дозатор фасовочно-упаковочной машины.

Устройство. Шнековый транспортер состоит из металлической закрытой трубы, внутри которой вращается вал с лопастями (шнек). При вращении шнека лопасти проталкивают продукт вверх по трубе. Шнековый транспортер используется самостоятельно или в комплекте с упаковочной машиной при продолжительном режиме работы.

Шнековый транспортер

Особенности шнекового транспортера: - предотвращает распыление продукта в период транспортировки; - простота и доступность в обслуживании; - по желанию заказчика может устанавливаться различная высота подъема продукта

Характеристики шнекового транспортера

Бункер (нержавеющая сталь) загрузка от 10 - 10000 кг

|

|

|

Длинна шнека 3100 мм

Диаметр шнека 200 мм

Регулируемый наклон шнека

обеспечивает загрузку на h1= 2480 мм h2 = 2110 мм

Угол загрузки можно изменять

за счёт 2-х опор регулируемых внизу.

Мотор-редуктор 2,2 квт 28 об/мин

Характеристика метериала.

Основными типами используемых наполнителей являются.

Тальк представляет собой мягкий, жирный на ощупь порошок белого цвета. По химическому составу он соответствует силикату магния 4SiO2-3MgO-H2O. В качестве примесей со держит оксиды кальция, алюминия и железа. Различают боль шое число видов талька. Обычно он слегка окрашен или име ет сероватый цвет. Форма частиц может быть волокнистой i игольчатой.

Получают тальк измельчением горной породы талькита илк концентрата горной породы талькомагнезита с последующей классификацией. Микротальк (микронизированный тальк) по лучают дополнительным измельчением на струйных мельницах

Каолин — гидратированный силикат алюминия Al2O3-2SiO2-•2Н2О. Примесями являются оксиды железа, кальция, калия* титана и др. Цвет каолина — белый, форма частиц — пластинчатая. Особенностью каолина является его дифильность, т. е» способность хорошо смачиваться как водой, так и органическими неполярными жидкостями.

Получают каолин из минерала каолинита многостадийным измельчением, обогащением и классификацией.

Каолин широко используется при изготовлении масляных и водоэмульсионных красок. Применяется он в шпатлевках и по-розаполнителях. Прокаленный каолин (Al2O3>2SiO2) используется для антикоррозионных матовых и полуматовых покрытий. Применяют каолин также в бумажной, резиновой, парфюмерной промышленности, в производстве фарфора и фаянса. Наибольшее распространение в качестве наполнителя в лакокрасочной промышленности получил сульфат бария.

Барит (природный сульфат бария) представляет собой тон-коизмельченный минерал — тяжелый шпат. Цвет его белый и сероватый. Он содержит 80—95% BaSO4, примеси SiO2, СаСО3, CaF2 и FeS2.

|

|

|

Получают барит из тяжелого шпата измельчением. Для устранения цветового оттенка барита, вызванного примесями оксидов железа и др., его подвергают дополнительной обработке — «отбелке», которая проводится двумя способами. Первый способ состоит в обработке барита минеральными кислотами (серной, хлороводородной, азотной, фосфорной) при 60 °С с целью растворения указанных примесей. После такой обработки барит отмывают водой, подвергают мокрому помолу с классификацией, сушат и измельчают. Второй способ «отбелки» состоит в нагревании барита до 600—700 °С. При этом за счет различия в коэффициентах термического расширения основного вещества и примесей происходит растрескивание. Образующиеся при растрескивании куски фракционируют и подвергают операциям, как и по первому способу.

Применяют барит в качестве наполнителя в масляных красках, грунтовках, шпатлевках и др. Благодаря химической инертности барит применяют для получения химически стойких покрытий.

Карбонат кальция используется как природного происхождения (мел, известняк, мрамор), так и синтетический. Наполнитель с микрокристаллическим строением называют мелом, а с крупнокристаллическим — кальцитом. Последний получают измельчением мрамора. Природные продукты содержат 95,5— 99,0% (масс.) СаСОз и в качестве примесей — карбонат магния, оксиды железа и алюминия, а также соединения кремния. Синтетический карбонат кальция — осажденный мел — содержит очень небольшое количество указанных примесей, однако в нем присутствуют водорастворимые примеси.

Получают природные наполнители этого типа измельчением известняка или мрамора с последующей сепарацией. Мел можно подвергать отмучиванию в гидроотстойниках. Осажденный мел получают как побочный продукт других химических производств или из известняка. Последний при этом дробят, обжигают, а полученную известь гасят водой и пропускают диоксид углерода или добавляют карбонат натрия. Осажденный мел отмывают от водорастворимых примесей, сушат и измельчают. Полученный таким методом мел часто подвергают поверхностному модифицированию мылами и жирными кислотами. Природные продукты подвергаются модификации в процессе сверхтонкого измельчения. Модифицированные карбонаты кальция хорошо совмещаются при диспергировании с синтетическими пленкообразующими веществами.

|

|

|

Природные и синтетические карбонаты кальция сильно различаются по степени дисперсности: для первых размер частиц, колеблется в пределах 1—50 мкм, для вторых — в пределах 0,05—0,35 мкм. Это обусловливает различную маслоемкость, котовая намного больше для синтетического пподукта.

Карбонат кальция очень широко применяют в лакокрасоч-*ой, полиграфической, резиновой, бумажной, парфюмерной и цругих отраслях промышленности. Кальцит используют для по-пучения сАетлых атмосферостойких покрытий. Мел использу-этся в антикоррозионных грунтовках, для изготовления специальных эмалей «муар» и др. Осажденный мел применяется для улучшения реологических характеристик красок.

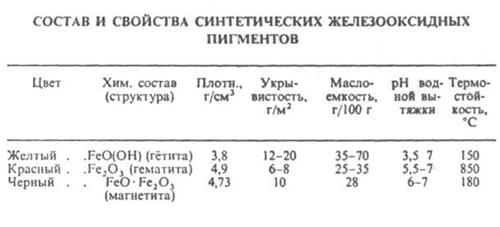

Пигменты используемые в химической промышленности могут быть как природными так и, искусственно полученными. В качестве серых и белых пигментов используют углерод, алюминиевую пудру и т.д. В качестве хромотографических пигментов, используются, как правило, оксиды металлов.

Пигменты отличаются от растворимых красителей нерастворимостью в воде и в окрашиваемых материалах. пигменты не только придают окраску, но в некоторых случаях улучшают свойства красочных плёнок, защищающих материал от коррозии. Органические пигменты — синтетические красящие вещества различного химического строения. Большое значение имеют моно- и дисазопигменты — продукты сочетания диазотированных ароматических моно- и диаминов с арилидами ацетоуксусной или 2,3-оксинафтойной кислот, β-нафтолом или N-арилпиразолонами. Имеют цвет от зеленовато-жёлтого до бордо. Фталоцианиновые пигменты — комплексы меди с фталоцианином ярко-голубого цвета. Хлорирование фталоцианина меди даёт яркий зелёный пигменты, одновременное введение хлора и брома — желтовато-зелёный. Фталоцианиновые пигменты отличаются высокой прочностью. Важны также высокопрочные полициклические пигменты, имеющие широкую цветовую гамму (от жёлтого до зелёного цвета). Неорганические пигменты — природные минералы с высоким содержанием окислов железа, синтетические продукты (получаемые химическим осаждением и прокаливанием природных материалов), некоторые сульфиды, селениды, окислы, хроматы. Окислы более стойки, чем сульфиды, особенно к атмосферным воздействиям. Неорганические пигменты непрозрачны, обладают меньшей, чем органические пигменты, красящей способностью, более высокой светопрочностью, имеют большую плотность. Особенно широко неорганические пигменты применяются в лакокрасочной промышленности. Практическая ценность пигменты определяется чистотой тона, устойчивостью к свету, высокой температуре, растворителям и различным реагентам, отсутствием склонности к миграции из материала, кроющей способностью, способностью диспергироваться в пигментируемых средах, придавать определённые технологические свойства лакокрасочным материалам. Чем однороднее по величине частицы пигменты, тем лучше их оптические и технологические свойства.

|

|

|

Заключение

В настоящей работе рассмотрен процесс изготовления пигментированных лакокрасочных материалов, основные характеристики и конструкция используемого оборудования. А также, кратко, основные виды материалов используемых в лакокрасочной промышленности.

|

|

|