|

Теоретические основы диспергирования гидродинамика потока жидкости в клапанной щели

|

|

|

|

Эффективность гомогенизации зависит от гидравлических условий в зоне клапанной щели. Эти условия в основном определяются давлением гомогенизации, от которого зависит скорость движения жидкости в щели и высота клапанной щели (она определяет гидравлический радиус потока).

В радиально расходящейся клапанной щели (рис. 4) скорость потока υ1 имеет наибольшее значение в начале щели на радиусе r. По мере расширения потока к выходу скорость уменьшается до величины υ2. На основании уравнения неразрывности скорость на радиусе R

υ2 = υ1  . (2.1)

. (2.1)

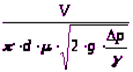

Наибольшая теоретическая скорость зависит от давления гомогенизации и может быть вычислена по формуле Торричелли

υ1 =  , (2.2)

, (2.2)

где ∆ р = р0–р2 – давление гомогенизации, т.е. перепад давления до клапана и после него, Н/м2;

γ – объемный вес жидкости, Н/м3.

Рисунок 4 – Основные параметры клапана и потока жидкости и клапанной щели: D наружный диаметр клапана; d внутренний диаметр; R наружный радиус клапана; r внутренний радиус; h высота щели; l длина щели; p0 –давление перед клапаном; p1 – давление в начале щели; р2 – давление в конце щели (противодавление); υ0 – скорость потока перед клапаном; υ1 – скорость потока в начале щели; υ2 – скорость выходящего потока

Действительная скорость истечения υ1 меньше теоретической, причем величина отклонения зависит от вязкости жидкости и высоты клапанной щели. Высота клапанной щели h при работе гомогенизатора нестабильна, а изменяется в широких пределах в зависимости от расхода жидкости через клапан, размеров клапана, давления гомогенизации и вязкости жидкости. Ее можно определить по формуле

Действительная скорость истечения υ1 меньше теоретической, причем величина отклонения зависит от вязкости жидкости и высоты клапанной щели. Высота клапанной щели h при работе гомогенизатора нестабильна, а изменяется в широких пределах в зависимости от расхода жидкости через клапан, размеров клапана, давления гомогенизации и вязкости жидкости. Ее можно определить по формуле

h =  =

=  м, (2.3)

м, (2.3)

где V – расход жидкости через клапан (производительность гомогенизатора), мз/ceк;

|

|

|

µ – коэффициент расхода при истечении через клапан;

d – внутренний диаметр клапанной щели, м;

γ – объемный вес жидкости, Н/м3;

т – удельный расход на единицу длины окружности клапанной щели, м3/ (сек∙м).

Коэффициент истечения не является постоянной величиной и зависит от высоты клапанной щели и вязкости жидкости. При давлении от 3 до 40 МН/м2 (примерно 30–400 кгс/см2) в случае гомогенизации молока коэффициент истечения колеблется от 0,96 до 0,80.

Несмотря на изменение скорости под клапаном и высоты клапанной щели при изменении давления гомогенизации, число Reдля потока жидкости не зависит от давления гомогенизации и при работе с данным продуктом остается постоянным при любых режимах работы:

, (2.4)

, (2.4)

где d – внутренний диаметр клапанной щели,м;

ν – кинематическаия вязкость жидкости, м2/сек.

Следовательно, число Re для потока в клапанной щели зависит от производительности машины, размеров клапана и вязкости жидкости. Обычно при работе гомогенизаторов число Re = 25000–35000.

Давление в клапанной щели зависит в первую очередь от давления гомогенизации. Резкое падение давления в головке происходит на входе в клапанную щель, причем основная часть энергии давления (до 80–90%) расходуется на сообщение жидкости кинетической энергии, а остальная – на преодоление сопротивления под клапаном. Относительно малая величина давления в начале щели обусловлена тем, что большая часть сопротивления трения преодолевается в результате уменьшения скоростного напора при падении скорости расширяющегося потока от υ1 до υ2.

Анализируя условия, в которых происходит процесс дробления жидкой фазы, можно сделать вывод, что он начинается с первоначальной деформации жидких капель, взвешенных в жидкой среде. Степень деформации в начальной стадии дробления характеризует интенсивность действия механических факторов.

|

|

|

В клапанных гомогенизаторах поток эмульсии подвергается в зоне клапана последовательным механическим воздействиям, при которых диспергирующую роль могут играть следующие, наиболее вероятные факторы:

В клапанных гомогенизаторах поток эмульсии подвергается в зоне клапана последовательным механическим воздействиям, при которых диспергирующую роль могут играть следующие, наиболее вероятные факторы:

относительное смещение жидких частиц с резкой переменой скорости в связи с переформированием потока в месте перехода жидкости из клапана в седле в клапанную щель;

относительное смещение жидких частиц при наличии высокого градиента скорости поперек потока эмульсии в узкой клапанной щели;

удар плоской струи, выходящей с большой скоростью из-под клапана, о металлическую стенку, окружающую клапан на близком расстоянии.

Эмульсия подвергается механическому действию в цилиндре гомогенизатора, в нагнетательном и всасывающем клапанах, однако интенсивность этого действия незначительна в сравнении с той, которая имеет место в гомогенизирующем клапане.

Экспериментальные исследования, проведенные в МТИММПе H.В. Барановским, позволили установить, что основным фактором, определяющим дисперсность вторичной эмульсии, является скорость потока в начале клапанной щели, где и происходит решающая стадия процесса в результате резкой деформации капель при переформировании потока.

Последующее механическое действие на эмульсию при ее движении в щели и при ударе струи за пределами клапана заметно не влияет на дисперсность эмульсин, несмотря на изменение градиента скорости при движении потока в щели и скорости выходящей струи, в широком диапазоне. На дисперсность эмульсии не влияет также изменение длины пути, проходимого эмульсией под клапаном.

Отсутствие выраженного действия скорости удара на выходе струи и поперечного градиента скорости в щели на дисперсность объясняется тем, что они действуют в то время, когда процесс раздробления частиц уже завершен в результате их деформации при входе в клапанную щель, поэтому последующее влияние вторичных факторов не может проявиться [10].

Механизм процесса гомогенизации

Механизм процесса гомогенизации

На основании исследования влияния различных гидравлических факторов на степень дисперсности жира при гомогенизации молока Барановским предложена следующая схема механизма дробления жидкой внутренней фазы эмульсии при проходе ее через рабочий орган (рис. 5).

|

|

|

Рисунок 5 – Схема процесса гомогенизации

В каждом гомогенизирующем клапане имеется место резкого изменения сечения потока на переходе из канала седла в клапанную щель, а, следовательно, и место резкого изменения скорости. На подходе к щели скорость потока равна υ0, а при входе – υ1, причем первая представляет собой величину порядка нескольких метров в секунду, а вторая – нескольких сот метров в секунду.

При переходе жировой капли из зоны малых скоростей в зону высоких передние части капли включаются в поток в щели с огромной скоростью υ1, вытягиваются и отрываются от нее, а оставшаяся часть, еще принадлежащая к потоку со скоростью υ0, продолжает проходить через пограничное сечение и постепенно отдавать свой материал вновь образованным частицам.

При большой разности υ1 и υ0 капля может расчленяться последовательным отрывом частиц без промежуточного растягивания всей капли в цилиндр или шнур. При малой разности скоростей υ1 и υ0 вся капля может миновать пограничное сечение, не успев расчлениться, но окажется деформированной до неустойчивого состояния, поэтому возвращение ее к первоначальному виду в условиях потока в щели окажется невозможным. Под механическим действием потока и сил поверхностного натяжения произойдет расчленение капли на более мелкие частицы.

Такое толкование механизма дробления капель объясняет экспериментально установленную зависимость степени дисперсности эмульсии от скорости в начале клапанной щели. Чем выше скорость υ1, тем интенсивнее вытягивается жидкая нить из капли в пограничной зоне, тем тоньше эта нить и мельче частицы после ее распада.

Зависимость дисперсности от скорости υ1 объясняет связь, установленную практикой между эффектом гомогенизации и давлением, так как для любых данных условий скорость определяется давлением гомогенизации. Это позволяет с достаточным основанием построить для любого гомогенизатора зависимость дисперсности гомогенизированной эмульсии от перепада давления ∆ р, которая действительна для других гомогенизаторов того же типа при условии работы на продукте с теми же свойствами.

|

|

|

Рисунок 6 – График зависимости дисперсности гомогенизированной эмульсии от перепада давления

График на рис. 6 показывает, как зависит от давления гомогенизации дисперсность натурального молока при температуре гомогенизации 60°С. Средний диаметр жировых шариков (dcp) быстро уменьшается при повышении давления до 12–14 МН/м2. В интервале 14–20 МН/м2 средний диаметр уменьшается медленнее, при давлении выше 20 МН/м2 дисперсность почти не улучшается. Это вполне объяснимо с точки зрения гидравлических предпосылок процесса.

Основной фактор процесса – скорость υ1 – с повышением давления увеличивается пропорционально квадратному корню из перепада давления ∆ р и его изменение при давлениях выше 20 МН/м2выражено сравнительно слабо. Технологические результаты процесса гомогенизации находятся, следовательно, в соответствии с гидравлическими закономерностями.

После перенесения зависимости dcp = f( ∆ р) на логарифмическую сетку можно получить эмпирическую формулу, действительную для обычных условий гомогенизации цельного молока при температуре 60°С и для диапазона давлений 3–20 МН/м2:

dср =  мкм, (2.5)

мкм, (2.5)

где ∆ р – перепад давления в гомогенизаторе, МН/м2.

По формуле (2.5) можно ориентировочно определить давление гомогенизации для получения заданной степени дисперсности гомогенизированного молока [6].

|

|

|