|

Расчёт величины припуска покрытий под механическую обработку

|

|

|

|

Необходимость механической обработки обусловливается тем, что топология, размеры и формы восстанавливаемых поверхностей деталей только приближены к необходимым размерам и технологическим условиям на их восстановление.

К настоящему времени в условиях практики сложились четыре схемы базирования и механической обработки деталей, в зависимости от группы их восстановления. По этим основным технологическим схемам обработки ведутся дальнейшие расчеты величин припусков у покрытий под механическую

обработку.

Припуском под механическую обработку следует называть слой металла, который удаляется с поверхности покрытий в процессе получения необходимых параметров детали. Припуск должен: а) компенсировать погрешности, полученные в результате наращивания изношенной поверхности детали железом; б) компенсировать погрешности, получаемые в результате выполнения рассматриваемых операций.

Устанавливать величину припуска следует для каждой операции в отдельности с учетом всех предъявляемых требований к восстанавливаемой поверхности.

Погрешности, возникающие при механической обработке поверхностей, носят сложный характер взаимодействия и зависят от многих причин. Погрешности от неточностей износа и упругих деформаций оборудования, инструмента, приспособлений, а также получаемые искажения формы должны учитываться операционным допуском. Операционный допуск по своей величине должен соответствовать суммарной погрешности от указанных причин.

Погрешности, полученные при выполнении предыдущей операции, шероховатость поверхности, глубина дефектного слоя, остаточные напряжения, допуск отклонения размера "допуск в металл" и погрешности, полученные на данной операции, неточность базирования, от усилий зажатия должны быть компенсированы величиной припуска.

|

|

|

Общая толщина покрытия электролитического железа, наращиваемого на изношенные поверхности деталей, определяется:

h = ΔhКФ+ΔhКИ+Δ, (7.1)

где ΔhКФ – слой покрытия, компенсирующий нарушение геометрической формы. Определяется величиной металла, снятого с восстанавливаемой поверхности детали, при предварительной механической обработке "на верность", для оси коромысел не превышает 0,15 мм;

ΔhКИ – слой покрытия, компенсирующий износ восстанавливаемой поверхности детали;

Δ – припуск на механическую обработку.

При бесцентровом шлифовании с продольной или радиальной подачами величина припуска на механическую обработку [1]:

2Δ=0,072+0,9δ, (7.2)

где δ – допуск на размер, равен 0,012.

2Δ=0,072+0,9*0,012=0,0828 мм, (на одну сторону – 0,0414 мм).

Износ детали равен: (16-15.94)*1.25=0.075 мм, (на одну сторону – 0,0375 мм).

Слой наращиваемого металла составит:

h=0.075+0.0375+0.0414=0.154 мм.

7.2 Предварительное шлифование "на верность"

Принимаем поперечную подачу (глубина шлифования) h = 0,02/0,01 мм/об (черновое/чистовое шлифование) и окружную скорость детали соответственно V=20/2 м/мин [3].

Число проходов:

, (7.3)

, (7.3)

где t – припуск (для шлифования "на верность" – слой ΔhКФ на сторону) на шлифование.

;

;

.

.

Состав нормы времени в мин.:

; (7.4)

; (7.4)

где То - основное время, мин;

Тв – вспомогательное время на установку и снятие деталей со станка, пуск и остановку станка, подвод и отвод режущего инструмента, измерения и т.п., мин;

Тдоп – дополнительное время, мин;

Тпз – подготовительно-заключительное время, мин;

n – количество деталей в партии, шт..

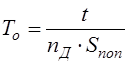

Основное время при поперечном шлифовании, мин:

, (7.5)

, (7.5)

где Sпоп – поперечная подача на один оборот детали (S=0,02/0,01 мм/об);

|

|

|

t – припуск на шлифование (на сторону), мм.

мин;

мин;  мин.

мин.

Вспомогательное время при шлифовании 0,21 мин.

Дополнительное время при шлифовании можно принять 7% от То.

Подготовительно-заключительное время рекомендуется принимать 14…18 мин.

=0,1875+0,21+0,013+18/54=0,74, мин,

=0,1875+0,21+0,013+18/54=0,74, мин,

=3,75+0,21+0,26+18/54=4,55, мин.

=3,75+0,21+0,26+18/54=4,55, мин.

|

|

|