|

Расчет клиноременной передачи

|

|

|

|

Содержание

1 Введение

2 Выбор электродвигателя

3 Расчет клиноременной передачи

4 Расчет цепной передачи

5 Расчет закрытой червячной передачи

6 Расчет ведомого вала редуктора

7 Расчет ведущего вала-червяка

8 Подбор подшипников

9 Подбор и проверочный расчет шпонок ведущего вала

10 Подбор и проверочный расчет шпонок ведомого вала

11 Определение конструктивных размеров червячной передачи

12 Компоновочная схема и тепловой расчет редуктора

13 Определение конструктивных размеров крышек подшипников

14 Выбор масла, смазочных устройств

15 Выбор стандартных изделий

Список использованной литературы

Введение

Тяговым органом заданного привода является цепная передача В цепных передачах (см. рис.1)вращение от одного вала к другому передается за счет зацепления промежуточной гибкой связи (цепи) с ведущим и ведомым звеньями (звездочками).

Рис.1 Схема цепной передачи с червячным редуктором

В связи с отсутствием проскальзывания в цепных передачах обеспечивается постоянство среднего передаточного числа. Наличие гибкой связи допускает значительные межосевые расстояния между звездочками. Одной цепью можно передавать движение одновременно на несколько звездочек. По сравнению с ременными цепные передачи имеют при прочих равных условиях меньшие габариты, более высокий КПД и меньшие нагрузки на валы, так как отсутствует необходимость в большом предварительном натяжении тягового органа.

|

|

Недостатки цепных передач: значительный износ шарниров цепи, вызывающий ее удлинение и нарушение правильности зацепления; неравномерность движения цепи из-за геометрических особенностей ее зацепления с зубьями звездочек, в результате чего появляются дополнительные динамические нагрузки в передаче; более высокие требования к точности монтажа передачи по сравнению с ременными передачами; значительный шум при работе передачи.

|

|

|

Цепные передачи предназначаются для мощности обычно не более 100 кВт и могут работать как при малых, так и при больших скоростях (до 30 м/с). Передаточные числа обычно не превышают 7.

Применяемые в машиностроении цепи по назначению подразделяются на приводные, передающие энергию от ведущего вала к ведомому; тяговые, применяемые в качестве тягового органа в конвейерах; грузовые, используемые в грузоподъемных машинах. Из всех типов природных цепей наибольшее распространение имеют роликовые с числом рядов от 1 до 4, втулочные, одно- и двухрядные, и зубчатые.

Кинематическая схема привода конвейера приведена на рис.2.

Вращение привода передается от вала электродвигателя 1 к валу ведомой звездочки 4 цепного конвейера посредством клиноременной передачи и червячного редуктора с нижним расположением червяка 2.

Рис.2 Кинематическая схема привода конвейера.

Выбор электродвигателя

Исходные данные:

- мощность на ведомой звездочке Р4=3,5 кВт;

- число оборотов на ведомой звездочке п4=35 об/мин;

- работа двухсменная;

- нагрузка спокойная нереверсивная.

Определяем общий КПД привода по схеме привода

ηобщ=η1 η2 η3 η0 (2.1)

где [1, с.5, табл.1.1]: η1=0,97- КПД ременной передачи;

η2=0,72 - КПД закрытой червячной передачи с однозаходним червяком;

η3=0,95 - КПД цепной передачи;

η0=0,992- коэффициент, учитывающий потери на трение в опорах 2-х валов.

Сделав подстановку в формулу (2.1) получим:

ηобщ.=0,97*0,72*0,95*0,992=0,65

Определяем мощность, необходимую на входе [1,с.4]

Ртр=Р4/ηобщ. (2.2)

|

|

|

где Ртр – требуемая мощность двигателя:

Ртр=3,5/0,65=5,38кВт

Выбираем электродвигатель [1,с.390,табл. П1,П2]

Пробуем двигатель 4А112М4:

Рдв.=5,5кВт;

nс=1500об/мин;

S=3,7%

dдв.=32мм.

Определяем номинальную частоту вращения электродвигателя по формуле (1.3) [1,c.6]:

nном=nc·(1-S);

nном=1500·(1-0,037);

nном=1444,5 об/мин

Определяем общее передаточное число привода

U=nном./n4=1444,5/35=41,3

Производим разбивку передаточного числа по ступеням. По схеме привода

Uобщ.=U1· U2· U3; (2.3)

Назначаем по рекомендации [1,табл.1.2]: U1=2; U2=10;

Тогда

U3= Uобщ./(U1· U2);

U3=2,06, что входит в рекомендуемые пределы

Принимаем U3=2.

Тогда уточняем передаточное число привода по формуле (2.3):

Uобщ.=2*10*2=40

Принимаем окончательно электродвигатель марки 4А112М4

Угловые скорости определяем по формуле

ω=πn/30 (2.4)

По формуле (2.4) определяем угловую скорость вала двигателя

ωдв=πnдв/30=π*1444,5/30=151,3рад/с;

По схеме привода (рис.2) и формуле (2.4) определяем частоты вращения и угловые скорости каждого вала

n2= nдв/U1=1444,5/2=722,3об/мин;

ω2=πn2/30=π*722,3/30=75,6 рад/с;

n3= n2/U2=722,3/10=72,2 об/мин;

ω3=πn3/30=π*72,2/30=7,6 рад/с;

n4= n3/U3=72,2/2=36,1 об/мин;

ω4=πn4/30= π*36,1/30=3,8 рад/с.

Определяем мощность на каждом валу по схеме привода

Р2=Рдв η1=5,5*0,97=5,335 кВт;

Р3=Р2 η2 η0=5,335*0,72*0,992=3,764 кВт;

Р4=Р3 η3=5,124*0,95=3,576 кВт,

что близко к заданному.

Определяем вращающие моменты на каждом валу привода по формуле

(Нм) (2.5)

(Нм) (2.5)

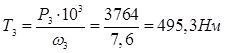

;

;

;

;

;

;

.

.

Все рассчитанные параметры сводим в табл.1.

Таблица 1

Параметры кинематического расчета

| № вала | n, об/мин | ω, рад/с | Р, кВт | Т, Нм | U | |

| Дв. (1) | 1444,5 | 151,27 | 5,5 | 36,35 | 2 | |

| 2 | 722,3 | 75,6 | 5,335 | 70,57 | ||

| 10 | ||||||

| 3 | 72,2 | 7,6 | 3,764 | 495,3 | ||

| 2 | ||||||

| 4 | 36,1 | 3,8 | 3,576 | 941 |

Расчет клиноременной передачи

Исходные данные:

Мощность на валу меньшего шкива Р1=Рдв =5,5 кВт

Вращающий момент на меньшем шкиве Т1=36,35 Нм

Передаточное число U=3

|

|

|

Частота вращения меньшего шкива nдв=1444,5 об/мин

Угловая скорость вращения меньшего шкива ωдв=151,27 рад/с

По мощности и частоте вращения меньшего шкива выбираем сечение «А» клинового ремня [3,табл.2.1]. Для наглядности, используя ГОСТ1284.1-80 размеры ремня сводим в табл.2.

Таблица 2

Размеры клинового ремня

| Наименование | Обозначение | Величина |

| Обозначение ремня | А | - |

| Диаметр меньшего шкива, мм | d1 | 125 |

| Ширина большего основания ремня, мм | W | 13 |

| Расчетная ширина ремня, мм | Wр | 11 |

| Высота ремня, мм | Т0 | 8 |

| Площадь поперечного сечения, мм2 | А | 81 |

| Угол клина ремня, ° | α | 40 |

| Расчетная длина ремня, мм | Lр | 560…4000 |

| Масса одного метра, кг | q | 0,105 |

Определяем диаметр большего шкива

d2=d1хUх(1-ε) (3.1)

где ε=0,01 – относительное скольжение ремня для передач с регулируемым натяжением ремня.

Подставив значения в формулу (3.1) получим

d2=125х2х0.99=247,5мм

Округляем до ближайшего значения из стандартного ряда

d2=250мм

Рассчитываем уточненное передаточное отношение:

U1=d2/d1=250/125=2, т.е. оно не изменилось.

Назначаем межосевое расстояние в интервале (мм):

аmin=0,55Т0=0,55(125+250)+8=206,25мм

аmax=(d1+ d2)= 125+250=375мм

Принимаем а=300мм

Вычисляем длину ремня:

Lр=2а+0,5π(d1+ d2)+ (d1+ d2)2/4а

Lр=2х300+0,5х3.14(125+250)+(125+250)2/1200=1306мм

Принимаем из стандартного ряда Lр =1320мм. Ввиду очень близкого округления длины ремня нет необходимости пересчитывать межосевое расстояние.

Рассчитываем угол обхвата меньшего шкива

α1=180-57(d2 -d1)/а

α1=180-57(250-125)/300=156º

Рассчитываем скорость ремня

;

;

где [ν]=25м/с – допускаемая скорость для клиновых ремней,

м/с.

м/с.

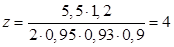

Находим необходимое для передачи число ремней:

(3.2)

(3.2)

где Р0=2 кВт – мощность, допускаемая для передачи одним ремнем «А» с диаметром меньшего шкива 125мм и скоростью ремня 10м/с [3,табл.2.4];

СL=0,95 - коэффициент, учитывающий влияние длины ремня [3,табл.2.5];

Ср=1,2 - коэффициент динамичности нагрузки и режима работы (при среднем режиме работы, при двухсменой работе) [3,табл.2.6];

|

|

|

Сα=0,93 - коэффициент, учитывающий влияние угла обхвата на тяговую способность ремня;

Сz=0,9 - коэффициент, учитывающий число ремней в комплекте (при z=4-6). Подставив значения в формулу (3.2) получим:

ремня

ремня

Проверим частоту пробегов ремня Uпр=ν/Lр≤[Uрек]

где [Uрек]=30c-1 – рекомендованное значение частоты пробегов для клиноременной передачи.

Uпр=9,5/1,8=5,3с-1.

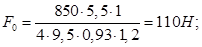

Определяем силу предварительного натяжения одного клинового ремня:

где Сl=1 – коэффициент влияния отношения расчетной длины ремня к базовой;

Определяем окружную силу, передаваемую комплектом ремней:

Ft=Р1х103/ν=5500/9,5=579Н.

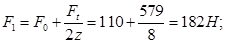

Определяем силы натяжения ведущей и ведомой ветвей одного клинового ремня

Определяем силу давления ремня на вал

Fоп=2F0*z *sinα1/2=2х110х4хsin78°=861Н

Параметры клиноременной передачи заносим в табл.3.

Таблица 3

Параметры клиноременной передачи

| Параметр | Обозначение | Значение |

| Тип ремня | - | А |

| Количество ремней, шт | z | 4 |

| Межосевое расстояние, мм | а | 300 |

| Скорость ремня, м/с | ν | 9,5 |

| Частота пробегов ремня, с-1 | Uпр | 5,3 |

| Диаметр ведущего шкива, мм | d1 | 125 |

| Диаметр ведомого шкива, мм | d2 | 250 |

| Предварительное натяжение, Н | F0 | 110 |

| Окружная сила, Н | Ft | 579 |

| Сила давления ремня на вал, Н | Fоп | 861 |

Расчет цепной передачи

Исходные данные:

- передаточное число U3=2;

- вращающий момент на ведущей звездочке Т3=495,3Нм;

- частота вращения ведущей звездочки n3=72,2 об/мин:

- угловая скорость ω3=7,6 рад/с.

Вычисляем число зубьев на ведущей и ведомой звездочке:

z3=31-2U3;

z4= z3хU3;

z3=31-2х2=27

z4=27х2=54

Рассчитываем коэффициент эксплуатации [3,c.277]:

Кэ=кД х ка х кН х кР х кСМ х кП;

где кД =1 – динамический коэффициент при спокойной нагрузке;

ка =1 – коэффициент, учитывающий влияние межосевого расстояния (при а≤(30…60)хt);

кН =1 - коэффициент, учитывающий влияние угла наклона линии центров(угол не превышает 60º);

кР =1,25 – при периодическом регулировании натяжения цепи;

кСМ =1 – при капельной смазке;

кП=1,25 – коэффициент, учитывающий продолжительность работы в сутки, при двухсменной работе.

Кэ=1х1х1х1,25х1х1,25=1,56

Определяем шаг цепи:

где [pн]=22МПа – допускаемое давление в шарнирах цепи (при частоте вращения ведущей звездочки до 300об/мин и шаге цепи 19,05);

ι=2 – число рядов цепи типа ПР.

Принимаем р=25,4мм, выбираем цепь 2ПР-25,4-11400 [3,табл.3.1], параметры цепи заносим в табл.4. Обозначения параметров см. рис.3.

Рис.3 Рисунок роликовой цепи

Таблица 4

|

|

|

Параметры приводной роликовой двухрядной цепи

| Параметр | Обозначение | Значение |

| Шаг, мм | t | 25,4 |

| Расстояние между пластинами внутреннего звена, мм | Ввн | 15,88 |

| Диаметр оси ролика, мм | d | 7,92 |

| Диаметр ролика, мм | d1 | 15,88 |

| Высота цепи, мм | h | 24,2 |

| Ширина цепи, мм | b | 68 |

| Расстояние между плоскостями, проходящими через оси роликов, мм | А | 29,29 |

| Разрушающая нагрузка, кН | Q | 11400 |

| Масса одного метра цепи, кг/м | q | 5 |

| Параметр, озн. проекцию опорной поверхности, мм2 | Аоп | 211 |

Определяем скорость цепи:

;

;

.

.

Определяем окружную силу:

;

;

.

.

Определяем давление в шарнире:

;

;

;

;

Уточняем значение [рН] = 22 МПа [3,табл.3.3] и проверяем условие  :

:

;

;

;

;

Условие  выполнено, т.е.

выполнено, т.е.  ;

;

Выполнив приведенные расчеты, мы исключили разрыв и быстрый износ выбранной цепи.

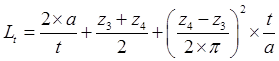

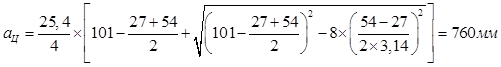

Определяем длину цепи в шагах:

;

;

;

;

где а=30хt= 30х25,4=762мм - оптимальное межосевое расстояние передачи, принятое из условия долговечности цепи.

Уточняем межосевое расстояние:

;

;

;

;

Для свободного провисания цепи предусматривается возможность уменьшения межосевого расстояния на 0,4%, т.е. на  .

.

Определяем диаметры делительных окружностей звездочек:

;

;

;

;

;

;

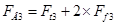

Определяем диаметры наружных окружностей звездочек:

;

;

;

;

;

;

где d1 = 15,88 мм; [см выше табл. 4].

Определяем силы, действующие на цепь:

Окружная сила:

От центробежных сил:

;

;

;

;

От провисания:

;

;

;

;

где kf =1,5 – коэффициент, учитывающий расположение цепи, в данном случае принят для наклонной цепи, под углом 45°.

Рассчитываем расчетную нагрузку на валы:

;

;

Проверяем коэффициент запаса прочности:

;

;

;

;

Условие  выполняется, т.е.

выполняется, т.е.  ;

;

где [s] = 8,4 – нормативный коэффициент запаса прочности, при выборе зависящий от шага цепи и частоты вращения ведущей звездочки [3,табл.3.4];

Параметры цепной передачи заносим в табл.5.

Таблица 5

Параметры цепной передачи

| Параметр | Обозначение | Значение |

| Скорость цепи, м/с | ν | 8,25 |

| Межосевое расстояние, мм | аЦ | 760 |

| Диаметры делительных окружностей, мм: ведущей звездочки ведомой звездочки | dД3 dД4 | 219 437 |

| Диаметры наружных окружностей, мм: ведущей звездочки ведомой звездочки | Dе3 Dе4 | 230,3 449 |

| Окружная сила, Н | Ft3 | 378 |

| Центробежная сила, Н | Fv3 | 340 |

| Сила от провисания, Н | Ff3 | 56 |

| Нагрузка на вал, Н | FВ3 | 490 |

|

|

|