|

Технология выполнения погрузочно-разгрузочных работ

|

|

|

|

РАБОЧАЯ ТЕТРАДЬ

для практических работ по дисциплине

«УПРАВЛЕНИЕ ГРУЗОВОЙ И КОММЕРЧЕСКОЙ РАБОТОЙ

НА ЖЕЛЕЗНОДОРОЖНОМ ТРАНСПОРТЕ»

Выполнил: студент группы УМЛ-???

Фамилия И.О.

Проверил: профессор кафедры ЛТСТ

Пашков Н.Н.

Москва 2017

Практическая работа № 1

ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ ПОГРУЗОЧНО-РАЗГРУЗОЧНЫХ РАБОТ

Цель работы - изучение особенностей и технологии работы транспортно-складских объектов, специализирующихся на переработке различных видов грузов, предъявляемых для перевозки железнодорожным транспортом.

После изучения технологии выполнения погрузочно-разгрузочных работ (ПРР) необходимо в графическом виде изобразить последовательность выполнения всех технологических операций. В первом случае строится не совмещенный технологический график работы заданного козлового крана, когда все операции выполняются последовательно друг за другом.

С целью улучшения использования средств механизации и повышения производительности труда механизаторов необходимо построить второй график. Этот график должен учитывать возможные совмещения в ходе выполнения ряда операций цикла.

Рис.1.1. Схема механизации погрузочно-разгрузочных работ с использованием

козловых кранов

Исходные данные: Вариант??

Тип козлового крана КК-32М, оборудован грузозахватным устройством: спредером.

Табл.1.1. Технические характеристики Табл.1.2. Эксплуатационные характеристики

| Параметры | Технические характеристики козловых кранов | |

| Грузоподъемность, т | ||

| Пролет, м | ||

| Вылет консоли, м | ||

| База, м | ||

| Высота подъема, м | 8,5 | |

| Скорость, м/с: | ||

| подъема | 0,2 | |

| передвижения тележки | 0,98 | |

| передвижения крана | 1,05 | |

| Масса крана, т | ||

| Заданные эксплуатационные параметры козловых кранов | Параметры |

| Высота подъема, м: | |

| минимальная, м | 2,6 |

| средняя, м | 5,0 |

| Длина перемещения: | |

| - тележки крана | |

| - крана | |

| Время застропки (захвата) контейнера, с | |

| - площадка | |

| Время отстропки контейнера, с | |

| - вагон |

|

|

|

Таблица 1.3. Объемные характеристики ПРР

тыс. конт.\год тыс. конт.\год

| |

тыс. конт.\год тыс. конт.\год

| |

тыс. конт.\год тыс. конт.\год

| |

| Количество контейнеров, загружаемых | |

| а) в вагон | |

| 3-х тонные | |

| 5-ти тонные | |

| 20-ти тонные | |

| 40-ка футовые | |

| б) в автомобиль | |

| 3-х тонные | |

| 5-ти тонные | |

| 20-ти тонные | |

| 40-ка футовые |

Расчет времени выполнения технологических операций.

1. Захват контейнера 7 с, (по заданию).

2. Подъем контейнера:

,

,

где  - время подъема,

- время подъема,  - высота подъема,

- высота подъема,  - скорость подъема.

- скорость подъема.

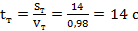

3. Передвижение тележки:

,

,

где  - время перемещения тележки,

- время перемещения тележки,  - расстояние перемещения,

- расстояние перемещения,  - скорость перемещения.

- скорость перемещения.

4. Передвижение крана:

,

,

где  - время передвижения крана,

- время передвижения крана,  - расстояние передвижения крана,

- расстояние передвижения крана,  - скорость передвижения крана.

- скорость передвижения крана.

5. Опускания контейнера:

,

,

где  - время опускания контейнера,

- время опускания контейнера,  - высота. опускания контейнера,

- высота. опускания контейнера,  - скорость опускания контейнера.

- скорость опускания контейнера.

6. Отстропка (освобождение) контейнера  = 6 с, по заданию.

= 6 с, по заданию.

7. Подъем автостропа (спредера):

,

,

где  - время подъема,

- время подъема,  - высота подъема,

- высота подъема,  - скорость подъема.

- скорость подъема.

8. Передвижение тележки (см.п.3)

9. Передвижение крана (см. п. 4)

10. Опускание автостропа (спредера) для застропки (захвата) контейнера:

, где

, где  - время опускания,

- время опускания,  - высота опускания,

- высота опускания,  - скорость опускания.

- скорость опускания.

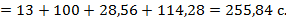

Показатели работы козлового крана:

· время одного цикла:

· коэффициент совмещения операций в цикле:

,

,

где  - время выполнения технологического процесса при совмещении операций. Совмещены операции:

- время выполнения технологического процесса при совмещении операций. Совмещены операции:  ,

,  ,

,  ,

,  ,

,  ,

,  . Расчет представлен на графике 1.2..

. Расчет представлен на графике 1.2..

|

|

|

Графики не совмещенного и совмещенного технологических процессов работы козлового крана показаны на рис.1.2.

| № | Наименование операций цикла | Время, с | |||||||||||||||||||

| График | |||||||||||||||||||||

| Застропка (захват) контейнера | |||||||||||||||||||||

| Подъем контейнера | 25+7=32 | ||||||||||||||||||||

| 25+7=32 | |||||||||||||||||||||

| Передвижение тележки | 32+14=46 | ||||||||||||||||||||

| 46-14=32 | |||||||||||||||||||||

| Передвижение крана | 46+57=103 | ||||||||||||||||||||

| 32+0,8*57=78 | |||||||||||||||||||||

| Опускание контейнера | 103+25=128 | ||||||||||||||||||||

| 78+0,5*25=91 | |||||||||||||||||||||

| Отстропка (освобождение) контейнера | 128+6=134 | ||||||||||||||||||||

| 91+6=97 | |||||||||||||||||||||

| Подъем автостропа (спредера) | 134+25=159 | ||||||||||||||||||||

| 97+25=122 | |||||||||||||||||||||

| Передвижение тележки | 159+14=173 | ||||||||||||||||||||

| 122+0,5*14=129 | |||||||||||||||||||||

| Передвижение крана | 173+57=230 | ||||||||||||||||||||

| 129+0,5*57=158 | |||||||||||||||||||||

| Опускание автостропа (спредера) для застропки (захвата) контейнера | 230+25=255 | ||||||||||||||||||||

| 158+0,5*25=171 | |||||||||||||||||||||

| Общая продолжительность цикла: а) Не совмещённый б) Совмещенный | Тцн=256 | ||||||||||||||||||||

| Тцс=171 | |||||||||||||||||||||

|

|

|

Рис. 1.2. Технологические (не совмещенный и совмещенный) графики работы козлового крана КК-32М (вариант??)

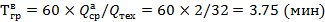

· техническая производительность при переработке контейнеров, конт/час:

· фактическая производительность при переработке контейнеров, конт/час:

· сменная производительность:

Нвыр за смену (по табл. 1.3) = 65 шт.

Следовательно, эффективность использования козлового крана КК-32М грузоподъёмностью 40 т увеличена на 100*(75-65)/65=15,38%.

Для заданного объема переработки контейнеров (табл. П.1.4 - МЛР) необходимо рассчитать:

· минимальное количество кранов:

где  конт.

конт.

Округление числа кранов до большего целого на 100(3,879-4)/3,879=-3,12% приводит к снижению требуемой производительности кранов:

· продолжительность выполнения грузовой операции с железнодорожным вагоном:

T для 3-х тонного контейнера:

T для 5-ти тонного контейнера:

T для 20-ти футового контейнера:

T для 40-ка футового контейнера:

- продолжительность выполнения грузовой операции с автомобилем:

T для 3-х тонного контейнера:

T для 5-ти тонного контейнера:

T для 20-ти футового контейнера:

T для 40-ка футового контейнера:

Расчет показателей работы ричстакера

Схемы механизации работ ричстакера с контейнерами и электропогрузчика с тарно-штучными грузами приведены на рис. 1.3 и 1.4.

| 27т |

| 27т |

| 27т |

| 27т |

| 27т |

| 41т |

| 41т |

| 41т |

| 41т |

| 14т |

| 14т |

| 14т |

Рис. 1.3. Схема механизации погрузочно-разгрузочных работ с использованием ричстакера грузоподъемностью 45т типа «Валмет»

|

|

|

Рис.1.4 Схема механизации переработки тарно-штучных грузов с использованием электропогрузчика

Исходные данные (вариант??)

Ричстакер «Valmet»

Для ричстакера: Рабочие характеристики погрузчика

| Высота подъема: | |

| -минимальная, м | 0,8 |

| -средняя, м | 3,5 |

| Длина перемещения погрузчика, м | |

| Продолжительность захвата груза(контейнера), с | |

| Отъезд назад и разворот, с | |

| Продолжительность освобождения контейнера, с | |

| Укладка груза в штабель, с |

| Скорость подъема: (м\с) | |

| - без нагрузки | 0,22 |

| - с нагрузкой | 0,22 |

| Скорость опускания: (м\с) | |

| - без нагрузки | 0,20 |

| - с нагрузкой | 0,25 |

| Скорость передвижения: (км\ч) | |

| - без нагрузки | |

| - с нагрузкой | |

| Высота подъема (мм) | |

| min | |

| max |

Объемные характеристики ПРР

, тыс.т\год , тыс.т\год

| |

тыс.т\год тыс.т\год

| |

тыс.т\год тыс.т\год

| |

| Количество контейнеров, загружаемых | |

| а) в вагон | |

| 3-х тонные | |

| 5-ти тонные | |

| 20-ти тонные | |

| 40-ка футовые | |

| б) в автомобиль | |

| 3-х тонные | |

| 5-ти тонные | |

| 20-ти тонные | |

| 40-ка футовые |

1. Время захвата контейнера  с, по заданию.

с, по заданию.

2. Подъем контейнера:

с

с

где:  - продолжительность подъема, с.;

- продолжительность подъема, с.;  - высота подъёма, м;

- высота подъёма, м;  - скорость подъема, м/с;

- скорость подъема, м/с;  - время на разгон и замедление (принимается 1 с.).

- время на разгон и замедление (принимается 1 с.).

3. Отъезд назад и разворот 7 с по условию

4. Передвижение погрузчика

По условию скорость передвижения погрузчика с грузом  =22 км/час= 6,1 м/с

=22 км/час= 6,1 м/с

где:  - время передвижения погрузчика с грузом (контейнером); L - расстояние передвижения погрузчика, м;

- время передвижения погрузчика с грузом (контейнером); L - расстояние передвижения погрузчика, м;

5. Опускание и установка контейнера

где:  - продолжительность опускания груза (контейнера), с.;

- продолжительность опускания груза (контейнера), с.;  - высота опускания груза (контейнера), м;

- высота опускания груза (контейнера), м;  - скорость опускания груза, м/с.

- скорость опускания груза, м/с.  - время на разгон и замедление (принимается 1 с.):

- время на разгон и замедление (принимается 1 с.):

6. Освобождение контейнера по условию 5 с.

7. Подъем захватного устройства

с

с

где:  - продолжительность подъема, с.;

- продолжительность подъема, с.;  - высота подъёма, м;

- высота подъёма, м;  - скорость подъема, м/с

- скорость подъема, м/с

8. Отъезд назад и разворот по условию 7 с

9. Возврат к следующему контейнеру

По условию скорость передвижения погрузчика с грузом =25 км/час= 7м/с

t_п- время передвижения погрузчика с грузом (контейнером).

L - расстояние передвижения погрузчика, м;

10. Опускание захватного устройства для захвата контейнера

- продолжительность опускания груза (контейнера), с.;

- продолжительность опускания груза (контейнера), с.;

- высота опускания груза (контейнера), м;

- высота опускания груза (контейнера), м;

- скорость опускания груза, м/с;

- скорость опускания груза, м/с;

.  - время на разгон и замедление (принимается 1 с).

- время на разгон и замедление (принимается 1 с).

Графики работы погрузчика представлены на рис. 1.4.

Расчет показателей работы фронтального погрузчика:

- время одного цикла, c:

= 7+17+7+9+15++5+17+7+8+18= 114 с.

= 7+17+7+9+15++5+17+7+8+18= 114 с.

- коэффициент совмещения операций в цикле

:

:

|

|

|

· техническая производительность при переработке тарно-штучных грузов:

(32 конт/час)

(32 конт/час)

где средняя масса груза (контейнера)  , перемещаемого за один цикл, определяется по формуле:

, перемещаемого за один цикл, определяется по формуле:

где:  – грузоподъемность транспортного пакета (контейнера) типа i;

– грузоподъемность транспортного пакета (контейнера) типа i;

– число транспортных пакетов (контейнеров) типа i.

– число транспортных пакетов (контейнеров) типа i.

· сменная производительность:

(148 конт/см)

(148 конт/см)

Далее для заданного объема переработки необходимо рассчитать минимальное количество погрузчиков:

где  т.

т.

· продолжительность выполнения грузовой операции с железнодорожным вагоном:

T для 3-х тонного контейнера:

T для 5-ти футового контейнера

T для 20-ти футового контейнера:

T для 40-ка футового контейнера:

· продолжительность выполнения грузовой операции с автомобилем:

T для 3-х тонного контейнера

T для 5-ти футового контейнера

T для 20-ти футового контейнера:

T для 40-ка футового контейнера

Определение оптимального плана работы ПРМ.

Исходными данными для расчета оптимального плана работы ПРМ являются объемы работы, заданные для расчета производительности крана в табл. 1.3:

Таблица 1.3. Объемные характеристики ПРР

тыс. конт.\год тыс. конт.\год

| |

тыс. конт.\год тыс. конт.\год

| |

тыс. конт.\год тыс. конт.\год

| |

| Количество контейнеров, загружаемых | |

| а) в вагон | |

| 3-х тонные | |

| 5-ти тонные | |

| 20-ти тонные | |

| 40-ка футовые | |

| б) в автомобиль | |

| 3-х тонные | |

| 5-ти тонные | |

| 20-ти тонные | |

| 40-ка футовые |

Для определения оптимального плана совместной работы двух ПРМ с разной производительностью и разной стоимостью работ в двух зонах контейнерной площадки составим таблицу 1.4.

| № | Наименование операций цикла | Время, с | |||||||||||||||||||

| График | |||||||||||||||||||||

| Захват контейнера | |||||||||||||||||||||

| Подъем контейнера | |||||||||||||||||||||

| Отъезд назад и разворот | |||||||||||||||||||||

| Передвижение погрузчика | |||||||||||||||||||||

| Опускание и установка контейнера | 15+4=19 | ||||||||||||||||||||

| 15+4=19 | |||||||||||||||||||||

| Освобождение контейнера | |||||||||||||||||||||

| Подъем захватного устройства | |||||||||||||||||||||

| Отъезд назад и разворот | |||||||||||||||||||||

| Возврат к следующему контейнеру | |||||||||||||||||||||

| Опускание для захвата контейнера | |||||||||||||||||||||

| Общая продолжительность цикла: а) Не совмещённый б) Совмещенный | Тцн=114 | ||||||||||||||||||||

| Тцс=88 | |||||||||||||||||||||

Рис.1.5. Технологический график работы ричстакера (тип VALMET) с крупнотоннажными контейнерами

Таблица 1.4. Исходные данные задачи

| Площадка 1 (малотоннажные контейнеры) | Площадка 2 (крупнотоннажные контейнеры) | ||||||

Объем груза,  [конт.] [конт.]

| 524 контейнера | 309 контейнеров | |||||

| Технологические характеристики погрузчиков | |||||||

Производительность ПРМ,  [конт/час] [конт/час]

| Лимит времени,  [час] [час]

| Стоимость работ,  [руб/конт] [руб/конт]

| Производительность ПРМ,  [конт/час] [конт/час]

| Лимит времени,  [час] [час]

| Стоимость работ,  [руб/конт] [руб/конт]

| ||

| ПРМ1 (Zкр=1) | |||||||

| ПРМ2 (Zрч=1) | |||||||

Суточные объемы переработки контейнеров определяются по формулам:

523,714 конт.

523,714 конт.

308,857 конт.

308,857 конт.

где:  ,

,  – доля в общем контейнеро-потоке малотоннажных и крупнотоннажных контейнеров, соответственно;

– доля в общем контейнеро-потоке малотоннажных и крупнотоннажных контейнеров, соответственно;

,

,  – коэффициенты неравномерности малотоннажных и крупнотоннажных контейнеро-потоков, соответственно.

– коэффициенты неравномерности малотоннажных и крупнотоннажных контейнеро-потоков, соответственно.

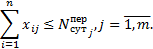

Требуется найти оптимальный план работы каждой ПРМ на каждой площадке, обеспечивающий минимальные затраты на погрузку или выгрузку подвижного состава и сортировку контейнеров на контейнерных площадках.

Целевая функция задачи  – минимум затрат на погрузку:

– минимум затрат на погрузку:

где  – стоимость одного цикла работы с одним контейнером i -й ПРМ на площадке

– стоимость одного цикла работы с одним контейнером i -й ПРМ на площадке  .

.

Обозначим через  время работы ПРМ

время работы ПРМ  на площадке

на площадке  :

:

Тогда ограничения задачи запишутся в виде неравенств.

1. Ограничения на рабочее время каждого погрузчика:

2. Ограничения на объем работы на каждой площадке:

Решение задачи может быть найдено симплекс-методом, методом потенциалов, матричным методом и др. Оптимальное решение, например, симплекс-методом, встроенным в сервис MS Excel «Поиск решения» дает следующий результат.

| Производительность ПРМ, конт./час | Фонд времени Ti, час | Стоимость погрузки 1 конт. Сij, руб/конт. | |||||

| 1 пл | 2 пл | 1 пл | 2 пл | ||||

| прм1 | 8,00 | 9,00 | |||||

| прм2 | 16,00 | 20,00 | |||||

| |||||||

| Время работы tij, час | Ti, час | Объем работы xij, конт. | |||||

| 24,00 | 0,00 | 24,00 | |||||

| 0,49 | 9,66 | 10,14 | |||||

| Fmin= | 10532,00 | ||||||

| Fmax- Fmin= | 4032,00 | ||||||

| Fmax= | 14564,00 | ||||||

| tij | Ti, час | ||||||

| 0,00 | 0,00 | 0,00 | |||||

| 12,78 | 9,66 | 22,44 |

Оптимальный план работы ПРМ следующий: ПРМ1 на первой площадке работает 24 часа и перегружает 504 контейнера, на второй площадке ПРМ1 не работает. ПРМ2 на первой площадке работает 0,49 часа и перегружает 20 контейнеров, а на второй площадке ПРМ2 работает 9,66 часа и перегружает 309 контейнеров. Минимальная стоимость работ 10532,00 руб. Максимальная стоимость работ 14564,00 руб.

Практическая работа № 2

ТЕХНОЛОГИЯ РАБОТЫ ПО ПРИЕМУ И ВЫДАЧЕ ТАРНО-ШТУЧНЫХ ГРУЗОВ

Цель работы - изучить технологию работы по приему/выдаче, пакетированию, маркировке и размещению грузов на подвижном составе.

Исходные данные: Вариант??

Груз выбран из 4 раздела «Продукция топливно-энергетической промышленности». Раздел 17004 «Кокс» подпункт 171011 «Брикеты кокса и полукокса» общей массой:

Перевозка осуществляется в крытом вагоне в ящиках. Объем одного ящика  :

:

Для погрузки предварительно выбран крытый вагон 11-066 с параметрами:

- грузоподъемность gв = 62,5 т,

- объем 120 м3,

- погрузочный объем Vвп=13000·2700·2700=94,8 м3

Удельная грузоподъемность gв = 62,5/94,8 =0,66 т/м3

В вагон по объему входит:

Масса кокса в одном ящике:

.

.

где  = 1,80 т/

= 1,80 т/  – плотность кокса [Луазон Р., Фош П., Буайе А. Кокс. Перевод с франц. – М.: 1975.].

– плотность кокса [Луазон Р., Фош П., Буайе А. Кокс. Перевод с франц. – М.: 1975.].

В вагон по массе входит:

По правилам перевозки грузов, в зависимости от типа поддона, масса груза в пакете не должна превышать (1,5-2,6) т, следовательно, на одном поддоне сможет уместиться не более:

Погрешность округления менее 0,3%. Высота пакета не должна превышать большего размера поддона  :

:  при укладке ящиков штабелем. Следовательно, на один поддон размещается

при укладке ящиков штабелем. Следовательно, на один поддон размещается  :

:

ярусов.

ярусов.

Всего на стандартный паллет  =1,2·1 м2 входит:

=1,2·1 м2 входит:

ящиков.

ящиков.

Массы поддона [ГОСТ 9078-84]:

где  = 2,6 т грузоподъемность поддона;

= 2,6 т грузоподъемность поддона;  ≤ 0,045 – коэффициент тары для деревянных поддонов.

≤ 0,045 – коэффициент тары для деревянных поддонов.

Масса пакета с грузом  , с учетом массы поддона определяется следующим образом:

, с учетом массы поддона определяется следующим образом:

.

.

Для полной перевозки груза необходимо:

.

.

Проверим ограничение по числу ящиков:

< 723,

< 723,

следовательно, ограничение загрузки вагона по вместимости ящиков выполнено.

На рис. 2.1 представлена маркировка грузового места.

Рис. 2.1. Транспортная маркировка одного грузового места (пакета).

Основные надписи: ФГУП горно-химический комбинат, станция Черусти, Московская железная дорога

Дополнительные надписи: ООО «Мечел-Кокс», станция Челябинск-грузовой, Южно-Уральская железная дорога

Железнодорожная маркировка:

Информационные надписи: Масса брутто 2709 кг, Масса нетто 2592 кг, 120×100×135 см

Манипуляционные знаки:

.

После формирования транспортных пакетов необходимо нанести следующую транспортную маркировку:

| а) повагонными отправками | ООО«Мечел-Кокс» Челябинск-грузовой, Южно-Уральская ж\д Масса брутто 89016 кг Масса нетто 65016 кг |

| б) мелкими отправками | ООО«Мечел-Кокс»

Челябинск-грузовой,

Южно-Уральская ж\д

Масса брутто 2709 кг

Масса нетто 2592 кг Масса брутто 2709 кг

Масса нетто 2592 кг

|

Размещение пакетов в вагоне. Масса нетто вагона с транспортными пакетами превышает грузоподъемность вагона модели 11-066 (62,5<65,016). Окон

|

|

|