|

Контроль производства по цеху

|

|

|

|

Современный этап производства тугоплавких неметаллических и силикатных материалов характеризуется расширением ассортимента, повышением качества, возрастанием единичной мощности технологических линий, внедрением поточных технологий. Все это требует коренного совершенствования структуры, методов и средств контроля производства.

Технический контроль – это проверка соответствия объекта (материала, изделия или процесса) установленным требованием, что относится к системе государственных испытаний, а значит, подчиняется правилам стандартизации и сертификации.

Стандартизация – деятельность, направленная на достижение оптимальной степени упорядочения в определенной области посредством установления положений для всеобщего и многократного использования реально существующих или потенциальных задач. Результатом этой деятельности является разработка нормативных документов. В зависимости от специфики объекта стандартизации и содержание установленных к нему требований различают стандарты основополагающие, на продукцию или услуги, а также стандарты на процессы, на методы контроля (испытаний, измерений, анализа).

Сертификация – подтверждение соответствия товара обязательным нормативным требованиям, которое сопровождается выдачей сертификата соответствия.

Любой контроль можно свести к осуществлению двух этапов:

- получение первичной информации о фактическом состоянии объекта, о признаках и показателях его свойств;

- сопоставление первичной информации с заранее принятыми требованиями, нормами, критериями, обнаружение соответствия или расхождений фактических и требуемых данных, что дает вторичную информацию.

|

|

|

Вторичная информация используется для выработки соответствующих управляющих воздействий, совершенствование производства, повышения качества продукции и т.п.

Основными задачами системы контроля являются:

- определение качества поступающих на завод материалов;

- установление состава и свойств потоков материалов в процессе производства;

- слежение за параметрами технологического процесса по всем производственным переделам;

- контроль качества и сертификация (паспортизация) продукции;

- анализ и обобщение результатов контроля по всем переделам с целью совершенствования технологического процесса.

Для решения этих задач система контроля производства должна включать в себя ряд подсистем.

Подсистема общезаводского технологического контроля (центральная заводская лаборатория) должна обеспечивать определение состава и свойств исходного сырья, топлива, добавок, вспомогательных материалов, полуфабрикатов и готовой продукции в объеме, достаточном для практического осуществления процесса оптимизации производства по всему заводу.

Подсистема оперативного технологического контроля (обслуживающий персонал основного производства, цеховые лаборатории) занимается определением состава и свойств материалов на входах и выходах конкретных технологических участков производства и контролем соответствия получаемых результатов требуемым значениям. Объем определений здесь должен быть минимально необходимым и не требующим сложного оборудования для осуществления контроля.

Подсистема параметрического контроля (служба контрольно-измерительных приборов и автоматизированных систем управления, КИП и АСУ) оценивает состояние оборудования и режимы его работы, контролирует технологические параметры, измеряет расходы в технологических потоках, уровни в емкостях и т.д.

Подсистема технического контроля (отдел технического контроля, ОТК) обеспечивает контроль качества и соответствие выпускаемых материалов и изделий действующей нормативной документации (государственным или отраслевым стандартам, техническим условиям, стандартам предприятия), а также осуществляет сертификацию (паспортизацию) продукции. В функции ОТК входит не только фиксирование появления некачественной продукции, но и предупреждение подобных фактов. С этой целью ОТК контролирует качество поступающих на предприятие материалов, соблюдение установленной технологии, устанавливает причины, вызывающие брак и снижающие качество продукции. ОТК также оформляет необходимые акты и добивается устранения причин негативных явлений и их последствий. ОТК проводит свою работу в тесном контакте с заводской и цеховыми лабораториями.

|

|

|

8. Материальный баланс цеха формования, сушки и обжига

Исходные данные:

Производительность – 10млн. шт./год.

Нормы потерь по переделам:

- при формовании – 0,5%

- при сушке – 2%

- обжиге – 4%

Масса кирпича (полнотелого) – 3,5кг

Влажность формовочной массы – 18%

Влажность полуфабриката после сушки – 7%

Влажность карьерной глины – 17%

Влажность опилок – 40%

Влажность шамота – 5%

Ппп глины – 5%

Ппп опилок – 100%

Ппп шамота– 0%

Насыпная плотность:

ρглины=1,8т/м3

ρопилок=0,2т/м3

ρшамота=1,8т/м3

Произведем пересчет состава шихты из объемных процентов в массовые:

m= ρ1*V1+ ρ2*V2+ ρ3*V3+ ρ4* V4=m1+m2+m3+m4,

где ρ1,ρ2,ρ3,ρ4 – насыпная плотность глины, песка, золы,шамота.

V1,V2,V3,V4 – объемная доля глины, песка,золы,шамота

m1,m2,m3,m4 – масса глины, песка, золы, шамота, входящая в 1м3 шихты.

m= 1.8*0.83+0,2*0.1+1.8*0.07=1.64т/м3

Расчет весовых процентов компонентов в шихте (с учетом их влажности):

mгл=m1*100/m=1.494*100/1.64=91,1%

mоп= m2*100/m= 1,22%

mшам=m3*100/m=7,68%

mгл,mоп,mшам– весовые проценты глины, опилок, шамота.

Пересчет шихтового состава на абсолютно сухие компоненты.

а) абсолютно сухая глина в 100гр весовой массы шихты.

q1= mгл*(100-W)/100= 91,1*(100-17)/100=75,61 вес.ч.

б) абсолютно сухие опилки в 100гр весовой массы шихты

q2=mоп*(100-W)/100=1,22*(100-40)/100=0,73 вес.ч.

в) абсолютно сухой шамот в 100гр весовой массы шихты

q3=mшам*(100-W)/100= 7,68*(100-5)/100=7,3 вес.ч.

|

|

|

Весовые проценты абсолютно сухой глины:

Qгл= (75,61/83,64)*100=90,43%

Весовые проценты абсолютно сухих опилок:

Qоп= (0,73/83,64)*100=0,87%

Весовые проценты абсолютно сухого шамота:

Qшам= (7,3/83,64)*100=8,7%

Пересчет ппп керамической массы:

5*90,43/100+0,87*100/100=5,39%

Расчет:

Производительность завода:

10000000*3,5/1000=35 000(т/год)

Масса кирпича поступающего на склад готовой продукции:

105000*100/(100-3)=36082,47(т/год)

Бой кирпича составляет: 36082,47-35000=1082,47(т/год)

Масса кирпича, поступающего на обжиг с учетом брака обжига 1,5%

36082,47*100/(100-4)=37585,91(т/год)

Брак обжига составил:

37585,91-36082,47=1503,44(т/год)

- масса кирпичей с учетом ппп:

37585,91*100/(100-5,39)=39727,21(т/год)

Потери за счет ппп:

39727,21-37585,91=2141,3(т/год)

- с учетом остаточной влажности 7% масса полуфабриката составит:

39727,21*100/(100-7)=42717,43(т/год)

Масса испаряемой при обжиге влаги:

42717,43-39727,21=2990,22(т/год)

Масса кирпичей, поступающих на садку на обжиговые вагонетки

42717,43*100/(100-0,5)=42932,09(т/год)

Брак при сушке:

42932,09×100/(100-2)=43808,25(т/год)

43808,25-42932,09=876,16(т/год)

Масса кирпича сырца поступающего на сушку с W=18%

43808,25*(100-7)/(100-18)=49684,97(т/год)

Испаренная при сушке влага:

49684,97-43808,25=5876,72(т/год)

садка на сушильные вагонетки:

49684,97×100/(100-0,5)=49934,64(т/год)

потери при садке:

49934,64-49684,97=249,67(т/год)

Количество формовочной массы:

49934,64 (т/год)

Влажность керамической массы составляет:

W=(91,1×17/100+1,22×40/100+7,68×5/100 =16,36%

количество добавляемой воды:

49934,64*(100-18)/(100-16,36)=48955,53(т/год)

49934,64-48955,53=979,11(т/год)

Таблица 7.1. Материальный баланс производства

| приход | Расход | ||||

| Название | (т/год) | % | Название | (т/год) | % |

| Формовочная масса Вода на пароувлажнение Итого | 48955,53 979,11 49934,64 | 98,04 1,96 100 | Готовый кирпич Бой на складе Ппп Брак сушки обжига Испаренная влага при: -обжиге -сушке Потери при садке на вагонетки: -обжиговые -сушильные Итого | 35000 1082,47 2141,3 876,16 1503,44 2992,22 5876,72 214,66 249,67 49934,64 | 70,1 2,2 4,3 1,7 3,0 6 11,8 0,4 0,5 100 |

|

|

|

9. Производственная программа

Таблица 8.1. Режим работы цеха формования сушки и обжига

| Наименование | Количество |

| Календарный фонд времени Число праздничных дней Сменность Длительность смены Плановый ремонт Уборка и чистка оборудования Аварийные остановки Фонд рабочего времени | 365 дней 12 дней 3 смены 8 часов 12 сут/год 14% 2% 6875 час |

Фонд времени цеха: 365-12-12=341 сут

Тэф=341*24-341*24*2/100-341*24*14/100=6874,56≈6875 час

На основе расчетов материального баланса и фонда времени производим расчет производственной программы цехов. Результаты сведены в таблицу

Таблица 8.2. Производственная программа

| Наименование | Производительность,R | |||

| т/год | т/час | шт/час | м3/час | |

| Формование Сушка Обжиг | 150994,88 150994,88 126899,95 | 21,95 21,95 15,51 | 6271,42 6271,42 4181,23 | 12,06 12,06 8,52 |

Перевод т/час в м3/час производим путем деления на плотность ρ=1,82т/м3

Перевод т/час в шт/час производим путем деления на массу одного кирпича m=3,5кг

10. Выбор и расчет оборудования

Подбор оборудования производим согласно выбранной ранее технологической схеме. Исходными данными для подбора оборудования служит также производственная программа, нормы технологического проектирования керамических заводов. В проект закладываем современное оборудование. Количество единиц оборудования непрерывного действия (n) определяем исходя из его производительности (P) и количества материала, которое необходимо на нем переработать(R).

N=R/P

Для каждого агрегата определяем коэффициент его использования (Ki), который всегда меньше 1.

Ki=R/(n*P)

Ki указывает на эффективность использования оборудования.

Произведем подбор оборудования для цеха формования, сушки, обжига:

В качестве оборудования для участка формования выбираем шнековый вакуумный пресс СМК – 325А, предназначенный для пластического формования масс путем уплотнения, вакуумирования и выдавливания ее через мундштук в виде бруса.

Таблица 9.1. Техническая характеристика пресса СМК 325А

| Элементы характеристики | Единица измерения | Показатели |

| Производительность Мощность электродвигателя, в том числе: - привода пресса - привода смесителя Диаметр шнека: - зазорной части - на выходе Диаметр окружности, описываемый лопастями пресса Масса Габариты | м3/ч кВт мм мм кг мм | 30 130 75 55 500 450 610 18200 7260*3620*2190 |

Определяем необходимое количество прессов:

n=12,06/30=0,4, принимаем n=1, К=12,06/(30*1)=0,4, для непрерывной работы цеха в случае аварии необходимо использование резервного пресса. Общее количество прессов – 2.

|

|

|

В качестве линии по отрезке, укладке и транспортировке кирпича – сырца в ИТО систему принимаем линию, разработанную фирмой "Фукс", с необходимым подбором оборудования.

Отрезное устройство, предназначено для отделения бруса определенной длины, выходящего из мундштука пресса:

Габариты: длина – 920мм; ширина – 1785мм; высота – 1500мм.

Мощность электродвигателя – 1,5кВт.

Необходимое количество

Отрывной транспортер, предназначен для транспортировки отрезанного бруса в нарезное устройство. Габаритные размеры: длина – 1700мм, ширина – 1050мм; высота – 1030мм.

Мощность электродвигателя – 2,5кВт

Нарезное устройство предназначено для одновременного нарезания нескольких штук кирпича из непрерывно выходящего из мундштука пресса бруса.

Габариты: 3732мм – длина; ширина – 1400мм; высота -1610мм.

Мощность электродвигателя – 2,8кВт

Передаточное устройство фирмы Фукс предназначено для транспортировки вагонеток в горизонтальном и вертикальном направлении от сушилок к печи, а также после выхода из печи на нулевой уровень(пола). Необходимо 2 передаточных устройства.

Габариты – длина 5670мм; ширина 1600мм; высота 470мм.

Канатный толкатель(1шт) предназначен для подачи вагонеток в предварительную сушилку

Габариты – длина 40500мм; ширина 985мм; высота 425мм.

Буферный накопитель предназначен для предварительного подсушивания сырца, а также в качестве накопителя вагонеток с сырцом и готовым кирпичем, находящихся на вагонетках, которые перемещаются к автомату-погрузчику по верху накопителя. Длина 174000мм

ИТО – интенсивная технология обжига состоит из единой линии от запасного пути после печи обжига до автомата укладчика:

Определим необходимое количество единиц ИТО,:

n=4181,23*6875/15000000=1,92, значит необходимое количество ИТО систем-2.

К=28745956,25/15000000*2=0,96

Грейферный погрузчик (2шт)предназначен для разгрузки обожженного кирпича с туннельных вагонеток. Мощность электродвигателя 5 кВт.

Таблица 9.2. Технологическая характеристика системы ИТО

| Элементы характеристики | Единица измерения | Показатели |

| Производительность Режим работы – непрерывный Число вагонеток в канале Время сушки, обжига Температура обжига Емкость вагонетки Длина печи Размер вагонетки: -длина -ширина Количество вагонеток -в сушилке -в печи Общее количество вагонеток Потребность в горячем воздухе Количество дымовых газов Кратность реверсирования в ИТО сушилке Число горелок Количество горелочной группы Температура отходящих дымовых газов Температура отбираемого воздуха на сушку сырца | мл.штук в год ч шт ч 0С шт мм мм мм шт шт шт м3/ч м3/ч шт шт 0С 0С | 15 24 44 22 До 1100 832 132000 3000 4000 44 44 88 240000 80000 6 100 8 140-160 300-400 |

Толкатель (1шт) предназначен для проталкивания и группировки рядов кирпича от разгрузочного грейфера. Габариты: длина- 5450мм, ширина- 950мм, высота-1180мм.. Мощность электродвигателя 1,5 кВт.

Профильный конвейер (1шт) предназначен для приёма обожженных рядов кирпича от продольного толкателя. Габариты: длина- 1850мм, ширина- 140мм, высота- 960мм..

Сдвоенный толкатель- предназначен для толкания и группировки кирпича от разгрузочного грейфера. Габариты: длина- 5450мм, ширина- 50мм, высота- 960мм. Мощность электродвигателя- 1,5кВт.

Профильный конвейер(1шт) предназначен для группировки обожженного кирпича от поперечного толкателя. Габариты: длина- 2250 мм, ширина-2640мм, высота- 960мм.

11. Расчет склада готовой продукции

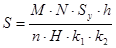

Определение площади складов готовых изделий проводят по показателю производственной мощности цеха и принятых норм хранения готовой продукции. Площадь склада можно определить из выражения /5/:

M- суточная производительность цеха шт/сут; M=104727шт/сут;

N- нормативная продолжительность хранения на складе, сут;N=60 cут;

Sy-площадь основания упаковки; Sy=1.5*2=3 (м2);

h-высота одной упаковки, м; h= 0,065м

H-нормативная высота укладки упаковок на поддон, м; Н= 1,3м;

n-количество изделий в упаковке, шт; n=100 шт;

k1-коэффициент, учитывающий неплотность укладки упаковок; k1= 0.98;

k2-коэффициент, учитывающий площадь проходов и проездов, k2= 0.6;

S=104727*60*3*0,065/100*1.3*0.98*0.6=16029м2

12. Охрана труда

Охрана труда рассматривается как одно из важнейших социально-экономических, санитарно-гигиенических и экономических мероприятий, направленных на обеспечение безопасных и здоровых условий труда. Охрана здоровья рабочих и служащих в процессе исполнения трудовых обязанностей закреплена в трудовом законодательстве, непосредственно направленном на создание безопасных и здоровых условий труда. Кроме того, разработаны и введены в действие многочисленные правила техники безопасности, санитарии, нормы и правила, соблюдение которых обеспечивает безопасность труда. Ответственность за состояние охраны труда несет администрация предприятия, которая обязана обеспечивать надлежащее техническое оснащение всех рабочих мест и создавать на них условия работы, соответствующие правилам охраны труда, техники безопасности, санитарным нормам.

Одним из важнейших принципов организации производства является создание безопасных и безвредных условий труда на всех стадиях производственного процесса. Организация деятельности администрации и служб предприятия по реализации комплекса мер по повышению уровня охраны труда осуществляется через систему управления охраной труда (СУОТ).

Номенклатура по охране труда:

Модернизация технологического, подъемно-транспортного и другого производственного оборудования в соответствии с ГОСТ 12.2.003-91 «ССБТ. Оборудование производственное. Общие требования безопасности» и другими нормативно-техническими документами по безопасности труда.

Внедрение автоматического и дистанционного управления производственным оборудованием, технологическими процессами, подъемными и транспортными устройствами с целью обеспечения безопасности работающих; систем автоматического контроля и сигнализации о наличии и возникновении опасных и вредных производственных факторов, а также блокирующих устройств, обеспечивающих аварийное отключение оборудования в случаях его неисправности; технических средств, обеспечивающих защиту работающих от поражения электрическим током; средств контроля уровней опасных и вредных производственных факторов на рабочих местах в соответствии с ГОСТ ССБТ и другими нормативными документами.

Установка предохранительных и защитных приспособлений на паровых, водяных, газовых и других производственных коммуникациях и сооружениях. Устройство на действующих объектах новых и реконструкция старых вентиляционных систем, аспирационных и пылеулавливающих установок, средств коллективной защиты от воздействия опасных и вредных производственных факторов в соответствии с требованиями ГОСТ ССБТ.

Устройство тротуаров, переходов, тоннелей, галерей на территории предприятия (цеха) в целях обеспечения безопасности работающих. Приведение производственных зданий, сооружений, помещений, перепланировка размещения производственного оборудования в соответствии с требованиями СНиП и других нормативных документов.

Совершенствование технологических процессов в целях устранения воздействия на работающих опасных и вредных производственных факторов, нанесение на производственное оборудование и коммуникации опознавательной окраски и знаков безопасности в соответствии с требованиями ГОСТ ССБТ.

Механизация уборки производственных помещений, складирования и транспортирования сырья, готовой продукции и отходов производства.

Приведение уровней шума, вибрации, ультразвука, ионизирующих и других вредных излучений, а также естественного и искусственного освещения на рабочих местах в цехах и местах массового перехода людей в соответствие с требованиями СНиП и ГОСТ ССБТ.

Переоборудование отопительных систем, установок кондиционирования воздуха, устройство тепловых, водяных и воздушных завес (воздушных душей) в целях обеспечения нормального теплового режима и микроклимата на рабочих местах в соответствии с требованиями СНиП и ГОСТ ССБТ

Расширение, реконструкция и оснащение бытовых помещений, мест организованного отдыха и производственной гимнастики, приобретение для этих целей необходимого инвентаря, оплата инструкторов-методистов производственной гимнастики и физкультурно-оздоровительной работы. Приобретение и монтаж сатураторных установок для приготовления газированной воды, устройство централизованной подачи к рабочим местам питьевой и газированной воды, чая, белково-витаминных напитков.

Организация кабинетов, уголков, передвижных лабораторий, выставок по охране труда, приобретение для них необходимых приборов, наглядных пособий, демонстрационной аппаратуры. Издание и приобретение нормативно-технической документации и литературы по охране труда.

Мероприятия по охране труда должны быть обеспечены проектно-сметно-конструкторской и другой технической документацией /10/.

13. Строительная часть

Промышленное здание является:

- по объемно-планировочным решениям – двухпролетным (6м и 24м);

- по виду освещения – с комбинированным освещением;

- по системе воздухообмена – с механической вентиляцией;

- по наличию систем отопления – отапливаемым;

- по степени пожаро- и взрывоопасности – здание несгораемой конструкции (категория «Г»).

К цеху формования, сушки и обжига примыкает цех массозаготовки.

Фундаментом называется подземная часть здания, предназначенная для передачи нагрузки от здания на его основание. Он состоит из стакана, в который устанавливается колонна, и фундаментной балки, которая укладывается на ступени стакана. Последняя образует поверхность, на которую укладываются стены здания. Зазоры между торцами балок заполняют бетоном. Для пролетов 6м фундаментные балки имеют высоту 400мм и длину 4950мм.

Колонны – основной элемент каркаса производственных зданий. Закрепленные бетонированием в фундаментных стаканах, они образуют вместе с элементами покрытия жесткий каркас, обеспечивающий устойчивость здания.

В качестве основных строительных конструкций применяются металлические фермы. Для покрытия применяют листы 3х6м. На листы покрытия, уложенные на строительные конструкции, наносят кровлю: настилают гидроизоляцию – один слой пергамина на битумной мастике, укладывают утеплитель – торфоплиты слоем 200мм, делают цементную стяжку толщиной 25мм, на нее накладывают гидроизоляционный ковер – 3 слоя рубероида на битумной мастике и наносят защитный слой (гравий с крупностью зерен 5 – 15мм, втопленный в мастику).

Основание под пол уплотняют с добавкой щебня и по нему укладывают подстилающий слой из утрамбованного песка, затем укладывают гидроизоляцию, стяжку из цементно-песчаного раствора и чистый пол – бетонный.

Материалом для стен являются бетонные панели толщиной 300мм. Длина панелей 6м. Панели крепят к колоннам каркаса с помощью стальных консолей, привариваемых к закладным металлическим элементам колонн каркаса.

Заключение

В данном проекте детально разработан цех формования, сушки и обжига керамического кирпича. Представлен ассортимент выпускаемой продукции, дана характеристика сырьевых материалов, используемых для производства кирпича. Выбран способ производства (пластическое формование), на основе анализа достоинств и недостатков других способов. Произведен подбор необходимого оборудования, составлена производственная программа, а также рассчитан склад готовой продукции. Подробно рассмотрена технологическая схема производства и дано ее обоснование и описание. Описан контроль производства полуфабрикатов и готовой продукции, имеющий большое значение для получения качественной продукции. Рассмотрены вопросы обеспечения безопасной работы сотрудников цехов и завода.

Список использованной литературы

1. Справочник. Строительные материалы. Где их можно приобрести. № 24 – М, 2005.

2. Госин Н.Я., Соболев М.А. Производство керамического кирпича. – М.: Стройиздат, 1971.-207с.

3. Комлева Г.П., Комлев В.Г. Основы проектирования заводов по производству ТН и СМ. Иван. Хим.-технол. ун-т. – Иваново, 2004.-111с.

4. Кашкаев И.С., Шейман Е.Ш. Производство керамического кирпича. – М.: Высшая школа,1974.-287с.

5. Сидоренко А.А. Основы проектирования стекольных заводов

6. Технологический регламент завода «Ивстройкерамика». – Иваново, 2001.

7. ГОСТ 530-95.

8. Кондратенко В.А., Пешков В. Н. журнал «Стройпрофиль» № 4 – М, 2004.

9. Информационная система по строительству «Ноу-Хаус.ру» - М, 2006.

10. Макаров Г.В., Васин А.Я., Маринина Л.К. Охрана труда в химической промышленности. - М.: Химия, 1989.

|

|

|