|

Расчёт количества конвейеров

|

|

|

|

Реферат

В данном курсовом проекте рассмотрена модернизация привода литейного конвейера и подшипников натяжной станции, а именно:

- замена устаревших редукторов, которые сняты с производства - новыми, более технологичными;

- и замена подшипников скольжения натяжной станции подшипниками качения.

В первом разделе произведён анализ технологической линии разливки алюминия и расчёт количества литейных конвейеров по заданной производительности участка для определения степени важности предложенных модернизаций.

Во втором разделе выполнен литературный анализ конструктивных разработок подобных агрегатов, с целью выяснения существующих способов решения подобных проблем на других литейных агрегатах. Также подробно рассмотрена конструкция литейного конвейера ЛК-3.

В третьем разделе произведены расчёты: мощности привода, подшипников натяжной станции, шпонок, выбор муфты.

Расчёты выполнены с использованием программ: Компас Shaft 5 plus, Компас Shaft 2D V6, MathCad 2000 Professional;

Чертежи и спецификации выполнены с использованием программ: Компас 3D 5.11, Компас 3D V6, Компас 3D V7.

Чертежи - 3 листов формата А1

Пояснительная записка - 40 листов формата А4

Перечень листов графических документов

| Наименование | Обозначение | Формат | Кол-во листов |

| План участка разливки алюминия | КП1. | А1х2 | 1 |

| Литейный конвейер | КП1. | А2х3 | 1 |

| Приводная станция | КП1. | А2х3 | 1 |

ВВЕДЕНИЕ

Богословский алюминиевый завод был построен в годы Великой Отечественной Войны на базе демонтированного оборудования Волховского, Тихвинского и Днепровского заводов.

В мае 1943 года были получены первые тридцать тонн гидрата окиси алюминия. 17 апреля 1944 года был выдан первый глинозем. 9 мая 1945 года завод дал первый алюминий. Позже были внедрены установки полунепрерывного литья для производства крупногабаритных и крупнотоннажных слитков.

|

|

|

За все последующие годы на заводе не было ни одной крупной реконструкции, поэтому оборудование является устаревшим как морально, так и физически. Это обстоятельство неблагоприятно сказывается на условиях труда на предприятии, здоровье работников завода, а также на окружающую среду. Крайне необходимо осваивать новые, совершенные технологические процессы, модернизировать оборудование или заменять его более новым, а также строить природоохранные сооружения высокого технического уровня.

Большое внимание необходимо уделить кадрам. Специалисты и рабочие предприятий цветной металлургии должны владеть экономическими знаниями для успешного решения задач, стоящих перед данной отраслью. Инженеры и техники в своей работе должны учитывать экономические и социальные последствия применяемых решений, увязывая их с общегосударственными интересами.

ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

Описание технологического процесса.

Алюминий-сырец, полученный при электролизе расплава солей в электролизном цехе поступает в литейное отделение по узкоколейному рельсовому пути на тележках в литейных ковшах ёмкостью Q»1.5-1.8 т. (рис.1.2)

Здесь ковши взвешивают на весах и, при помощи электромостового крана Q=5т (рис.1.3), этим алюминием заполняют миксера: для производства сплавов и протекторов; и печи: для получения алюминия-сырца в слитках различного типа.

При необходимости разливки металла сразу из ковша, ковш ставят в чашу гидроопрокидывателя и разливают на литейном конвейере

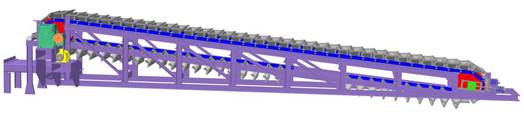

Для получения чушек применяется литейный конвейер ЛК-3

Литейный конвейер ЛК-3

Рис.1.6

Для пакетирования полученных чушек и охлаждения применяют чушкоукладчик ЧАП-4 и систему водяного тумана соответственно.

|

|

|

Далее, готовые штабеля чушек автопогрузчиками и мостовыми кранами отправляются на склад готовой продукции, откуда авто- или железнодорожным транспортом алюминий поставляется на перерабатывающие заводы (рис1.7).

1.2. Описание механического оборудования.

Технологическая цепочка разливки алюминия в чушки включает в себя следующие агрегаты:

1. Литейный ковш (рис1.9)

2. Миксер (рис.1.10)

2.1 Печь вторичного подогрева (рис. 1.11)

3. Литейный конвейер (рис1.8)

4. Чушкоукладчик ЧАП-4 (рис.1.12)

Далее готовые пакеты чушек отгружаются потребителям автопогрузчиками и электромостовыми кранами.

Литейный конвейер ЛК-3

Рис.1.8

Литейный ковш представляет из себя ёмкость»1,8м3, формы усечённого конуса.

|

Печь вторичного подогрева (рис. 1.11) предназначена для усреднения химического состава сплава, полученного в миксере перед его разливкой в слитки. Подогрев и загрузка - разгрузка печи производится аналогично миксеру.

|

|

|

|

|

1.3. Определение и расчёт характеристик машины по заданной производительности участка.

Плановая производительность участка за час

Qчас=Qсут/24, (1.1)

где Qсут- плановая производительность участка за сутки, Qсут=498,6 т/сут

Qчас=498,6/24=20,775 т/ч

Плановая производительность конвейера за час

QКПЛ=Qчас*КЧ, (1.2)

Где КЧ- Объёмная доля чушкового алюминия от плановой производительности участка

(остальной алюминий перерабатывается на МПНЛЗ), КЧ=0,2

QКПЛ=20,775*0,2=4,155 т/ч

Расчёт количества конвейеров

шт (1.3)

шт (1.3)

где QК - базовая производительность конвейера за час, QК=3,87 т/ч

Ки - коэффициент использования оборудования, Ки=0,86

шт.

шт.

Принимаю п=2 конвейера.

Чтобы проверить степень загруженности оборудования рассчитаем коэффициент запаса

ПЗ=(QK*n)/QКПЛ,, (1.4)

ПЗ=1,863

Коэффициент запаса - большой, следовательно все ремонты можно проводить безболезнено для технологии. Кроме того мы получили 53% - ный запас производственных мощностей, который позволит увеличить выпуск продукции. [1]

КОНСТРУКТОРСКАЯ ЧАСТЬ

|

|

|