|

Характеристика материала заготовок

|

|

|

|

Нагреву для последующей обработки давлением подвергаются преимущественно стальные заготовки, поэтому ниже рассматриваются характеристики и приводятся данные, относящиеся главным образом к стали.

Для электроконтактного нагрева существенное значение имеют следующие характеристики материала нагреваемых заготовок: теплоемкость, теплопроводность, магнитная проницаемость и удельное электрическое сопротивление.

Все они в большей или меньшей степени оказывают влияние на режим нагрева, его технологические особенности и на технико-экономические показатели работы электроконтактной установки. Поэтому знание закономерностей, свойственных каждой из этих характеристик, и технологических особенностей режима нагрева необходимо для рационального и эффективного применения данного способа нагрева в каждом конкретном случае.

Теплоемкость материала является фактором, определяющим "количество тепловой энергии, которую необходимо сообщить нагреваемой части заготовки для нагрева ее до заданной температуры.

Теплоемкость большинства материалов, в том числе и стали, зависит от температуры нагрева, поэтому теплосодержание массы материала нагреваемой детали или заготовки, необходимое для повышения температуры до заданного значения, зависит от этого значения.

На рисунке 3.1 приведена зависимость теплоемкости и теплопроводности сталей от температуры. Из фигуры видно, что теплоемкость до температуры 450—500" С изменяется незначительно, при 500—800о С она изменяется резко, затем снова незначительно, а при температуре свыше 1000° С она остается почти постоянной (даже несколько падает).

Рисунок 3.1 - График

|

|

|

При расчете характеристик электроконтактных нагревательных установок удобно пользоваться средней теплоемкостью для заданных температур нагрева, по которой и определяется теплосодержание, потребное для нагрева данной массы металла до соответствующей температуры.

Теплопроводность материала нагреваемой детали и контакта играет довольно большую роль при электроконтактном нагреве и оказывает влияние на следующие технологические показатели: на скорость выравнивания температуры по поперечному сечению нагреваемой детали и по длине, а следовательно, и на производительность установки; на возможность оплавления заготовки под контактами и сварки детали с контактом, а это, в свою очередь, сказывается на конструкции контактов и допустимом токе.

Скорость выравнивания температуры тем быстрее, чем больше теплопроводность материала. Поэтому детали, обладающие большим коэффициентом теплопроводности, в меньшей степени склонны к неравномерному распределению температуры по длине, так как тепловая энергия, выделяемая в переходном контактном сопротивлении, отводится быстрее и в больший объем детали, следовательно, температура этой, хотя и более широкой, зоны будет относительно ниже.

Выравнивание температуры по сечению детали облегчается в большей степени, чем выше теплопроводность, так как при этом тепловая энергия, сконцентрированная в начальный период нагрева в сравнительно узком поверхностном слое детали, интенсивней отводится в центральную зону, что приводит к уменьшению температурного перепада между поверхностной и центральной зонами и выравниванию температуры по длине.

Следовательно, величина температурного перепада по сечению становится меньше в тем большей степени, чем больше теплопроводность.

Изучение характера и степени влияния теплопроводности осложняется еще и тем, что коэффициент теплопроводности, как и теплоемкость, изменяется в процессе нагрева в зависимости от температуры.

|

|

|

Важную, а иногда и решающую роль теплопроводность материала играет при торцовом нагреве (деталь зажимается с торцов) и при электроконтактной высадке металлов. В этих случаях режим нагрева, скорость протекания процесса высадки, а следовательно, и производительность, качество нагрева и набора металла или высадка изделия зависят от теплопроводности материала обрабатываемой детали.

Не менее важное значение имеет теплопроводность токоподводящего зажимного торцового контакта, так как от того, насколько интенсивно тепло отводится от нагреваемой детали с торца в толщу контакта, зависит перегрев или недогрев конца детали, а также оплавление и сварка контактирующих участков детали и контакта.

О роли теплопроводности при торцовом нагреве можно сказать следующее:

1. Если теплопроводность материала контакта и детали мала, то неизбежен перегрев конца детали.

2. Если теплопроводность материала детали мала, а контакта велика, то конец детали будет недогрет, а зона детали, находящаяся на небольшом расстоянии от торца, будет перегрета.

3. Существуют оптимальные значения коэффициентов теплопроводности материала детали и контакта, при которых условия нагрева будут наиболее благоприятными.

Магнитная проницаемость. Так как при электроконтактном нагреве используется переменный ток промышленной частоты (50 периодов), то, как уже указывалось, в нагреваемых телах в и большей или меньшей степени наблюдается явление скинн-эффекта, влияние которого зависит не только от геометрических размеров поперечного сечения тела и его удельного электрического сопротивления, но и от магнитной проницаемости. Последняя оказывает существенное влияние на следующие характеристики нагреваемой детали и нагревательной установки: на электрическое (активное и реактивное) сопротивление детали, а следовательно, и на технико-экономические показатели электроконтактной установки; на степень неравномерности распределения температуры по сечению нагреваемой детали, а следовательно, и на скорость нагрева; па энергетические характеристики режима нагрева (тока, мощности и напряжения), изменяющиеся в процессе нагрева в зависимости от изменения магнитной проницаемости.

|

|

|

Такое влияние магнитной проницаемости объясняется тем, что толщина поверхностного слоя детали, в котором концентрируется ток, тем меньше, чем больше проницаемость.

Как известно, сущность явления скинн-эффекта заключается и том, что электрический ток распределяется неравномерно по поперечному сечению нагреваемой детали, концентрируясь в периферийном слое определенной толщины.

Чем больше магнитная проницаемость, тем меньше глубина слоя концентрации тока и тем более резко выражена неравномерность распределения тока в этом слое.

Дли упрощения расчетов неравномерное распределение переменного тока заменяется условно током постоянного значения, равным току на поверхности детали, распределенному в поверхностном слое определенной толщины, и носящим название глубины проникновения тока. Последняя определяется из условия одинаковой тепловой эффективности неравномерно распределенного тока с равномерно распределенным на глубину проникновения и равного по величине значению тока на поверхности.

Исходя из этого условия глубину проникновения δ (в см) можно определить из формулы:

(7)

(7)

Где ς - удельное электрическое сопротивление в ом-см;

f — частота тока в гц;

μ— магнитная проницаемость материала детали.

Из формулы следует, что глубина проникновения обратно пропорциональна корню квадратному из магнитной проницаемости. Следовательно, значение величины μ для данного материала в известной степени определяет значение указанных выше характеристик. Однако вопрос осложняется тем, что μ находится в своеобразной зависимости от температуры и тока. Поэтому изменение соответствующих характеристик детали и нагревательной установки в процессе нагрева определяется преимущественно характером зависимости магнитной проницаемости от температуры и в меньшей степени от тока.

До температуры точки Кюри, различной для различных материалов, магнитная проницаемость почти не изменяется или изменяется очень незначительно. При переходе через точку Кюри магнитная проницаемость независимо от дальнейшего повышения температуры быстро падает до постоянной величины.

|

|

|

Исходя из этого можно сделать вывод, что и указанные выше характеристики, зависящие от магнитной проницаемости, претерпевают аналогичные изменения, когда деталь достигнет температур, близких к температуре точки Кюри. Однако это не так — изменение характеристик происходит плавно во всем диапазоне температур нагрева.

Изложенное может быть объяснено следующим образом:

1. Явление скинн-эффекта при использовании тока промышленной частоты сравнительно слабо выражено.

2. На изменение тока и мощности, кроме магнитной проницаемости, влияют и другие факторы, в частности, удельное электрическое сопротивление, возрастающее с ростом температуры.

Зависимость магнитной проницаемости от тока (напряженности магнитного поля) показана на рисунке 3.2

Из кривой видно, что при определенном значении тока или напряженности магнитного поля магнитная проницаемость достигает максимума, после которого она сравнительно быстро падает до примерно постоянного значения, мало изменяющегося с дальнейшим повышением тока.

Рисунок 3.2 - Зависимость магнитной проницаемости от напряженности магнитного поля

При электроконтактном нагреве магнитная проницаемость лежит, как правило, далеко справа от максимума кривой на рисунке 3.2. Поэтому изменение проницаемости от тока при электроконтактном нагреве не учитывают, считая ее постоянной для соответствующего интервала температур.

При электроконтактном нагреве магнитная проницаемость лежит, как правило, далеко справа от максимума кривой на рисуке 3.2. Поэтому изменение проницаемости от тока при электроконтактном нагреве не учитывают, считая ее постоянной для соответствующего интервала температур.

Магнитная проницаемость влияет на количество энергии, выделяемой в стали вследствие перемагничивания (так называемые потери гистерезиса), и считается в электрических машинах и трансформаторах явлением отрицательным.

При электронагреве эта энергия — явление положительное, так как она возникает в массе нагреваемой заготовки.

Энергия, выделяемая в заготовке вследствие гистерезиса, может быть вычислена по формуле Штейметца [7]:

Pг = kB1.6mfv(8)

Где k — коэффициент Штейметца, 0.6…..0.75 зависящий от свойства материала нагреваемой детали, значения которого для различных материалов приведены ниже; Вт — максимальная индукция в гс;

f—-частота перемагничивания в гц;

V — объем материала, подвергающегося нагреву, в см3

|

|

|

Если подставить в формулу Штейметца значения коэффициента k, максимальной магнитной индукции Вт и выразить энергию в вт, то применительно к сталям, нагреваемым для обработки давлением, получим величины в долях ватта на единицу объема, что по отношению к энергии, необходимой для повышения температуры материала (единицы объема)

Если подставить в формулу Штейметца значения коэффициента k, максимальной магнитной индукции Вт и выразить энергию в вт, то применительно к сталям, нагреваемым для обработки давлением, получим величины в долях ватта на единицу объема, что по отношению к энергии, необходимой для повышения температуры материала (единицы объема)

на 1 °С, не превышает нескольких процентов даже в начальной стадии нагрева, когда температура нагреваемой детали низкая. При температурах, близких и выше точки магнитного превращения (точка Кюри), когда материал теряет магнитные свойства, потери на гистерезис практически будут отсутствовать. Поэтому при электроконтактном нагреве до температуры 1000—1200° С тепловую энергию гистерезиса не учитывают.

Но в тех случаях, когда нагревают до 200—400° С и когда магнитная проницаемость велика, а температура нагрева регулируется достаточно точно, энергию гистерезиса, выделяющуюся в нагреваемой детали, необходимо учитывать.

Удельное электрическое сопротивление материала нагреваемой детали является одним из основных физических факторов, от которого непосредственно или косвенно зависят электротехнические характеристики режима нагрева и технико-экономические показатели электроконтактной нагревательной установки.

От него прежде всего зависит величина тока и напряжения на нагреваемой детали. Электрическое сопротивление изменяется в зависимости от температуры, этим вызывается изменение соответствующих характеристик и показателей.

Аналитически значение удельного электрического сопротивления для данной температуры определяется по формуле:

(9)

(9)

где ς t — удельное электрическое сопротивление заготовки при

температуре t2;

ς 0 — удельное электрическое сопротивление при t1 ~ 20° С; α — температурный коэффициент сопротивления для соответствующего материала нагреваемой заготовки. При электроконтактном нагреве зависимость удельного электрического сопротивления от температуры сказывается на технологическом режиме нагрева.

Потери энергии

Экономическая эффективность любого способа нагрева и оборудования зависит от потерь энергии при нагреве данной конкретной детали или заготовки.

При электронагреве различают два вида потерь: тепловые и электрические. Первые обусловливаются наличием трех видов или процессов теплообмена между телами с различной температурой: излучения, теплопроводности и конвекции.

В частности, при электроконтактном нагреве тепловые потери могут быть следствием указанных трех видов теплообмена.

Обычно трудно провести четкое разграничение между процессами, так как они могут проявляться одновременно, но в разной степени. Поэтому тот процесс, который будет преобладать над другим, является основным и определяющим процессом теплообмена.

Рассмотрим каждый вид тепловых потерь применительно к электроконтактному нагреву.

Потери излучением с поверхности нагреваемой заготовки составляют существенную долю тепловых потерь при электроконтактном нагреве.

Как уже указывалось такого вида потери зависят от температуры нагрева, типоразмера нагреваемой заготовки и состояния ее поверхности.

Зная удельные потери, нетрудно вычислить мощность потерь излучением со всей поверхности нагреваемой заготовки для соответствующей температуры

P3=5,7e0(T24 - T14)10-12 вт/см2, (10)

где е0 — коэффициент излучения поверхности в вт/(см2-град)4;

Т1и Т2—абсолютная температура (исходная и конечная) поверхности заготовки.

Приближенно полную энергию потерь вследствие излучения с нагреваемой заготовки за период нагрева можно вычислить исходя из следующего допущения: удельная мощность излучения в среднем равна 12 вт/см2, это соответствует примерно температуре 1100—1200 ° С при коэффициенте излучения поверхности, равном 0,8.

Такое допущение заранее предопределяет некоторое завышение потерь излучением по сравнению с расчетными, которые могут быть получены для каждого конкретного случая аналитическим путем, если воспользоваться зависимостью роста температуры от времени нагрева. Следует учитывать, что потери такого рода при принятой в настоящее время продолжительности нагрева малы, а при температуре 700—750° С они еще меньше (продолжительность нагрева до этих температур всегда больше половины общего времени нагрева). Поэтому при принятых допущениях и значении средней удельной мощности, соответствующей температуре 1100—1200° С, в процессе нагрева можно учесть с достаточной для практики точностью все потери излучением с нагреваемых заготовок различных типоразмеров. В тех случаях, когда интенсивность нагрева мала (продолжительность нагрева большая), т. е. когда время повышения температуры от 800—900 до 1100—1200° С больше половины всей продолжительности нагрева, удельные потери излучения и общие потери следует рассчитывать с учетом зависимости температуры от времени в процессе нагрева.

Общие потери излучения цилиндрической детали найдем из формулы:

(11)

(11)

Где τ — время нагрева в сек;'

l2 — длина нагреваемой зоны детали в см;

рэ — удельная мощность излучения в впг/см2;

d2 — диаметр детали в см.

Потери конвекцией. Тепловые потери с нагреваемой детали вследствие конвекции составляют значительно меньшую часть от общих тепловых потерь по сравнению с потерями излучением.

Мощность потерь конвекцией с цилиндрической детали можно определить по формуле

(12)

(12)

где F2 — поверхность детали в см2.

При подсчете потерь, вызванных конвекцией, необходимо иметь н пиду, что они зависят не только от температуры тела, но и от температуры воздуха, от направления и турбулентности потока, от формы и ориентации тела в пространстве и т. д.

В электроконтактных установках, как правило, нагреваемые детали или заготовки расположены горизонтально, имеют простую форму (цилиндрическую или прямоугольную), охлаждение воздухом естественное, так как на установках и вблизи них нет воздушных вентиляторов или других устройств, создающих принудительное

Рисунок 4.1 - Схема расположения контактов относительно заготовки и направлений отвода тепла от нее теплопроводностью

а — контакты радиальные; б — контакты торцовые; 1 — заготовки;

2 — контакты; 3 — перемычки; 4 — трансформатор.

охлаждение. Поэтому при электроконтактном нагреве влиянием перечисленных выше факторов можно пренебречь.

Потери теплопроводностью. При электроконтактном нагреве заготовок потери вследствие теплопроводности представляют собой довольно значительную величину, но обычно их не учитывают, так как считают, что они небольшие по сравнению с потерями вследствие излучения и магнитными потерями.

Особенность механизма теплообмена вследствие теплопроводности заключается в том, что тепловая энергия отводится от зоны детали, находящейся между зажимными контактами, в массу контактов и в ненагреваемые концы детали.

На рисунке 4.1 приведены простейшие схемы расположения зажимных контактов относительно заготовок и указаны направления отвода тепловой энергии от нагреваемой части заготовки.

Наибольшее количество тепла отводится через зажимные токоподводящие контакты, изготовляемые обычно из меди и охлаждаемые водой, наименьшее количество — в нагреваемые (холодные) концы детали при радиальных контактах; при использовании торцовых зажимных контактов отвод тепла происходит только через контакты.

Интенсивность отвода тепла зависит от разности температур между двумя соприкасающимися телами или зонами одной детали. В данном случае такими телами являются контакты и участки нагреваемой детали, соприкасающиеся между собой, а при наличии холодных концов — нагретые участки заготовки между контактами, контакты и зона холодного конца у контакта.

Поэтому в зависимости от температуры контакта, находящегося в непосредственной близости от заготовки, отвод тепла контактом от заготовки будет меньшим или большим.

Для уменьшения этого вида потери энергии было бы целесообразно поддерживать на контактах как можно более высокую температуру; однако это нельзя осуществить по следующим соображениям:

а)из-за возможности местных перегревов в точках контактирования вследствие выделения тепла в контактном сопротивлении;

б)из-за окисления поверхности контакта и образования не проводящей пленки на нем.

Образование пленки окисления приводит к увеличению переходного контактного сопротивления, а следовательно, к росту потерь энергии в нем; к местному перегреву, к росту температурного перепада между заготовкой и контактом, т. е. приводит к результатам, противоположным тем, которые достигаются при холодном контакте.

Учитывая это обстоятельство, в электроконтактных установках предусматривают режимы работы с холодными контактами, изготовляемыми из меди и охлаждаемыми водой.

Неохлаждаемые контакты, как правило, быстро выходят из строя, способствуют местному перегреву деталей у контактов, выплеску металла, а в конечном счете — некачественному нагреву.

При электроконтактном нагреве отвод тепла контактами от заготовки нежелателен с экономической точки зрения, так как это приводит к снижению к. п. д., недогреву конца детали под контактами или вблизи последних; в то же время он способствует выравниванию температуры по длине (на участке вблизи контакта), повышению срока службы контактов, улучшению условий эксплуатации.

К сожалению, все эти вопросы еще недостаточно исследованы, а потому о них можно говорить только в самой общей форме.

Электрические потери. Другой составной частью потерь энергии при электроконтактном нагреве являются электрические потери.

В зависимости от типа электронагревательной установки, конструкции контактов, типоразмера нагреваемой детали и режима нагрева электрические потери либо примерно равны, либо больше или меньше тепловых потерь.

Электрические потери наблюдаются в следующих элементах электроконтактной установки:

1. В медных элементах вторичной цепи — в токоподводящих шинах, контактных колодках, зажимных контактах, переходных контактных сопротивлениях этих элементов.

2. В обмотках силового трансформатора.

3. В трансформаторном железе.

4. В металлических деталях конструкции установки. Характерной для электрических потерь является зависимость

этих потерь от квадрата силы тока, электрических и магнитных

свойств материала.

Рассмотрим хотя бы приближенно вопрос о каждом из перечисленных видов потерь.

Потери в медных элементах вторичной цепи. Вторичная электрическая цепь электроконтактной установки состоит из вторичной обмотки силового трансформатора, токоподводящих шин, подконтактных колодок и токоподводящих зажимных контактов.

Мощность потерь в медных элементах можно выразить формулой:

(13)

(13)

где /2 — сила тока во вторичной цепи в а;

Σri—сумма сопротивлений шин, подконтактных колодок, переходных контактов и т. д.

Вычисление этих сопротивлений обычно производится по известным формулам и не представляет особого труда, если не считать контактных сопротивлений болтовых соединений и сопротивлений других элементов цепи переменному току с учетом явления скинн-эффекта.

Для уменьшения электрических потерь, как видно из формулы (13), нужно прежде всего стремиться к уменьшению тока, а при постоянном значении последнего — к уменьшению электрического сопротивления токоподводящих элементов, вторичной цепи установки, т. е. к увеличению, в разумных пределах, поперечного сечения и к уменьшению длины их в направлении тока.

Так как на практике могут встретиться самые разнообразные случаи, когда по конструктивным соображениям нельзя уменьшить до определенных пределов длину шин и других элементов и увеличить их сечение, то при этом следует руководствоваться следующим общим правилом: сечение, длина шин и других элементов должны быть такими, чтобы общая величина сопротивления их составляла не более 4—5% от величины сопротивления нагреваемой детали при температуре последней более 800—900° С.

Сопротивление меди в подконтактных колодках и контактах в худшем случае близко к сопротивлению шин, а в лучшем случае значительно меньше его, а потому им обычно пренебрегают.

Контактное сопротивление болтовых соединений имеет особое значение при электроконтактном нагреве, потому что оно не только соизмеримо с общим сопротивлением остальных элементов вторичной цепи, но часто значительно его превышает. Если в электроконтактной установке, только что вступившей в эксплуатацию, контактное сопротивление проводников, стягиваемых болтами, мало, то после некоторого периода эксплуатации оно становится во много раз больше первоначального и больше сопротивления всех элементов вторичной цепи.

Контактное сопротивление контактов более чем в 2 раза превышает сопротивление меди.

Это позволяет сделать важный для практики вывод: экономическую эффективность электроконтактной установки нельзя повысить за счет увеличения сечения меди свыше определенного предела или несущественного сокращения длины элементов цепи.

Целесообразнее в этом случае идти по линии уменьшения тока и контактного сопротивления. Последнее подтверждается тем, что электрические потери пропорциональны квадрату силы тока и сопротивлению, а контактное сопротивление является основным фактором.

Потери в активных материалах трансформаторов. Активными элементами силового трансформатора считаются обмотки и трансформаторное железо.

Потери в обмотках зависят от сопротивления последних и тока и носят название электрических потерь.

Кроме этих потерь, в трансформаторе имеются еще и электромагнитные потери в трансформаторном железе, зависящие от марки и веса железа.

В том случае, когда трансформатор используется при постоянной настройке на заданную нагрузку без перенастройки на различное число витков первичной обмотки, т. е. когда индукция в железе остается постоянной, то потери в трансформаторном железе также будут постоянными. Так как в производственной практике, как правило, сталкиваются с такими случаями, то можно считать потери в железе постоянными, не зависящими от типа нагреваемых заготовок и режимов нагрева.

Конструкция обмоток, сечение провода и марка железа выбираются обычно исходя из того, чтобы потери энергии в них не превышали 5—6% от общей мощности трансформатора.

Потери в металлических деталях каркаса. Электрические потери в металлических деталях конструкции нагревательной установки возникают вследствие наличия магнитного потока рассеяния элементов, обтекаемых электрическим током.

Потери такого рода очень трудно поддаются учету. В лучшем случае их можно учесть теоретически весьма приближенно, так как такие расчеты сопряжены с большими трудностями из-за неопределенности магнитных характеристик (магнитной проницаемости) материала. В практике электроконтактного нагрева эти потери не принимают во внимание (не рассчитывают) и относят их к тепловым.

Но, как показали эксперименты и опыт эксплуатации электроконтактных установок, потери в стальных деталях конструкции часто составляют основную часть не только электрических, но и тепловых потерь.

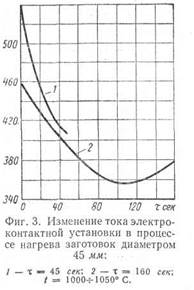

Чем отличаются тепловые потери от электрических и расчетные данные от экспериментальных, видно из табл. 4.1, в ней приведены данные для однопозиционной электроконтактной установки мощностью- 150 ква, при нагреве заготовок диаметром 45 мм.

Данные, приведенные табл. 6, позволяют сделать следующие выводы:

Таблица 4.1 - Значения потерь различного вида в электроконтактной установке в квт

| Потери | ЭЭлектрическиееререрчрские | Тепловые | ||

| Изучением | Теплопроводностью и конвекцией | Общие | ||

| Расчетные...... Экспериментальные… | 1,4 2,6 | 0,8 - | 1,3 - | 2,1 3,6 |

1. Электрические потери, полученные расчетным путем по сопротивлению элементов вторичной цепи и путем замеров, тока и сопротивления примерно в 2 раза меньше действительных, полученных по показаниям прибора (ваттметра). Несоответствие этих данных вызывается токами Фуко и явлением скинн-эффекта в толстых шинах, подконтактных колодках и других медных элементах цепи.

2.Действительные тепловые потери примерно в 1,5 раза больше расчетных, что указывает на наличие неучтенных потерь за счет вихревых токов, индуктированных в металлических деталях, вследствие магнитных потоков рассеяния в них.

3.Потери вследствие теплопроводности и конвекции несколько больше потерь излучения. Основную часть составляют потери вследствие теплопроводности зажимных токоподводящих контактов

Они приблизительно в 3—5 раз больше потерь конвекции.

Это говорит о том, насколько важен правильный выбор размеров контактов, их конструкции и системы охлаждения.

4.Наличие относительно больших потерь в металлических деталях нагревательной установки указывает на необходимость избегать размещения стальных и вообще каких-либо металлических деталей вблизи токоведущих элементов силовой цепи.

Тепловую энергию вихревых токов, возбуждаемых в металлических деталях, находящихся в магнитных полях рассеяния цилиндрических проводников стоком, приближенно можно записать в следующем виде:

(14)

(14)

Где /2 - ток в проводе в а;

dn диаметр провода в см;

lпр длина детали в см;

h – расстояние металлической детали от оси провода в см;

ς - удельное электрическое сопротивление детали в ом-см;

μ— магнитная проницаемость материала детали.

Формула (14) справедлива для цилиндрического проводника, поперечные размеры которого малы по сравнению с расстоянием до металлической детали.

Так как шины в электроконтактных установках в большинстве случаев прямоугольного сечения с конечными размерами, соизмеримыми с расстоянием до металлических деталей, то для этого случая можно рекомендовать несколько другую формулу:

|

|

|

|

|

|

|

|

|

|

(15)

(15)

|

|

|

|

Из формул (14) и (15) видно, что потери энергии в стальных деталях, находящихся в магнитном поле рассеяния токов, прямо пропорциональны квадрату тока, ширине детали и обратно пропорциональны квадрату расстояния от проводника до детали.

В формулы не входят толщина детали, так как предполагается, что она значительно больше глубины проникновения тока в сталь.

|

|

|

|

Коэффициент полезного действия. Коэффициент полезного действия любой электроконтактной нагревательной установки является основным техническим показателем, характеризующим эффективность и целесообразность ее применения.

К. п. д. всякого нагревательного устройства зависит от конструкции последнего, от способа нагрева и от геометрических размеров нагреваемых деталей.

Чтобы вывести формулу для определения общего к. п. д. любого нагревательного устройства, необходимо записать выражение баланса энергии, справедливое для любого момента нагрева той или иной детали (речь идет об общей мощности, потребляемой электронагревательной установкой из сети):

(16)

(16)

где Рп — полезная мощность, затрачиваемая на нагрев детали

до заданной температуры;

Р1 — мощность, теряемая в силовом трансформаторе;

Рц — мощность, теряемая в элементах вторичной электрической цепи;

Р3 — мощность тепловых потерь вследствие излучения, конвекции и теплопроводности;

Р4 — мощность потерь в металлических деталях вследствие наличия магнитных потоков рассеяния проводников с током.

Тогда общий к. п. д. нагревательного устройства может быть найден из формулы:

(17)

(17)

Если в эту формулу подставить значение отдельных видов потерь, то получим зависимость к. п. д. от конкретных параметров детали и нагревательной установки (геометрических размеров детали и шин и их свойства).

Для практического использования формулы ее целесообразно представить в виде

ή о = ήтр ήэ ή t (18)

где ήтр — коэффициент полезного действия трансформатора;

ήэ — коэффициент, учитывающий электрические потери в

элементах вторичной цепи;

ή t — коэффициент, учитывающий тепловые потери, в том числе и потери в металлических массах, и носящий название теплового к. п. д.

Обычно в литературе по электронагреву к. п. д. трансформатора и вторичных элементов цепи ήэ объединяются одним коэффициентом, называемым электрическим к. п. д. установки. Но в данном случае будет удобнее пользоваться двумя коэффициентами — для учета потерь в трансформаторе и в элементах вторичной цепи.

К. п. д. силового трансформатора электроконтактных установок учитывает потери энергии в обмотках и в трансформаторном железе, а также в металлических крепежных деталях.

Поскольку токи и электрическое сопротивление в обмотках, а также индукция в трансформаторном железе и вес его известны, то определение потерь в них не представляет особых затруднений.

Общее выражение для к. п. д. трансформатора будет иметь следующий вид:

(19)

(19)

где I1 — ток в первичной обмотке трансформатора;

rт — активное сопротивление обмоток, проведенное к "первичной обмотке;

∆р — потери в трансформаторном железе магнитопровода;

Рн — номинальная мощность трансформатора в кет.

Из формулы видно, что для уменьшения потерь в трансформаторе необходимо стремиться к уменьшению сопротивления в обмотках и к уменьшению тока (если это возможно по условиям сохранения требуемой производительности).

Электрический к. п. д. ήэ вторичной цепи учитывает потери энергии в токоподводящих шинах, контактных колодках, контактах и других элементах вторичной цепи нагревательной установки.

Выражение для электрического к. п. д. в самой общей форме имеет следующий вид:

(20)

(20)

|

|

|

|

|

|

|

|

где rМ.д — электрическое сопротивление меди элементов вторичной силовой цепи;

r2 — омическое сопротивление нагреваемой детали.

Так как сопротивление детали зависит от температуры, то и электрический к. п. д. зависит также от последней. Ввиду того, что на одной и той же электроконтактной установке нагревается обычно несколько различных типоразмеров заготовок, сопротивление которых зависит от геометрических параметров нагреваемых зон заготовок, то целесообразно выразить сопротивление r2 через геометрические параметры и удельные сопротивления материала этих зон, тогда формула для электрического к. п. д. будет

(21)

(21)

где s2 — поперечное сечение нагреваемой детали;

ς2 — удельное электрическое сопротивление материала детали;

l2 — длина нагреваемой зоны.

Из формул (20) и (21) следует, что для получения наибольшего к. п. д. необходимо: а) уменьшить в разумных пределах сопротивление элементов втор

|

|

|