|

Расчет зубчатых колес редуктора

|

|

|

|

Разработка кинематической схемы привода галтовочного барабана

Исходные данные

Рис. 1 Привод галтовочного барабана:

1 – двигатель; 2 – передача клиновым ремнем; 3 – цилиндрический редуктор; 4 – упругая втулочно-пальцевая муфта; 5 – галтовочный барабан; I, II, III, IV – валы, соответственно, – двигателя, быстроходный и тихоходный редуктора, рабочей машины

Таблица 1

| Окружная сила на барабане F, кН | 1,1 |

Окружная скорость барабана  , м/с , м/с

| 2,5 |

Диаметр барабана  , мм , мм

| 900 |

Допускаемое отклонение скорости барабана  , % , %

| 4 |

Срок службы привода  , лет , лет

| 6 |

Определим ресурс привода

Ресурс привода

=365*6*8*2*0,85=29784 ч

=365*6*8*2*0,85=29784 ч

где: Lh – ресурс привода;

Lr=6 – срок службы привода, лет;

tc=8 – продолжительность смены, ч;

Lc=2 – число смен;

k=0,85 – коэффициент простоя;

Выбор электродвигателя. Кинематический расчет привода

Определим номинальную мощность и номинальную частоту вращения двигателя, передаточное число привода и его ступеней

Мощность исполнительного механизма:

=1100*2,5=2,75кВт

=1100*2,5=2,75кВт

где: F – окружная сила на барабане, Н;

V – окружная скорость барабана, м/с;

Частота вращения исполнительного механизма:

об/мин

об/мин

где: D – диаметр барабана, мм;

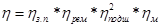

Общий КПД приводящего механизма:

=0,97*0,97*0,992*0,995=0,917

=0,97*0,97*0,992*0,995=0,917

где: η – КПД приводящего механизма;

ηз.п. – КПД пары цилиндрических колес косозубой передачи;

ηрем – КПД клиноременной передачи;

ηподш – КПД пары подшипников качения;

ηм – КПД упругой втулочно-пальцевой муфты;

Требуемая мощность двигателя:

Вт

Вт

По ГОСТ 19523 – 81 по требуемой мощности P=3 кВт выбираем электродвигатель трехфазный асинхронный серии 4А закрытый, обдуваемый, с синхронной частотой вращения 1000 об/мин 4А112МА6У3 с параметрами Pдв= 3,0 кВт и скольжением s=4,7%.

|

|

|

Номинальная частота вращения:

nэд=n*(1-s)=1000*0,953=953 об/мин

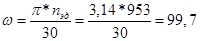

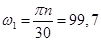

Угловая скорость вращения вала электродвигателя:

рад/с

рад/с

Передаточное число приводящего механизма:

Т.о. передаточное число ременной передачи Nр=4, передаточное число цилиндрической косозубой передачи Nз.п=4,48

Вращающий момент на первом валу:

Н*м

Н*м

2.2 Рассчитаем  и запишем данные в таблицу.

и запишем данные в таблицу.

1 вал – вал электродвигателя

мин-1

мин-1

рад/с

рад/с

кВт

кВт

Н*м

Н*м

2 вал – быстроходный вал редуктора

мин-1

мин-1

рад/с

рад/с

кВт

кВт

Н*м

Н*м

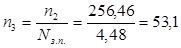

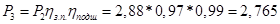

3 вал – тихоходный вал редуктора

мин-1

мин-1

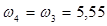

рад/с

рад/с

кВт

кВт

Н*м

Н*м

4 вал – вал рабочего механизма

мин-1

мин-1

рад/с

рад/с

кВт

кВт

Н*м

Н*м

Таблица 2

| Номер вала | n, об/мин | ω, с-1 | P, кВт | T*103, Н∙мм |

| 1 вал | 953 | 99.7 | 3 | 30.09 |

| 2 вал | 256.46 | 27.77 | 2.88 | 103.71 |

| 3 вал | 53.1 | 5.55 | 2.765 | 498.2 |

| 4 вал | 53.1 | 5.55 | 2.751 | 495.67 |

Расчет клиноременной передачи

По номограмме в соответствии с P=3кВт и n=953 об/мин выбираем ремень сечения А для которого минимальный расчетный диаметр малого шкива d1min=90 мм. В целях повышения срока службы ремня примем d1=100 мм

ε=0,015 – коэффициент скольжения;

Принимаем d2=353 мм

Определим фактическое передаточное число uф и проверим его отклонение ∆u от заданного u:

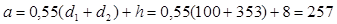

Минимальное межосевое пространство:

где h – высота сечения ремня

Расчетная длина ремня:

По ГОСТ 1284 – 80 принимаем Lр=1120 мм

Межосевое расстояние по стандартной длине:

Окружная скорость ремня:

м/с<[25]

м/с<[25]

Количество клиновых ремней:

Сила предварительного натяжения одного клинового ремня:

|

|

|

Н

Н

Определим окружную силу, передаваемую комплектом клиновых ремней:

Н

Н

Определим силу давления ремней на вал:

Н

Н

Расчет зубчатых колес редуктора

Выбираем материалы со средними механическими характеристиками: для шестерни сталь 45, термическая обработка – улучшение, твердость HB 230; для колеса – сталь 45, термическая обработка – улучшение, но твердость на 30 единиц ниже – HB 200.

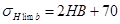

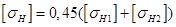

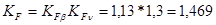

Допускаемые контактные напряжения:

где:  – предел контактной выносливости;

– предел контактной выносливости;

– коэффициент долговечности;

– коэффициент долговечности;

– коэффициент безопасности;

– коэффициент безопасности;

Для косозубых колес расчетное допускаемое контактное напряжение:

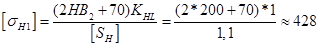

для шестерни

МПа

МПа

для колеса

МПа

МПа

Расчетное допускаемое контактное напряжение:

МПа

МПа

Требуемое условие  выполнено.

выполнено.

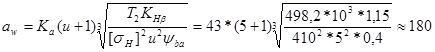

Межосевое расстояние из условия контактной выносливости активных поверхностей зубьев:

мм

мм

где:  – коэффициент, учитывающий неравномерность распределения нагрузки по ширине венца;

– коэффициент, учитывающий неравномерность распределения нагрузки по ширине венца;

– коэффициент ширины венца;

– коэффициент ширины венца;

– передаточное число редуктора;

– передаточное число редуктора;

;

;

Ближайшее значение межосевого расстояния по ГОСТ 2185 – 66 мм.

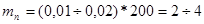

Нормальный модуль зацепления:

мм;

мм;

Принимаем по ГОСТ 9563*  мм;

мм;

Примем предварительно угол наклона зубьев  и определим число зубьев шестерни и колеса:

и определим число зубьев шестерни и колеса:

Уточненное значение угла наклона зубьев:

β=12,83°.

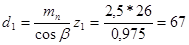

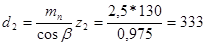

Основные размеры шестерни и колеса:

диаметры делительные:

мм;

мм;

мм;

мм;

Проверка:  мм;

мм;

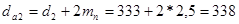

диаметры вершин зубьев:

мм;

мм;

мм;

мм;

ширина колеса:  мм;

мм;

ширина шестерни:  мм;

мм;

Коэффициент ширины шестерни по диаметру:

Окружная скорость колес:

м/с

м/с

При такой скорости для косозубых колес следует принять 8-ю степень точности.

Коэффициент нагрузки:

При  , твердости

, твердости  и симметричном расположении колес относительно опор

и симметричном расположении колес относительно опор  . При

. При  м/с и 8-й степени точности

м/с и 8-й степени точности  . Для косозубых колес при

. Для косозубых колес при  м/с

м/с  .

.

Таким образом,

Проверка контактных напряжений:

МПа<

МПа<

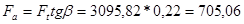

Силы, действующие в зацеплении:

окружная  Н

Н

радиальная  Н

Н

осевая  Н

Н

Проверяем зубья на выносливость по напряжениям изгиба:

Коэффициент нагрузки  .

.

|

|

|

При  , твердости

, твердости  и симметричном расположении зубчатых колес относительно опор

и симметричном расположении зубчатых колес относительно опор  . Для косозубых колес 8-й степени точности, твердости

. Для косозубых колес 8-й степени точности, твердости  и

и  м/с

м/с  .

.

Таким образом, коэффициент

– коэффициент, учитывающий форму зуба

– коэффициент, учитывающий форму зуба

Для шестерни

Для колеса

При этом  и

и

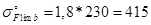

Допускаемое напряжение при проверке зубьев на выносливость по напряжениям изгиба:

Для стали 45 улучшенной при твердости

.

.

Для шестерни  МПа;

МПа;

Для колеса  МПа.

МПа.

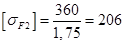

[SF]=[SF] [SF]» – коэффициент безопасности

[SF]=1,75 [SF]«=1

Получаем [SF]=[SF]̒[SF]«=1,75*1=1,75

Допускаемые напряжения:

для шестерни  МПа

МПа

для колеса  МПа

МПа

Находим отношение  :

:

для шестерни  МПа

МПа

для колеса  МПа

МПа

Определяем коэффициенты  и

и  :

:

;

;

для средних значений коэффициента торцового перекрытия  и 8-й степени точности

и 8-й степени точности  .

.

Проверяем прочность зуба колеса:

МПа<

МПа<  МПа

МПа

Условие прочности выполнено.

Расчет валов редуктора

|

|

|