|

Выбор материалов и определение допускаемых напряжений

|

|

|

|

Содержание

Техническое задание на курсовое проектирование.

1 Кинематический расчет и выбор электродвигателя

2 Выбор материалов и определение допускаемых напряжений

3 Расчет тихоходной ступени привода

3.1 Проектный расчет

3.2 Проверочный расчет по контактным напряжениям

3.3 Проверочный расчет зубьев на изгиб

4 Расчет быстроходной ступени привода

5 Проектный расчет валов редуктора

5.1 Расчет тихоходного вала редуктора

5.2 Расчет быстроходного вала редуктора

5.3 Расчет промежуточного вала редуктора

6 Подбор и проверочный расчет шпонок

6.1 Шпонки быстроходного вала

6.2 Шпонки промежуточного вала

6.1 Шпонки тихоходного вала

7 Проверочный расчет валов на статическую прочность

8 Выбор и проверочный расчет подшипников

9 Выбор масла, смазочных устройств

Список использованной литературы

Техническое задание на курсовое проектирование

Механизм привода

1- электродвигатель;

2- муфта упругая;

3- редуктор зубчатый цилиндро-червячный;

4- передача зубчатая цилиндрическая;

5- передача червячная;

6- муфта;

7- исполнительный механизм.

Вариант 10

Потребный момент на валу исполнительного механизма (ИМ) Тим=11Нм;

Угловая скорость вала ИМ ωим=12с-1.

Разработать:

1- сборочный чертеж редуктора;

2- рабочие чертежи деталей тихоходного вала: зубчатого колеса, вала, крышки подшипника.

Кинематический расчет и выбор электродвигателя

Исходные данные:

- потребный момент на валу исполнительного механизма (ИМ) Тим=11Нм;

- угловая скорость вала ИМ ωим=12с-1;

Определяем мощность на валу ИМ Nим= Тимх ωим=11х12=132Вт.

Определяем общий КПД привода по схеме привода

ηобщ=ηзп ηчп ηм ηп (1.1)

|

|

|

где [1, с.9,10]: ηзп=0,97- КПД зубчатой цилиндрической передачи;

ηчп=0,8- КПД червячной передачи;

ηм=0,982 – потери в муфтах;

ηп=0,994- коэффициент, учитывающий потери на трение в подшипниках 4-х валов.

Сделав подстановку в формулу (1.1) получим:

ηобщ.=0,97*0,85*0,982*0,994=0,7

Определяем потребную мощность электродвигателя [1,с.9]

Nэд≥Nим/ηобщ. (1.2)

где Nэд – требуемая мощность двигателя:

Nэд=132/0,7=188,6Вт

Выбираем электродвигатель [1,с.18,табл.П2]

Пробуем двигатель АИР56В2: Nдв.=0,25кВт;

Синхронная частота вращения nдв=3000об/мин; S=8%.

Определяем номинальную частоту вращения электродвигателя по формуле (5) [1,c.11]:

nном=nдв·(1-S/100);

nном=3000·(1-0,08);

nном=2760 об/мин

Определяем угловую скорость вала двигателя

ωдв=πnдв/30=π*2760/30=289рад/с;

Определяем общее передаточное число привода

U=ωдв./ωим=289/12=24,1

Производим разбивку передаточного числа по ступеням. По схеме привода

Uобщ.=U1· U2; (1.3)

Назначаем по рекомендации [1,табл.2.3]: U2=10;

Тогда U1= Uобщ./U2; U1=2,4. Принимаем U1=2,5. Тогда Uобщ.=25

Принимаем окончательно электродвигатель марки АИР56В2.

Угловые скорости определяем по формуле

ω=πn/30 (1.4)

Рис.1 Схема валов привода

1 – быстроходный вал;

2 – промежуточный вал;

3 – тихоходный вал.

По схеме валов (рис.1) и формуле (1.4) определяем частоты вращения и угловые скорости каждого вала

n1= nном.

ω1= ωдв=289рад/с;

n2= nном/U1=2760/2,5=1104об/мин;

ω2=πn2/30=π*1104/30=115,6 рад/с;

n3= n2/U2=1104/10=110,4 об/мин;

ω3=πn3/30=π*110,4/30=11,5 рад/с.

Определяем мощность на каждом валу по схеме привода

|

|

|

N1=Nдв ηм=0,25*0,98=245Вт;

N2=N1 ηзп ηп2=245*0,97*0,992=233Вт;

N3=N2 ηчп ηп =233*0,8*0,99=184,5Вт;

Nим=N3 ηм =224*0,98=181Вт.

Определяем вращающие моменты на каждом валу привода по формулам [1,с.12,14]:

; Т2=Т1•U1;

; Т2=Т1•U1;

Т3=Т2•U2; (1.5)

Т1=245/289=0,85 Н•м;

Т2=0,85•2,5=2,1 Н•м;

Т3=2,1•10=21 Н•м.

Все рассчитанные параметры сводим в табл.1.

Таблица 1

Параметры кинематического расчета

| № вала | n, об/мин | ω, рад/с | N, Вт | Т, Нм | U | |

| Дв | 2760 | 289 | 250 | 0,85 | ||

| 1 | 2760 | 289 | 245 | 0,85 | 2,5 | |

| 2 | 1104 | 115,6 | 233 | 2,1 | ||

| 10 | ||||||

| 3 | 110,4 | 11,5 | 184,5 | 21 | ||

| ИМ | 110,4 | 11.,5 | 181 | 21 |

Выбор материалов и определение допускаемых напряжений

Выбираем материал для шестерни, червяка и колеса по табл.3.2 [4,c.52]:

шестерня и червяк– сталь 40Х, термообработка – улучшение 270НВ,

колесо - сталь 40Х, термообработка – улучшение 250НВ.

Для выбора марки материала червячного колеса рассчитаем скорость скольжения

, (2.1)

, (2.1)

где Т – вращающий момент на валу червячного колеса,

ω – угловая скорость тихоходного вала,

U – передаточное число.

Подставив значения в формулу 2.1 получим:

;

;

vs=2,2 м/с.

В соответствии с табл. 3.5 [4] для червячного колеса примем бронзу БрА9Ж3Л, отлитую в кокиль с σв=500Н/мм2 и σт=230Н/мм2.

Определяем допускаемое контактное напряжение для стальных деталей по формуле [4,c.53]:

(2.2)

(2.2)

где σHlimb – предел контактной выносливости при базовом числе циклов;

КHL – коэффициент долговечности;

[SH] – коэффициент безопасности;

по [1,c.33]: КHL =1; [SH] =1,1.

Определяем σHlimb по табл.3.1[4,c.51]:

σHlimb =2НВ+70; (2.3)

σHlimb1 =2×270+70; σHlimb1 =610МПа;

σHlimb2 =2×250+70; σHlimb1 =570МПа.

Сделав подстановку в формулу (2.1) получим

;

;  МПа;

МПа;

;

;  МПа.

МПа.

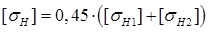

Определяем допускаемое расчетное напряжение по формуле [4,c.53]:

(2.4)

(2.4)

;

;

МПа.

МПа.

Определяем допускаемые напряжения по по табл.3.1[4,c.51]:

[σ]Fo =1,03НВ;

[σ]Fo1 =1,03x270=281МПа;

[σ]Fo2 =1,03x250=257МПа.

Определяем допускаемое контактное и изгибное напряжения для червячного колеса по формулам табл. 3.6 [4,c.58]:

|

|

|

[σ]Н =250-25vs, [σ]F =(0,08σв+0,25 σт) (2.5)

[σ]Н =250-25∙2,2=195Н/мм2;

[σ]F =(0,08∙500+0,25∙230)=97,5Н/мм2.

|

|

|