|

Выбор универсальных измерительных средств

|

|

|

|

Кафедра: Механизации сельского хозяйства.

Курсовая работа по дисциплине: «Метрология»

Раздел «Взаимозаменяемость, допуски и посадки»

Шифр: 1486568

Выполнил: студент 3-го курса заочного отделения инженерно-технологического факультета Янченко И.А. Проверил: Рожков А.С.

Полесск 2017

СОДЕРЖАНИЕ

Введение…………………………………………………………………………...3

1. Допуски и посадки гладких цилиндрических соединений……………...4

2. Выбор универсальных измерительных средств……………………..…7-8

3. Расчёт и выбор посадок с натягом……………………………………9-13

Используемая литература……………………………………………………14-15

Введение

Качество выпускаемых машин и агрегатов, а также оптимальные условия их производства и ремонта в значительной мере зависят от уровня стандартизации и взаимозаменяемости, используемых в конструкции деталей и узлов, а также правильного выбора и соблюдение допусков и посадок при их проектировании и изготовлении.

В свою очередь соблюдение заданных допусков и посадок возможно при использовании соответствующих измерительных инструментов и приборов для контроля размеров при изготовлении деталей и сборке узлов.

В процессе изучения курса «Взаимозаменяемость, стандартизация и технические измерения» студент должен ознакомиться с общими принципами взаимозаменяемости и стандартизации, системой допусков и посадок, а также с методами и средствами измерения для достижения точности размеров деталей.

Практические занятия и лабораторные работы позволяют студенту закрепить теоретические знания, полученные на лекциях, научиться самостоятельно назначить допуски и посадки, правильно выбрать контрольно-измерительные инструменты и уметь ими пользоваться, а также научиться пользоваться стандартами и справочной литературой.

|

|

|

Выполнение курсовой работы является завершающим этапом обучения по данному курсу и допуском к сдаче экзамена.

Допуски и посадки гладких цилиндрических соединений.

Задание №1. Определить предельные отклонения, допуски, зазоры и натяги, допуск посадки, обозначить посадку и предельные размеры на чертежах, построить схему расположения полей допусков деталей цилиндрического соединения.

Исходные данные

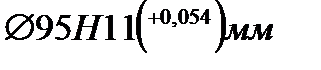

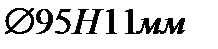

а) отверстие (D) -  ;

;

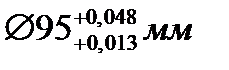

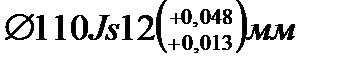

б) вал (d) -  .

.

Решение.

Номинальный размер соединения dн.с.= 95 мм.

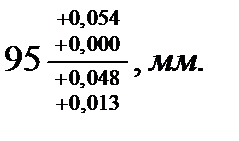

Предельные отклонения отверстия:

- верхнее отклонение ЕS = +0,054 мм;

- нижнее отклонение EI = + 0,000 мм.

Предельные отклонения вала:

- верхнее отклонение es = +0,048 мм;

- нижнее отклонение е i = +0,013 мм.

Предельные размеры отверстия:

- наибольший - Dmax = Dн + ЕS = 95,000 + 0,054 = 95,054 мм;

- наименьший - Dmin = Dн + EI = 95,000 + 0,000 = 95,000 мм.

Предельные размеры вала:

- наибольший- dmax = dн + es = 95,000+0,048=95,048 мм;

- наименьший - dmin = dн + е i = 95,000+0,013=95,013 мм.

Допуски размеров:

- отверстия - ТD = Dmax - Dmin = 95,054 -95,000 =0,054 мм

- вала - Тd = dmax - dmin = 95,048 -95,013 =0,035 мм.

Зазоры:

- наибольший зазор - Smax = Dmax - dmin =95,054 –95,013 = 0,041 мм.

- наименьший зазор - Smin = Dmin - dmax = 95,000-95,048= -0,052 мм.

В данной посадке имеются зазоры, значит, она относится к группе посадок с зазором.

Допуск посадки: Ts = Smax - Smin = 0,041 – (-0,052) = 0,093 мм.

Строим схему расположения полей допусков деталей. На схеме расположения полей допусков деталей дано наглядное представление о возможном образовании зазоров (рис.1.1).

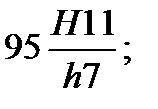

По таблицам [3] устанавливаем, что предельные отклонения вала (es = +48 и ei = +13 мкм) соответствуют предельным отклонениям основного вала двенадцатого квалитета (Js12), а предельные отклонения отверстия (ES = +54мкм и EI = 0мкм) соответствуют полю допуска H11. Следовательно, дана посадка с зазором в системе вала.

|

|

|

Обозначение посадки на чертеже:

условное - Ø  числовое - Ø

числовое - Ø

Поле допуска отверстия H11 и поле допуска вала Js12 - соответствуют полям допусков предпочтительного применения.

Рис.1.1. Схема расположения полей допусков отверстия и вала

Обозначения посадки, предельных размеров деталей и шероховатости поверхности показаны на рис.1.2.

Шероховатость поверхности отверстия и вала устанавливается по данным справочника [3].Шероховатость поверхности отверстия принимаем Ra = 1,6 мкм, а вала – Ra = 0,8 мкм. По справочнику [3] находим, что окончательной обработкой отверстия является растачивание тонкое, а каленого вала - чистовое круглое шлифование.

Рис. 1.2. Обозначение посадки и предельных размеров отверстия и вала в условном (буквенном) и цифровом выражениях

Выбор универсальных измерительных средств

При выборе универсальных измерительных средств для измерений деталей необходимо руководствоваться ГОСТ 8.051-81 [7]. Согласно ГОСТ 8.051-81 величина допускаемой погрешности измерения принимается равной 35% от значения допуска на изготовление деталей по 5-6 квалитетам, 25% - для деталей, изготовленных по 7, 8 и 9 квалитетам, и 20% - для деталей, изготовленных по 10-14 квалитетам.

Необходимо соблюдать, чтобы предельная погрешность средств измерения (∆  мет)равнялась бы или была меньше допустимой предельной погрешности измерения гладких цилиндрических деталей (∆

мет)равнялась бы или была меньше допустимой предельной погрешности измерения гладких цилиндрических деталей (∆  изм. ), т.е. ∆

изм. ), т.е. ∆  мет ≤ ∆

мет ≤ ∆  изм , (но не более чем в два раза).

изм , (но не более чем в два раза).

Следовательно, предельная погрешность измерения гладких цилиндрических деталей должна быть, по крайней мере, в 3 раза меньше величины допуска деталей, изготовленных по 5-6 квалитетам, в 4 раза меньше величины допуска деталей, изготовленных по 7, 8 и 9 квалитетам и в 5 раз - для деталей, изготовленных по 10-14 квалитетам.

Для измерения деталей: отверстия  и вала

и вала  необходимо подобрать универсальные измерительные средства.

необходимо подобрать универсальные измерительные средства.

По ГОСТ 8.051-81 (таблицы 9 и 5) допускаемая предельная погрешность измерения детали составляет:

- для отверстия - ∆  изм = 11,0 мкм, для вала - ∆

изм = 11,0 мкм, для вала - ∆  изм = = 6 мкм.

изм = = 6 мкм.

В таблицах 9 и 5 (ГОСТ 8.051-81), в зависимости от интервала номинального размера, приведена дробь, в которой указана допускаемая погрешность измерения (∆  изм), а в знаменателе - допуск на изготовление данной детали. Ниже дроби обозначен шифр измерительного средства, состоящий из цифры и буквы: цифра - порядковый номер измерительного средства (таблицы 1 и 2 стандарта), а буква - вариант использования данного измерительного средства (а, б, в и т.д.).

изм), а в знаменателе - допуск на изготовление данной детали. Ниже дроби обозначен шифр измерительного средства, состоящий из цифры и буквы: цифра - порядковый номер измерительного средства (таблицы 1 и 2 стандарта), а буква - вариант использования данного измерительного средства (а, б, в и т.д.).

|

|

|

По таблице 2(ГОСТ 8.051-81) определяем, что для измерения отверстия  с допуском 35 мкм рекомендуются индикаторные нутромеры с ценой деления шкалы 0,01 мм, настроенными по концевым мерам3 класса точности; погрешность измерения индикаторного нутромера составляет ∆

с допуском 35 мкм рекомендуются индикаторные нутромеры с ценой деления шкалы 0,01 мм, настроенными по концевым мерам3 класса точности; погрешность измерения индикаторного нутромера составляет ∆  мет. = 10 мкм.

мет. = 10 мкм.

По таблице 1 (ГОСТ 8.051-81) определяем, что валы 6 квалитета целесообразно измерять рычажными скобами с ценой деления шкалы 0,002 мм, настроенными по концевым мерам 3 класса точности. Предельная погрешность измерения рычажной скобы составляет ∆  мет. = 4,5 мкм. Таким образом, выбранные измерительные средства отвечают предъявленным требованиям:

мет. = 4,5 мкм. Таким образом, выбранные измерительные средства отвечают предъявленным требованиям:

- для измерения отверстия – ∆  мет. = 10 мкм < ∆

мет. = 10 мкм < ∆  изм.= 11,0 мкм;

изм.= 11,0 мкм;

- для измерения вала – ∆  мет. = 4,5 мкм < ∆

мет. = 4,5 мкм < ∆  изм. = 6 мкм.

изм. = 6 мкм.

Задание 2.

|

|

|