|

Выбор основных параметров сцепления

|

|

|

|

С учетом данных ОСТ 37.001.463-87 по максимальному моменту двигателя Me max = 190 Н×м предварительно выбираем сцепление. В соответствии с определением с внешним диаметром сцепления и ГОСТом 1786-95 устанавливаем размеры накладок: Dн = 250 мм; Dв = 155 мм; толщина накладки = 4,0 мм.

Расчет сцепления на износ

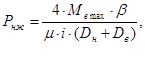

Требуемое нажимное усилие на поверхностях трения вычисляется по формуле

где b - коэффициент запаса сцепления, принимаем b = 1,8;

m - коэффициент трения, принимаем m = 0,3;

i – число поверхностей трения, у однодискового сцепления i = 2

Удельное давление на фрикционные накладки

Величина q оказывает существенное влияние на интенсивность износа накладок и не должна превышать рекомендуемых значений (0,15…0,25 МПа)

Для расчета работы буксования используют формулы, базирующиеся на статической обработке экспериментальных данных. Для практических расчетов может быть использована следующая формула

где Ja – приведенный момент инерции автомобиля, Н×м×с2;

wе – угловая скорость вращения коленчатого вала, с-1;

Мy - момент сопротивления движению автомобиля, приведенный к коленчатому валу двигателя, Н×м

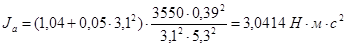

Момент инерции Ja определяют по формуле

где ik и i0 – передаточные числа коробки перемены передач и главной передачи, по заданию ik = 3,1 и i0 = 5,3;

ma – полная масса автомобиля, по заданию ma = 3550 кг

Угловая скорость коленчатого вала двигателя при максимальной скорости

Угловая частота вращения коленчатого вала двигателя в момент включения сцепления

Приведенный момент сопротивления движению

где y - коэффициент суммарного сопротивления дороги;

|

|

|

hтр – коэффициент полезного действия трансмиссии

Расчет работы буксования

Удельная работа буксования

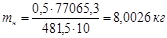

Массу нажимного диска находим из формулы

где g - доля теплоты, приходящаяся на рассчитываемую деталь, g = 0,5;

с – удельная массовая доля чугуна, с = 481,5 (Дж/(кг×град))

Исходя из массы диска и плотности материала определим толщину нажимного диска

Расчет деталей

Нажимной диск

Нажимной диск обычно выполняется из чугуна, который имеет низкое сопротивление растяжению и при воздействии центробежных сил может разрушится. Поэтому он проверяется по величине окружной скорости

Цилиндрическая нажимная пружина

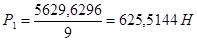

Нажимное усилие одной пружины вычисляют по формуле

где Р1 – номинальная сила, действующая на пружину;

Zn – число пружин;

Dl – рабочий ход пружины, принимаем равным 3,0 мм

При выключении сцепления деформация пружин увеличивается на величину хода Dl, в результате чего сила упругости возрастает до значения Р2. Управление сцеплением не затрудняется, если усилие пружин при деформации увеличится на величину не более 10-20%,т.е.

Задаемся индексом пружины

Определяем коэффициент, учитывающий кривизну витков и влияние поперечной силы

Диаметр проволоки

Диаметр проволоки

С ГОСТ 14963-78 номинальный диаметр принимаем d = 5,0 мм

С ГОСТ 14963-78 номинальный диаметр принимаем d = 5,0 мм

Средний диаметр пружины:

Жесткость пружины составляет величину

Число рабочих витков пружины:

где G – модуль упругости при кручении;

принимаем G = 80 Гпа

Полное число витков

Так как посадка витка на виток не допустима, то при предельной нагрузке Р2, должен оставаться зазор между витками

Шаг пружины t, в свободном состоянии

Высота полностью сжатой пружины

|

|

|

Высота пружины в свободном состоянии

Высота пружины при предварительной деформации (под нагрузкой Р1)

Расчет вала сцепления

Вал сцепления рассчитывают на кручение по максимальному крутящему моменту двигателя Me max. Диаметр вала в самом узком сечении должен быть не менее

где [t] – допускаемые касательные напряжения, [t] = 100 МПа

В соответствии с ГОСТ 6636-69 – «Основные нормы взаимозаменяемости. Нормальные линейные размеры» расчетный диаметр вала принимаем dв = 21 мм.

Ступица ведомого диска

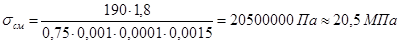

Для применяемых соотношений элементов шлицевых соединений основным является расчет на смятие

где a - коэффициент точности прилегания шлицев, a = 0,75;

z – число шлицев;

F – расчетная площадь шлицев, м2;

rср – средний радиус шлицев, м

Рабочая площадь шлицев

где l – рабочая длина шлицев;

D и d – диаметр вершин и диаметр впадин шлицев, соответственно, м;

f – фаска у головки зуба

Средний радиус шлицев

Для применяемых соотношений элементов шлицевых соединений основным является расчет на смятие

|

|

|

12 |