|

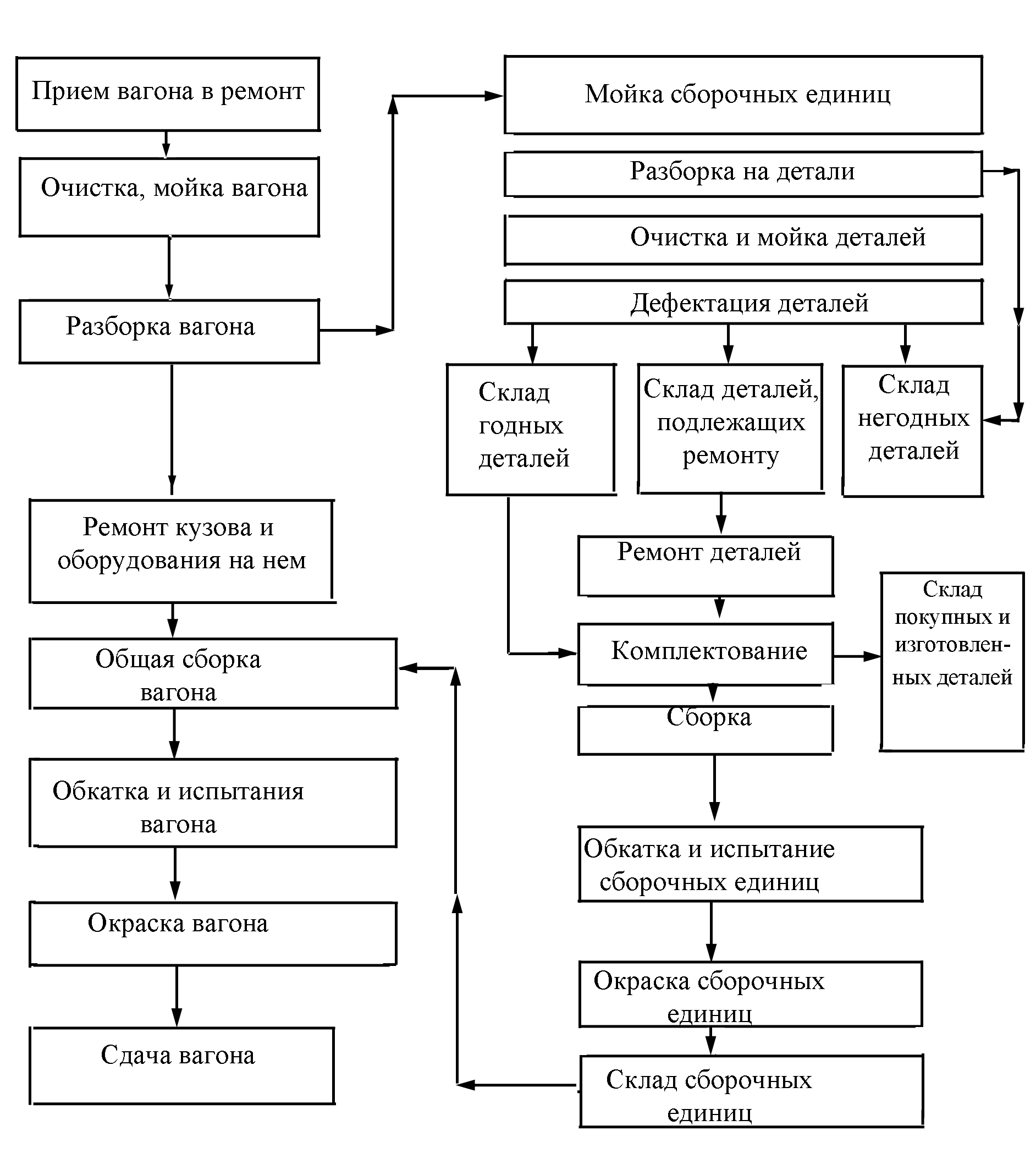

Технологический процесс ремонта вагонов

|

|

|

|

Введение

Железнодорожный транспорт был и остается важнейшей составной частью транспортной системы государства. На его долю приходится примерно 86% грузооборота и более 38% пассажирооборота. Железные дороги несут главную нагрузку по транспортировке таких массовых грузов, как уголь, руда, черные металлы, лесные грузы, удобрения, и перевозят треть производимых в стране нефтепродуктов. Железнодорожные перевозки в значительной мере влияют на состояние российской экономики, затраты на них напрямую связаны с эффективностью промышленного производства, его конкурентоспособностью на внутреннем и внешнем рынках. Этим же во многом определяется и финансово-экономическое положение самого железнодорожного транспорта.

Вагонный парк является одним из важных технических средств. От технического уровня вагонного парка, его состояния, численности и состава, потребностях в перевозках, зависит качество перевозочного процесса, своевременность доставки пассажиров и грузов, производительность транспорта и его экономические показатели.

Вагонное хозяйство обеспечивает работоспособность вагонного парка, поддерживая в исправном техническом и коммерческом состоянии вагоны, а так же безопасное и бесперебойное движение поездов, проводя планово-предупредительные ремонты и техническое обслуживание вагонов. Вагонное хозяйство, кроме того, обеспечивает пассажирам комфортабельные условия проезда.

Для выполнения выше указанных задач вагонное хозяйство располагает необходимой производственной базой, включающей вагонные депо, мастерские, промывочно-пропарочные предприятия, конторы обслуживания пассажиров, прачечные, а также пункты технического обслуживания вагонов, пункты подготовки вагонов к перевозкам, ремонтно-экипировочные депо, контрольные пункты автотормозов и другие сооружения и устройства, входящие в состав вагонного депо или участка.

|

|

|

Для обеспечения выполнения непрерывной и чёткой работы станции важен технологический процесс – это система работы станции, основанная на применении передовых методов и научной организации труда, предусматривающая наиболее целесообразный порядок и последовательность обработки поездов и вагонов, погрузки и выгрузки и нормы времени на выполнение этих операций, порядок планирования и оперативного руководства станцией.

Технологический процесс обеспечивает наилучшее обслуживание производственных цехов, использование технических средств, параллельность выполнения операций, рациональную расстановку людей, слаженность действий работников разных специальностей при обработке поездов и вагонов, строгое соблюдение безопасности движения. Чёткая работа станции по технологическому процессу обеспечивает выполнение плана грузоперевозок, графика движения поездов и контактного графика обслуживания производственных цехов, а также обеспечивает непрерывность производства станционных операций и взаимодействие всех производственных звеньев станции.

История предприятия

Станция Инская заложена в 1928 году при строительстве железнодорожной линии Обь – Проектная между Кузбассом и Транссибирской магистралью.

20 апреля 1934 года на Кузбасс отправлен первый грузовой состав с уральской рудой.

В 1940 году в паровозном депо Новосибирска началось «Лунинское движение» по имени машиниста Лунина Н. А., который проявил инициативу по экономии средств на ремонте паровоза силами самой бригады паровоза. Много машинистов ст. Инская последовало примеру Лунина. В 1984 году в честь 50-летия депо Инская паровоз ФД20-2610, на котором трудился П. Д. Шолкин, был установлен недалеко от вокзала ст. Инская.

С развитием железной дороги в 1951 году на ст. Инская пришла электрификация. 31 октября 1951 года прошел первый грузовой поезд весом 3600 тонн на электровозной тяге от станции Инская до станции Чулымская. Первые электровозы пошли по линии Инская – Промышленная в 1961 году, а в 1962 году – на участке Инская – Черепаново.

В 2004 году на ст. Инская прибыли первые электровозы ВЛ10к. Эти электровозы являются модернизированными электровозами ВЛ10, выпущенными Новочеркасским электровозостроительным заводом в начале 1970-х годов. Разительно изменился парк электровозов, прибывающих на Инскую в 2010 году. Здесь и старые ВЛ10, и новые 2ЭС6, 2ЭС4К.

Сейчас ст. Инская является одной из самых крупных сортировочных станций в России.

2 Организационная структура предприятия

Эксплуатационное вагонное депо Инская по географическому расположению находится в центральной части Западно-Сибирской железной дороги.

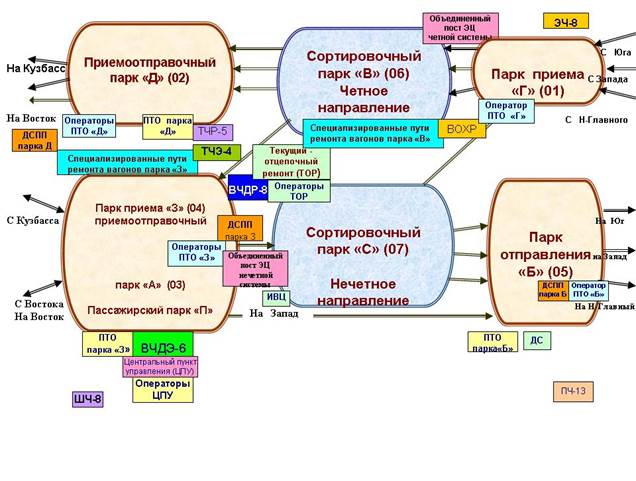

По характеру работы ст. Инская – внеклассная, двусторонняя с последовательным расположением парков, имеет две системы: четную и нечетную, расположенные параллельно. Между системами расположено два ходовых пути. Станция обеспечивает вагонопоток в пяти направлениях: Кузбасс, Юг, Запад, Восток, Новосибирск – Главный. Каждые сутки через станцию проходит более 27 000 вагонов, а ее площадь превышает 800 000 кв.м.

Рисунок 2.1 – Ст. Инская с вертолета

Основные производственно-технические участки размещены на сортировочной станции Инская. В состав вагонного депо входят следующие подразделения:

- ПТО Инская с расположенными на нем парками «А», «Б», «Г», «Д», «З»;

- ПТО станций Черепаново, Линево, Искитим, Татарская, Новосибирск-Восточный, Болотная, Барабинск, Новосибирск-Западный;

- ПТО пассажирских вагонов станций Новосибирск-Главный и Барабинск;

- ПКТО станций Изынский, Новосибирск-Главный, Чулымская;

- ПТП станций Иня-Восточная, Новосибирск-Южный;

- участки текущего отцепочного ремонта грузовых вагонов на станциях Инская, Барабинск.

На участках, обслуживаемых эксплуатационным вагонным депо Инская, расположено 13 контрольных постов встречи поездов сходу.

Станция формирует поезда в 37 назначениях, из которых 15 – сетевые.

На станции расположены 423 стрелочных перевода, из них 410 – централизованные.

Рисунок 2.1 – Ст. Инская с вертолета

Основные производственно-технические участки размещены на сортировочной станции Инская. В состав вагонного депо входят следующие подразделения:

- ПТО Инская с расположенными на нем парками «А», «Б», «Г», «Д», «З»;

- ПТО станций Черепаново, Линево, Искитим, Татарская, Новосибирск-Восточный, Болотная, Барабинск, Новосибирск-Западный;

- ПТО пассажирских вагонов станций Новосибирск-Главный и Барабинск;

- ПКТО станций Изынский, Новосибирск-Главный, Чулымская;

- ПТП станций Иня-Восточная, Новосибирск-Южный;

- участки текущего отцепочного ремонта грузовых вагонов на станциях Инская, Барабинск.

На участках, обслуживаемых эксплуатационным вагонным депо Инская, расположено 13 контрольных постов встречи поездов сходу.

Станция формирует поезда в 37 назначениях, из которых 15 – сетевые.

На станции расположены 423 стрелочных перевода, из них 410 – централизованные.

Рисунок 2.2 – Стрелочные переводы

Развернутая длина 164 путей составляет 182,9 км.

Станция обеспечивает вагонопоток в пяти направлениях: Кузбасс, Юг, Запад, Восток, Новосибирск – Главный.

Нечётная система

Приём поездов с Кузбасса и Востока. Имеет 2 левых главных пути. Парк приема «Зело» — 8 путей, предназначенных для приема поездов поступающих в расформирование. Параллельно парку «Зело» расположен парк «А», предназначенный для приема транзитных поездов, проходящих станцию без переработки. Парк имеет 6 путей. Параллельно ему расположен пассажирский парк «П» — 4 пути. Также в нечетную систему входит сортировочный парк «С», он имеет 6 пучков по 6 путей, всего 36 путей. 4 пути хвостовой горловины предназначены для перестановки составов в парк отправления «Буки» — 10 путей.

Чётная система

Прием поездов с Юга, Запада, Новосибирска — Главного осуществляется в парк «Глаголь», который имеет 6 путей. Также в четную систему входит сортировочный парк «Веди» — 24 пути (4 пучка по 6 путей) и парк отправления «Добро» — 8 путей.

Посты ЭЦ

На станции предусмотрены два объединенных поста ЭЦ. В нечетной системе расположены: Дежурный по станции восточного поста, Дежурный по горке и оператор горки нечетной системы, Маневровые диспетчеры двух систем. В четной системе находится второй пост, в нем расположены: Дежурные по станции Западного, Южного, Центрального постов, дежурный по горке и оператор горки четной системы.

Сортировочные горки

На станции имеются две сортировочных горки с автоматической горочной централизацией ГАЦ МН.

· Нечётная горка

Имеет 3 пути надвига, 2 пути роспуска 4 тормозных позиции. Горка большой мощности, оборудована системой КСАУ СП — комплексной системой автоматизированного управления сортировочным процессом.

· Чётная горка

Имеет 2 пути надвига, 1 путь роспуска, 3 тормозных позиции. Оборудована системой КСАУ СП. Скорость роспуска рассчитывается горочным программно-задающим устройством ГПЗУ.

Принцип работы горки следующий: состав на горку надвигается локомотивом по пологому подъему, что облегчает расцепку вагонов.

Рисунок 2.2 – Стрелочные переводы

Развернутая длина 164 путей составляет 182,9 км.

Станция обеспечивает вагонопоток в пяти направлениях: Кузбасс, Юг, Запад, Восток, Новосибирск – Главный.

Нечётная система

Приём поездов с Кузбасса и Востока. Имеет 2 левых главных пути. Парк приема «Зело» — 8 путей, предназначенных для приема поездов поступающих в расформирование. Параллельно парку «Зело» расположен парк «А», предназначенный для приема транзитных поездов, проходящих станцию без переработки. Парк имеет 6 путей. Параллельно ему расположен пассажирский парк «П» — 4 пути. Также в нечетную систему входит сортировочный парк «С», он имеет 6 пучков по 6 путей, всего 36 путей. 4 пути хвостовой горловины предназначены для перестановки составов в парк отправления «Буки» — 10 путей.

Чётная система

Прием поездов с Юга, Запада, Новосибирска — Главного осуществляется в парк «Глаголь», который имеет 6 путей. Также в четную систему входит сортировочный парк «Веди» — 24 пути (4 пучка по 6 путей) и парк отправления «Добро» — 8 путей.

Посты ЭЦ

На станции предусмотрены два объединенных поста ЭЦ. В нечетной системе расположены: Дежурный по станции восточного поста, Дежурный по горке и оператор горки нечетной системы, Маневровые диспетчеры двух систем. В четной системе находится второй пост, в нем расположены: Дежурные по станции Западного, Южного, Центрального постов, дежурный по горке и оператор горки четной системы.

Сортировочные горки

На станции имеются две сортировочных горки с автоматической горочной централизацией ГАЦ МН.

· Нечётная горка

Имеет 3 пути надвига, 2 пути роспуска 4 тормозных позиции. Горка большой мощности, оборудована системой КСАУ СП — комплексной системой автоматизированного управления сортировочным процессом.

· Чётная горка

Имеет 2 пути надвига, 1 путь роспуска, 3 тормозных позиции. Оборудована системой КСАУ СП. Скорость роспуска рассчитывается горочным программно-задающим устройством ГПЗУ.

Принцип работы горки следующий: состав на горку надвигается локомотивом по пологому подъему, что облегчает расцепку вагонов.

Рисунок 2.3 – Сортировочные горки

Спускная часть пути располагается на уклоне, благодаря чему вагоны сами скатываются под действием силы тяжести и распределение их по путям сортировочного парка.

Рисунок 2.3 – Сортировочные горки

Спускная часть пути располагается на уклоне, благодаря чему вагоны сами скатываются под действием силы тяжести и распределение их по путям сортировочного парка.

Рисунок 2.4 – Распределение вагонов по путям

Между скатывающимися вагонами (или отцепами, состоящими из нескольких вагонов одного назначения) образуются интервалы, позволяющие переводить стрелки перед разветвлением путей в соответствии с планом формирования поездов.

Рисунок 2.4 – Распределение вагонов по путям

Между скатывающимися вагонами (или отцепами, состоящими из нескольких вагонов одного назначения) образуются интервалы, позволяющие переводить стрелки перед разветвлением путей в соответствии с планом формирования поездов.

Рисунок 2.5 – Схема управления станцией

Для обеспечения безопасности движения ВЧДЭ Инская оснащено приборами безопасности, выявляющими неисправности вагонов в прибывающих поездах сходу, 4-мя автоматизированными диагностическими комплексами измерения колесных пар (АДКИКП), 1-м постом акустического контроля (ПАК), установкой системы контроля вертикальных сил взаимодействия колес с рельсами WILD, 88-ю механизированными комплексами технических средств (КТСМ), 158-ю устройствами контроля схода подвижного состава (УКСПС).

Для

3 Ремонт вагонов

Основное назначение вагонного хозяйства на станции Инской – обеспечение перевозок пассажиров и грузов исправными вагонами, удовлетворяющими требованиям безопасности движения, при наличии необходимых удобств для пассажиров и сохранности перевозимых грузов. Отсюда вытекают и его главные задачи: поддержание в исправном состоянии пассажирских и грузовых вагонов, подготовка их к перевозкам, обслуживание пассажирских поездов и рефрижераторных вагонов в пути следования.

Для бесперебойной эксплуатации вагонного парка и содержания его в исправном состоянии установлена четкая система технического обслуживания и ремонта вагонов.

Для грузовых вагонов эта система предусматривает следующее:

· техническое обслуживание вагонов, находящихся в сформированных составах или транзитных поездах, и порожних вагонов при подготовке к перевозкам, состоящее в проведении осмотра, ремонтных и профилактических работ без отцепки их от состава или группы вагонов;

· текущий ремонт ТР-1 порожних вагонов при комплексной подготовке к перевозкам с отцепкой от состава и подачей на специализированные ремонтные пути;

· текущий ремонт ТР-2 вагонов с отцепкой от транзитных и прибывающих в расформирование поездов или от сформированных составов для ликвидации неисправностей, которые невозможно устранить за время стоянки поезда на станции;

· деповской ремонт (ДР) вагонов для восстановления их работоспособности с заменой или ремонтом отдельных узлов и деталей;

· капитальный ремонт (КР) для восстановления ресурса вагонов, наиболее близкого к полному.

Пассажирские вагоны проходят:

· техническое обслуживание ТО-1 — перед каждым отправлением в рейс и в поездах в пути следования, ТО-2 — перед началом, летних и зимних перевозок в пунктах формирования пассажирских поездов и ТО-3 — единую техническую ревизию основных узлов — через 6 мес. после постройки, планового ремонта или предыдущей ревизии;

· текущий ремонт с отщеплением вагонов от состава в пунктах формирования и оборота поездов или в пути следования с подачей их на специализированные ремонтные пути или в вагонное депо;

· ДР — плановый ремонт вагонов с заменой или модернизацией отдельных узлов и деталей;

· капитальный ремонт КР-1 для восстановления исправности и ресурса вагонов путем замены или ремонта изношенных и поврежденных узлов и деталей, а также их модернизации и КР-2, при выполнении которого дополнительно снимается часть обшивки кузова для замены теплоизоляции и электропроводки;

· капитально-восстановительный ремонт (КВР) с использованием восстановленных существующих конструкций кузовов и тележек, обновлением внутреннего оборудования и созданием современного интерьера.

4 Реальные показатели работы станции

Рисунок 2.5 – Схема управления станцией

Для обеспечения безопасности движения ВЧДЭ Инская оснащено приборами безопасности, выявляющими неисправности вагонов в прибывающих поездах сходу, 4-мя автоматизированными диагностическими комплексами измерения колесных пар (АДКИКП), 1-м постом акустического контроля (ПАК), установкой системы контроля вертикальных сил взаимодействия колес с рельсами WILD, 88-ю механизированными комплексами технических средств (КТСМ), 158-ю устройствами контроля схода подвижного состава (УКСПС).

Для

3 Ремонт вагонов

Основное назначение вагонного хозяйства на станции Инской – обеспечение перевозок пассажиров и грузов исправными вагонами, удовлетворяющими требованиям безопасности движения, при наличии необходимых удобств для пассажиров и сохранности перевозимых грузов. Отсюда вытекают и его главные задачи: поддержание в исправном состоянии пассажирских и грузовых вагонов, подготовка их к перевозкам, обслуживание пассажирских поездов и рефрижераторных вагонов в пути следования.

Для бесперебойной эксплуатации вагонного парка и содержания его в исправном состоянии установлена четкая система технического обслуживания и ремонта вагонов.

Для грузовых вагонов эта система предусматривает следующее:

· техническое обслуживание вагонов, находящихся в сформированных составах или транзитных поездах, и порожних вагонов при подготовке к перевозкам, состоящее в проведении осмотра, ремонтных и профилактических работ без отцепки их от состава или группы вагонов;

· текущий ремонт ТР-1 порожних вагонов при комплексной подготовке к перевозкам с отцепкой от состава и подачей на специализированные ремонтные пути;

· текущий ремонт ТР-2 вагонов с отцепкой от транзитных и прибывающих в расформирование поездов или от сформированных составов для ликвидации неисправностей, которые невозможно устранить за время стоянки поезда на станции;

· деповской ремонт (ДР) вагонов для восстановления их работоспособности с заменой или ремонтом отдельных узлов и деталей;

· капитальный ремонт (КР) для восстановления ресурса вагонов, наиболее близкого к полному.

Пассажирские вагоны проходят:

· техническое обслуживание ТО-1 — перед каждым отправлением в рейс и в поездах в пути следования, ТО-2 — перед началом, летних и зимних перевозок в пунктах формирования пассажирских поездов и ТО-3 — единую техническую ревизию основных узлов — через 6 мес. после постройки, планового ремонта или предыдущей ревизии;

· текущий ремонт с отщеплением вагонов от состава в пунктах формирования и оборота поездов или в пути следования с подачей их на специализированные ремонтные пути или в вагонное депо;

· ДР — плановый ремонт вагонов с заменой или модернизацией отдельных узлов и деталей;

· капитальный ремонт КР-1 для восстановления исправности и ресурса вагонов путем замены или ремонта изношенных и поврежденных узлов и деталей, а также их модернизации и КР-2, при выполнении которого дополнительно снимается часть обшивки кузова для замены теплоизоляции и электропроводки;

· капитально-восстановительный ремонт (КВР) с использованием восстановленных существующих конструкций кузовов и тележек, обновлением внутреннего оборудования и созданием современного интерьера.

4 Реальные показатели работы станции

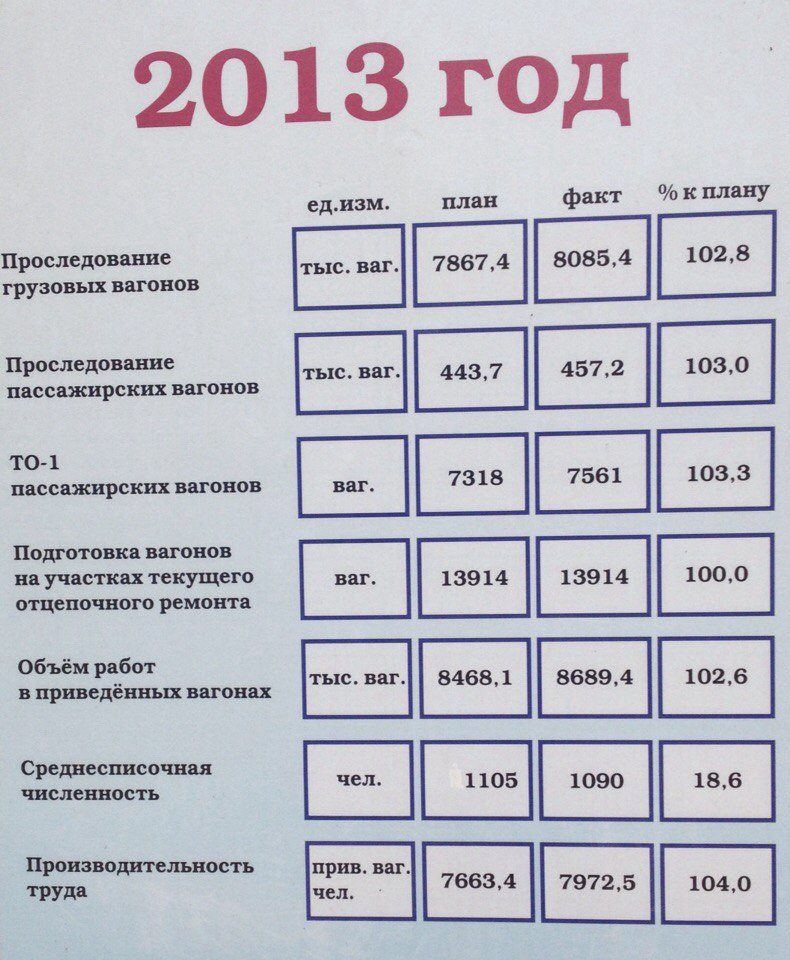

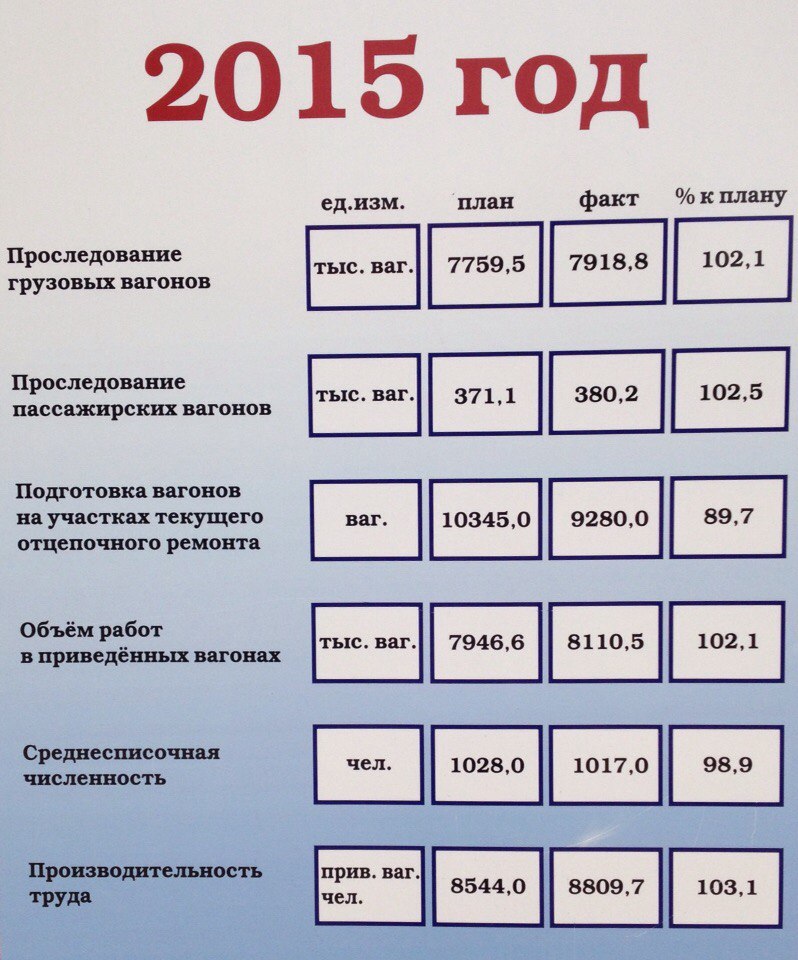

Рисунок 4.1 – Показатели работы станции за 2013 год

Рисунок 4.1 – Показатели работы станции за 2013 год

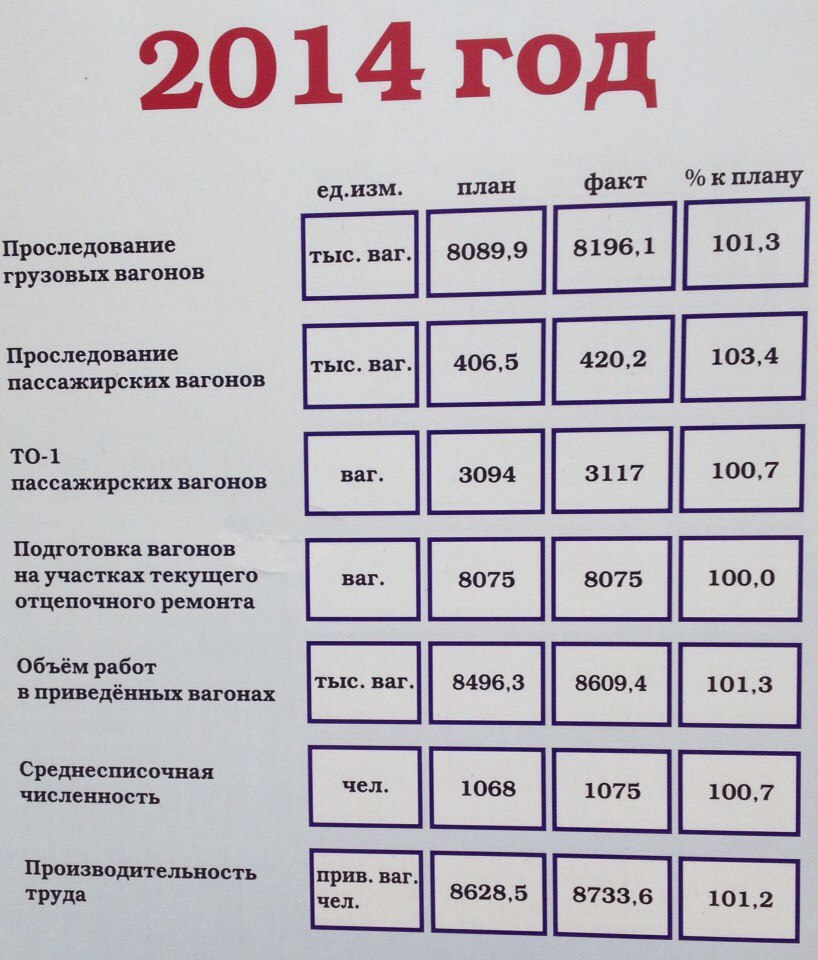

Рисунок 4.2 – Показатели работы станции за 2014 год

Рисунок 4.2 – Показатели работы станции за 2014 год

Рисунок 4.3 – Показатели работы станции за 2015 год

5 Конструкции вагонов и тележек

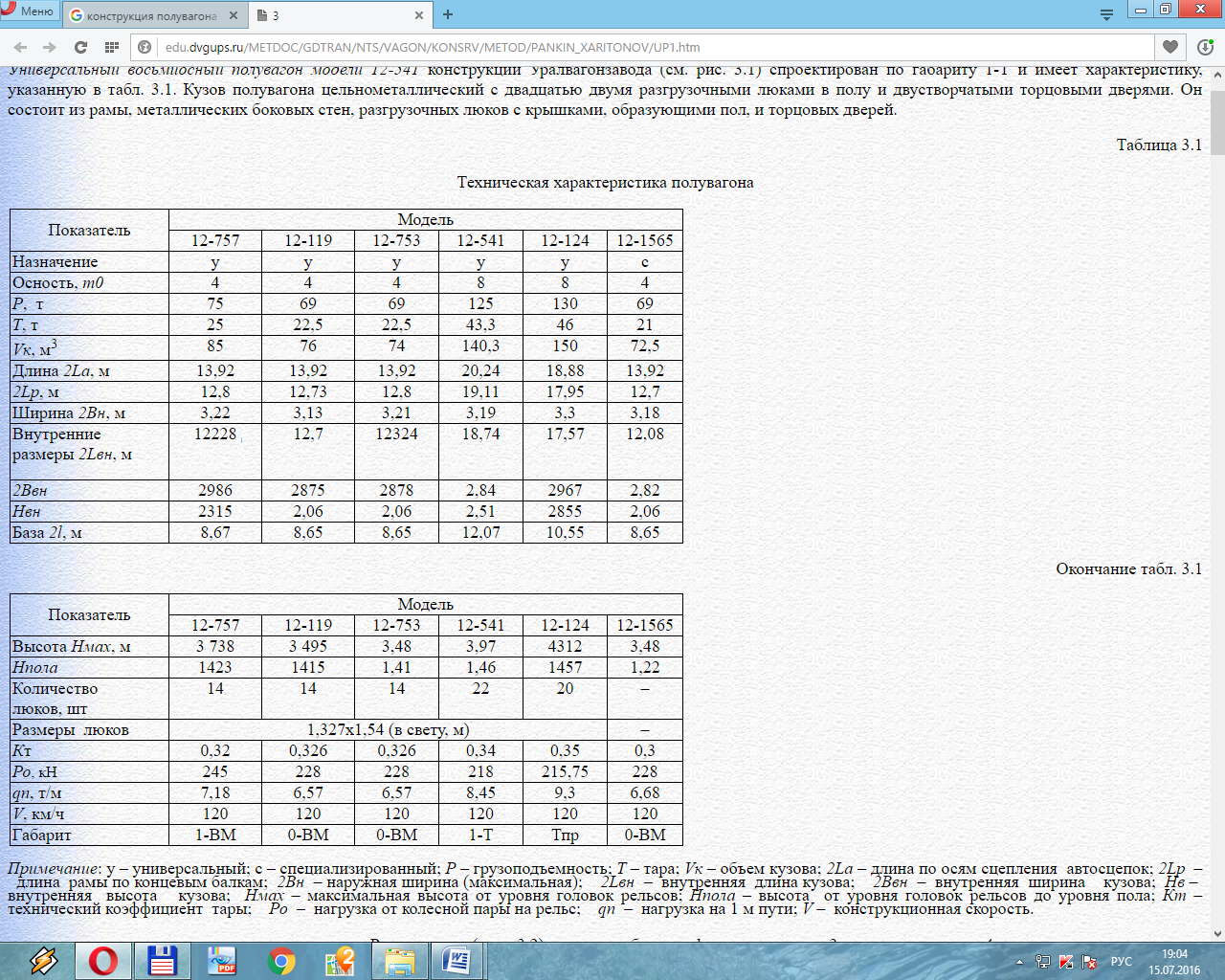

Вагоностроительная промышленность выпускает четырех- и восьмиосные полувагоны. Технические требования на них установлены государственным стандартом. В табл. 5.1 приведена техническая характеристика основных моделей полувагонов, находящихся в настоящее время в эксплуатации.

Универсальный восьмиосный полувагон модели 12-541 конструкции Уралвагонзавода (см. рис. 5.1) спроектирован по габариту 1-Т и имеет характеристику, указанную в табл. 5.1. Кузов полувагона цельнометаллический с двадцатью двумя разгрузочными люками в полу и двустворчатыми торцовыми дверями. Он состоит из рамы, металлических боковых стен, разгрузочных люков с крышками, образующими пол, и торцовых дверей.

Таблица 5.1 – Техническая характеристика полувагонов

Рисунок 4.3 – Показатели работы станции за 2015 год

5 Конструкции вагонов и тележек

Вагоностроительная промышленность выпускает четырех- и восьмиосные полувагоны. Технические требования на них установлены государственным стандартом. В табл. 5.1 приведена техническая характеристика основных моделей полувагонов, находящихся в настоящее время в эксплуатации.

Универсальный восьмиосный полувагон модели 12-541 конструкции Уралвагонзавода (см. рис. 5.1) спроектирован по габариту 1-Т и имеет характеристику, указанную в табл. 5.1. Кузов полувагона цельнометаллический с двадцатью двумя разгрузочными люками в полу и двустворчатыми торцовыми дверями. Он состоит из рамы, металлических боковых стен, разгрузочных люков с крышками, образующими пол, и торцовых дверей.

Таблица 5.1 – Техническая характеристика полувагонов

Примечание: у – универсальный; с – специализированный; Р – грузоподъемность; Т – тара; Vк – объем кузова; 2La – длина по осям сцепления автосцепок; 2Lр – длина рамы по концевым балкам; 2Вн – наружная ширина (максимальная); 2Lвн – внутренняя длина кузова; 2Ввн – внутренняя ширина кузова; Нв – внутренняя высота кузова; Нмах – максимальная высота от уровня головок рельсов; Нпола – высота от уровня головок рельсов до уровня пола; Кт – технический коэффициент тары; Ро – нагрузка от колесной пары на рельс; qп – нагрузка на 1 м пути; V – конструкционная скорость.

Примечание: у – универсальный; с – специализированный; Р – грузоподъемность; Т – тара; Vк – объем кузова; 2La – длина по осям сцепления автосцепок; 2Lр – длина рамы по концевым балкам; 2Вн – наружная ширина (максимальная); 2Lвн – внутренняя длина кузова; 2Ввн – внутренняя ширина кузова; Нв – внутренняя высота кузова; Нмах – максимальная высота от уровня головок рельсов; Нпола – высота от уровня головок рельсов до уровня пола; Кт – технический коэффициент тары; Ро – нагрузка от колесной пары на рельс; qп – нагрузка на 1 м пути; V – конструкционная скорость.

Рисунок 5.1 – Восьмиосный универсальный полувагон

Рама кузова имеет хребтовую, две концевые, две шкворневые и восемь промежуточных поперечных балок. Хребтовая балка сварена из двух Z-образных профилей с локальными усилениями и в месте соединения перекрытых двутавром. На двутавре крепят петли, на которые навешивают крышки разгрузочных люков. В консольной части хребтовой балки установлены передние и задние упоры автосцепки и предохранительные планки.

Крышки люков, образующие пол кузова, служат для выгрузки сыпучего груза из вагона при открытом положении. В восьмиосных полувагонах применяются типовые крышки люков, взаимозаменяемые с крышками люков четырех- и шестиосных вагонов. Для облегчения закрытия крышек каждая из них снабжена торсионным устройством. К подкрепляющим элементам крышек относятся: боковые, передняя и средняя балки, а также усиливающая планка. Запор крышки люка состоит из закидки, сектора и планки. Закидка имеет два зуба: при закрытии крышки вначале закидку ставят на нижний зуб, а затем через скобу крышку подтягивают ломом так, чтобы запорные кронштейнызахватывались верхним основным зубом закидки.

Сектор служит для фиксации закидки в закрытом положении и предупреждения ее самопроизвольного открывания, а следовательно, крышки люка.

Торсион представляет собой упругий стержень с отогнутыми концами. Одним концом он шарнирно закреплен в крышке, а другим соединен с качающимся рычагом, также шарнирно связанным с хребтовой балкой. При открывании запоров крышка под действием массы груза падает вниз и закручивает торсион, в результате чего в нем появляются силы упругости, а на концах – реакции, стремящиеся поднять крышку в горизонтальное положение. После выгрузки эти силы облегчают подъем и закрытие крышки люка. Груз через открытые люки высыпается из кузова по обе стороны самотеком. Кроме того, восьмиосные полувагоны можно разгружать на вагоноопрокидывателях, которыми оснащены крупные потребители перевозимых в них сыпучих грузов.

Рама и подкрепляющие элементы кузова изготовлены из низколегированной стали 09Г2Д, а обшивка – из стали 10ХНДП.

В эксплуатации используется огромный и весьма разнообразный парк тележек, имеющий многочисленные конструктивные особенности.

Таблица 5.2 – Основные технические характеристики тележек грузовых вагонов

Рисунок 5.1 – Восьмиосный универсальный полувагон

Рама кузова имеет хребтовую, две концевые, две шкворневые и восемь промежуточных поперечных балок. Хребтовая балка сварена из двух Z-образных профилей с локальными усилениями и в месте соединения перекрытых двутавром. На двутавре крепят петли, на которые навешивают крышки разгрузочных люков. В консольной части хребтовой балки установлены передние и задние упоры автосцепки и предохранительные планки.

Крышки люков, образующие пол кузова, служат для выгрузки сыпучего груза из вагона при открытом положении. В восьмиосных полувагонах применяются типовые крышки люков, взаимозаменяемые с крышками люков четырех- и шестиосных вагонов. Для облегчения закрытия крышек каждая из них снабжена торсионным устройством. К подкрепляющим элементам крышек относятся: боковые, передняя и средняя балки, а также усиливающая планка. Запор крышки люка состоит из закидки, сектора и планки. Закидка имеет два зуба: при закрытии крышки вначале закидку ставят на нижний зуб, а затем через скобу крышку подтягивают ломом так, чтобы запорные кронштейнызахватывались верхним основным зубом закидки.

Сектор служит для фиксации закидки в закрытом положении и предупреждения ее самопроизвольного открывания, а следовательно, крышки люка.

Торсион представляет собой упругий стержень с отогнутыми концами. Одним концом он шарнирно закреплен в крышке, а другим соединен с качающимся рычагом, также шарнирно связанным с хребтовой балкой. При открывании запоров крышка под действием массы груза падает вниз и закручивает торсион, в результате чего в нем появляются силы упругости, а на концах – реакции, стремящиеся поднять крышку в горизонтальное положение. После выгрузки эти силы облегчают подъем и закрытие крышки люка. Груз через открытые люки высыпается из кузова по обе стороны самотеком. Кроме того, восьмиосные полувагоны можно разгружать на вагоноопрокидывателях, которыми оснащены крупные потребители перевозимых в них сыпучих грузов.

Рама и подкрепляющие элементы кузова изготовлены из низколегированной стали 09Г2Д, а обшивка – из стали 10ХНДП.

В эксплуатации используется огромный и весьма разнообразный парк тележек, имеющий многочисленные конструктивные особенности.

Таблица 5.2 – Основные технические характеристики тележек грузовых вагонов

Основной тип тележки, эксплуатируемой под грузовыми вагонами – двухосная с литыми боковыми рамами типа ЦНИИ-ХЗ (модель 18-100) (ЦНИИ – прежнее название ВНИИЖТ, разработавшего данную конструкцию, Х – первая буква фамилии автора Ханина, 3 – третий вариант). Данная тележка имеет достаточную прочность и надежность в эксплуатации.

Не модернизированная Модернизированная

Рисунок 5.2 – Тележка ЦНИИ-ХЗ, модели 18-100

Модернизация тележки с установкой износостойких элементов в узлах трения производится при плановых видах ремонта. На тележках ставятся клейма букв «РМ» белой краской на верхнем поясе консольной части надрессорной балки, рядом с клеймами о производстве плановых видов ремонта. Данные тележки должны обеспечить пробег вагона по узлам и деталям, с установленными износостойкими элементами в узлах трения, до следующего планового вида ремонта, но не менее 160 тыс. км. Тележка модели 18-100, рассчитанная на конструкционную скорость движения 120 км/час, состоит из двух колесных пар 1 с четырьмя буксовыми узлами, двух литых рам 2, надрессорной балки 3 (с подпятником 9 и 2-мя скользунами 10), двух комплектов центрального подвешивания 6 с фрикционными клиньями гасителей колебаний 5 и тормозной рычажной передачи 8.

Рисунок 5.3 – Тележка грузовая модели 18-100

Боковая рама 2 отлита из стали марок 20Л, 20ГЛ, 20ФТЛ, 20Г1ФЛ и предназначена для восприятия нагрузок, передаваемых от кузова вагона, передачи их на колесные пары. Боковая рама имеет объединенные пояса и колонки, образующиеся в средней части проём для размещения комплекта центрального рессорного подвешивания, а по концам – буксовые проёмы. Средний проём по бокам в верхней части с каждой стороны имеет направляющие, к которым приклепаны сменные фрикционные планки (неподвижные, подвижные), изготовленные из термически обработанной стали. С внутренней стороны боковой рамы опорная плита, для размещения рессорного комплекта, переходит в предохранительные полки для наконечников триангелей на случай обрыва подвесок. Для установки подвесок триангеля на внутренней поверхности боковой рамы размещены кронштейны. На раме имеются полки с овальными отверстиями, служащие опорами для балки авторежима. Рессорное подвешивание тележки состоит из двух комплектов, каждый из которых имеет пять, шесть или семь двухрядных цилиндрических пружин и два фрикционных клиновых гасителя колебаний. Пять пружин устанавливают в тележки грузовых вагонов грузоподъёмностью до 50 т. шесть – до 60 т. и семь – более 60 т. Надрессорная балка 3 литая коробчатого сечения из стали марок 20Л, 20ГЛ, 20ФТЛ или 20Г1ФЛ, имеющая полую конструкцию замкнутого поперечного сечения и форму, близкую к брусу равного сопротивления изгибу. Она отлита вместе с подпятником, служащим опорой кузова вагона, опорами для скользунов и гнездами для фрикционных клиньев. На каждой из двух опор скользунов размещаются перевернутые коробки (колпаки скользунов) с регулировочными прокладками. Такая конструкция по сравнению с применяемой ранее (коробки отливались заодно с надрессорной балкой, а вкладыши скользуна укладывались в них, что в эксплуатации приводило к накоплению продуктов износа и недопустимому уменьшению зазоров между скользунами тележки и кузова вагона) обеспечивает самоудаление продуктов износа и постоянство отрегулированных зазоров между скользунами. На верхнем поясе надрессорной балки расположено подпятниковое место для опоры пятника вагона.

|

Технологический процесс ремонта вагонов