|

Разработка технологического процесса ковки

|

|

|

|

Исходными данными для разработки технологии изготовления заготовки кованого валка холодной прокатки являются чертёж детали и марка стали поковки. Эскиз рабочего валка стана холодной прокатки из стали 9X2МФ представлен на рис. 4.

Рис. 4. Эскиз рабочего валка стана холодной прокатки

Поковка такой формы относится ко второй группе сложности. Для назначения ковочных операций разработан эскиз поковки, а для этого предварительно назначены основные припуски, допуски и напуски на размеры детали в соответствии с ГОСТ 7062 – 90. Эскиз поковки показан на рис. 5.

Рис. 5. Эскиз поковки валка холодной прокатки

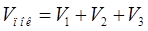

Судя по размерам поковки, она должна изготовляться на гидравлическим прессе. /2/ Разобьём объём поковки  на три части так, как показано на рис. 5 /2, 3/:

на три части так, как показано на рис. 5 /2, 3/:

, (4.1)

, (4.1)

где  ,

,  ,

,  объём каждой из частей соответственно.

объём каждой из частей соответственно.

Объём  можно представить, как

можно представить, как

, (4.2)

, (4.2)

где  – длина участка I,

– длина участка I,

– диаметр участка I.

– диаметр участка I.

Найдём объём  :

:

.

.

Аналогично рассчитываются объёмы  и

и  :

:

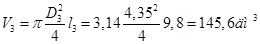

;

;

.

.

Соответственно объём поковки будет равен

.

.

Масса поковки:

, (4.3)

, (4.3)

где  – плотность материала поковки, в данном случае

– плотность материала поковки, в данном случае  .

.

Рассчитаем массу поковки:

кг.

кг.

Длина обрубка  с каждой стороны поковки валка составит

с каждой стороны поковки валка составит

дм.

дм.

Объём обрубка  :

:

.

.

Масса двух обрубков:

кг.

кг.

Для определения массы слитка, принятой за 100%, примем отход с его прибыльной части равным 23%, с донной части – 3% и угар металла от двух нагревов 4%, в сумме получим 23+3+4=30%. Таким образом, допускаемый процент использования металла слитка на поковку с обрубками и темплетом составляет  =100 – 30=70%.

=100 – 30=70%.

|

|

|

Теоретическая масса слитка:

кг. (4.4)

кг. (4.4)

Из слитков, отливаемых на заводе, ближайшим по массе к теоретическому будет являться слиток массой 12900 кг. Во избежание образования трещин слиток передаётся из сталеплавильного в прессовый цех горячим.

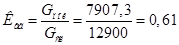

Коэффициент выхода годного:

. (4.5)

. (4.5)

Назначаем режим нагрева слитков исходя из максимального размера поперечного сечения (с учётом заводской технологической инструкцией по нагреву слитков и заготовок под ковку И 213–99). Температура начала ковки для стали 9Х2МФ установлена 1180º С, окончания ковки – не ниже 750 и не выше 800º С.

Технологический процесс ковки рабочего валка на прессе приведён в табл. 3, а эскизы ковочных переходов показаны на черт. 110600.06.00.00.00 ТЧ.

Вся технологическая цепочка в кузнечно-прессовом цехе, с учётом расположения основного технологического оборудования прессового участка (см. черт. 110600.06.00.00.00 ВО), будет выглядеть следующим образом. Горячие слитки из сталелитейного цеха передаются в вагоне-термосе на прессовый участок. Затем с помощью крана 11 слитки загружают в нагревательные печи 7, 8 или 9 для нагрева до ковочной температуры. После достижения требуемого нагрева один из слитков с помощью крана 6 подаётся к гидравлическому прессу 5.

Таблица 3. Технологический процесс ковки рабочего валка на прессе

| Выносы | Основные операции | Применяемый инструмент |

| 1 | Ковка цапфы под патрон. Биллетировка. Рубка излишка | Бойки: нижний вырезной, верхний плоский; патрон. Топор односторонний |

| Осадка на диаметр 1225 мм | Осадочные плиты: верхняя сферическая, нижняя вогнутая сферическая с отверстием | |

| Проковать на 700 мм, l =2600 мм. Забить углы. | Бойки: верхний плоский, нижний плоский; патрон; кронциркуль | |

| 2 | Проковать на диаметр 560 мм, l =5100 мм | Бойки: верхний плоский, нижний вырезной; патрон; кронциркуль |

| Разметка и надрубка участков I, II и III валка | Бойки: верхний плоский, нижний вырезной; патрон; раскатка; линейка | |

| Проковать участки I и III на диаметр 435 мм, l =1500 мм. Оставить утолщение под надруб | Бойки: верхний плоский, нижний вырезной; патрон; кронциркуль | |

| Надрубка поддона и поковки | Топор односторонний | |

| Правка до поковочных размеров. Отделка поверхности. | Бойки: верхний плоский, нижний вырезной; патрон; кронциркуль | |

| Рубка поддона и поковки | Топор односторонний | |

| Маркировка поковки и отходов. Отправить в горячем состоянии на копёж | Клейма |

|

|

|

На гидравлическом прессе 5 с помощью крана 6 и манипулятора 3 осуществляется процесс ковки. Промежуточные нагревы проводят также в печах 7, 8 или 9. После завершения процесса ковки поковки с помощью крана 6 загружают на передаточную тележку 1, которая передаёт их на термический участок, где происходит копёж поковок, а затем их первичная термообработка.

|

|

|