|

Расчёт усилия ковочного пресса

|

|

|

|

Расчёт усилия ковочного пресса необходимо вести для самой энергоёмкой операции в конкретной технологической цепочки ковки. В нашем случае такой операцией является осадка. /3/

Итак, требуется определить усилие пресса для осадки биллета из стали марки 9Х2МФ диаметром  =870 мм, высотой

=870 мм, высотой  =2160 мм до диаметра

=2160 мм до диаметра  =1225 мм и высоты

=1225 мм и высоты  =1080 мм.

=1080 мм.

Необходимое усилие пресса для осадки:

, (5.1)

, (5.1)

где F – площадь поперечного сечения поковки после осадки,  ;

;

р – удельное усилие.

Удельное усилие можно представить, как

, (5.2)

, (5.2)

где  – предел текучести;

– предел текучести;

– скоростной коэффициент, равный при ковке на прессах

– скоростной коэффициент, равный при ковке на прессах  =1;

=1;

– масштабный коэффициент, равный в данном случае

– масштабный коэффициент, равный в данном случае  =0,5;

=0,5;

– коэффициент, учитывающий условия контактного трения, форму и соотношение размеров деформируемой заготовки.

– коэффициент, учитывающий условия контактного трения, форму и соотношение размеров деформируемой заготовки.

Для случая горячей осадки цилиндра при  :

:

, (5.3)

, (5.3)

где  – коэффициент контактного трения при свободной ковке,

– коэффициент контактного трения при свободной ковке,  =0,5.

=0,5.

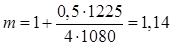

Произведём расчёт по формуле (5.3):

.

.

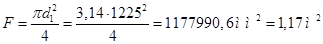

Площадь заготовки после осадки:

.

.

Рассчитаем среднее сопротивление деформации  при осадке по методике ЧГТУ.

при осадке по методике ЧГТУ.

, (5.4)

, (5.4)

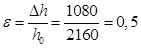

где  – степень деформации,

– степень деформации,  ;

;

K0 – базовое сопротивление деформации;

– соответственно коэффициенты учета влияния скорости, степени и температуры на сопротивление деформации;

– соответственно коэффициенты учета влияния скорости, степени и температуры на сопротивление деформации;

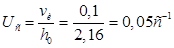

Uc – средняя скорость деформации,  , где

, где  – скорость движения траверсы пресса.

– скорость движения траверсы пресса.

Для стали 9Х2МФ: K0=2733 МПа, Ku=0,148, Ke=0,1993, Kt=0,00244.

Произведём расчет по формуле (5.4):

МПа.

МПа.

Рассчитаем удельное усилие по формуле (5.2):

МН/м2.

МН/м2.

Необходимое усилие пресса для осадки найдем по формуле (5.1):

|

|

|

МН.

МН.

Таким образом, усилие пресса необходимое для осадки меньше номинального усилия гидравлического ковочного пресса ( , см. табл. 2), который используют для ковки заготовок валков холодной прокатки в условиях «ОРМЕТО-ЮУМЗ», поэтому и по разработанной технологии его применение возможно.

, см. табл. 2), который используют для ковки заготовок валков холодной прокатки в условиях «ОРМЕТО-ЮУМЗ», поэтому и по разработанной технологии его применение возможно.

Расчёт часовой и годовой производительности пресса

Часовая производительность гидравлического ковочного пресса усилием 6000 тс в зависимости от группы сложности поковок представлена в табл. 4. /4/

Таблица 4. Часовая производительность гидравлического ковочного

пресса усилием 6000 тс

| Группа сложности поковок | Производительность пресса, кг/ч |

| I | 9500 |

| II | 6200 |

| III | 4600 |

| IV | 2800 |

| V | 1500 |

Средняя часовая производительность по всем группам сложности поковок равна

, (6.1)

, (6.1)

где  ,

,  ,

,  ,

,  ,

,  – доля поковок каждой группы сложности в общем объёме производства поковок на прессе;

– доля поковок каждой группы сложности в общем объёме производства поковок на прессе;

,

,  ,

,  ,

,  ,

,  – часовая производительность каждой группы сложности поковок (см. табл. 4).

– часовая производительность каждой группы сложности поковок (см. табл. 4).

Доля поковок каждой группы сложности в общем объёме производства поковок на прессе представлена в табл. 5 (по производственным данным).

Таблица 5. Доля поковок каждой группы сложности в общем объёме производства поковок на прессе

| Группа сложности поковок | I | II | III | IV | V |

| Доля поковок каждой группы сложности в общем объёме производства поковок на прессе, % | 20 | 30 | 30 | 10 | 10 |

Средняя часовая производительность составит

.

.

Годовой фонд рабочего времени пресса:

, (6.2)

, (6.2)

где  – номинальное время работы в году – всё календарное время за вычетом выходных и праздничных дней,

– номинальное время работы в году – всё календарное время за вычетом выходных и праздничных дней,  =6144 ч (при работе в три смены);

=6144 ч (при работе в три смены);

– время на планово-предупредительные ремонты,

– время на планово-предупредительные ремонты,  =480 ч/год;

=480 ч/год;

– время планируемых простоев,

– время планируемых простоев,  =1200 ч/год.

=1200 ч/год.

Годовой фонд рабочего времени пресса составит

|

|

|

.

.

Расчетная годовая производительность пресса равна

, (6.3)

, (6.3)

Рассчитаем  по формуле (6.3):

по формуле (6.3):

т/год.

т/год.

Определение расхода энергоносителей, бойков и вспомогательных материалов

Расход металла

Металл – основной материал в цехе. Применяют разные методы определения количества металла  , необходимого для выполнения заданной цеху годовой программы выпуска поковок.

, необходимого для выполнения заданной цеху годовой программы выпуска поковок.

Общая годовая потребность металла:

.

.

Расход энергоносителей

В кузнечнопрессовых цехах применяют следующие виды энергоносителей: вода, электроэнергия и топливо. /4/

Воду высокого давления используют в гидравлических и парогидравлических прессах. Вода низкого давления применяется в очистных и моечных установках, для охлаждения ручного инструмента, арматуры нагревательных печей и бытовых нужд. Расход воды в гидропрессах мал, она используется только на подпитку гидросистем насосно-аккумуляторных станций. На охлаждение кузнечного инструмента в среднем расходуется 0,01 – 0,015м3/ч; на поливку полов – 0,6 – 0,8 м3 на 1000 м2 на одну поливку; на охлаждение заслонок нагревательных печей – 0,8 – 1 м3/ч на 1 м2 площади пода печей, имеющих охлаждаемые заслонки.

Электроэнергию применяют в основном для привода электродвигателей, освещения и в электронагревательных установках. Расход электроэнергии определим по установленной мощности технологического и подъёмно-транспортного оборудования прессового участка, исходя из удельного показателя мощности 0,15 кВт на 1 т поковок /4/:

Топливо для кузнечных печей должно удовлетворять следующим требованиям: давать необходимую рабочую температуру в печи в пределах 13500…14000С, удовлетворять условиям для достижения компактности конструкции печи, высокого коэффициента полезного действия и полноты сжигания; гарантировать высокую производительность печи, давать возможность легко регулировать тепловой режим печи с применением автоматических приборов для регулирования; обеспечивать чистоту и гигиеничность работы печи. На «ОРМЕТО-ЮУМЗ» все печи работают на природном газе.

Газообразное топливо обладает рядом преимуществ. Легкая смешиваемость газа с воздухом обеспечивает его сжигание с минимальным избытком воздуха; возможность в крупных печах подогрева не только воздуха, но и газа ведет к дальнейшему снижению удельного расхода топлива.

|

|

|

Расход топлива будем вести на основании имеющихся отчетно-статистических данных об удельном расходе топлива на тонну выпускаемых цехом поковок. Для нагрева в пламенных печах /4/ 1 тонны поковок необходимо 0,1…0,3 тонны условного топлива (принято, что 1 кг условного топлива дает 2,93*104 кДж). Расчет годового расхода в тоннах условного топлива более удобен, чем теоретический, потому что предусматривает возможный переход с одного вида топлива на другой (например, переводной коэффициент для природного газа равен 0,15). Произведем расчет годовой потребности условного топлива помножив удельный расход на годовую производительность:

тонн/год

тонн/год

Топливо применяется также и для термической обработки поковок. При определении расхода топлива на термообработку считают, что в среднем на 1 т термически обрабатываемых поковок расходуется 315…355*104 кДж тепловой энергии или 0,108…0,122 т условного топлива /4/. Годовой расход топлива на термообработку составит

тонн/год

тонн/год

Суммарная годовая потребность в топливе составит

тонн/год.

тонн/год.

Расход инструмента и вспомогательных материалов

Расход вспомогательных материалов, оснастки и инструмента при ковке на прессах на 1 т поковок из низко- и среднелегированных сталей составляет, кг: оснастка (бойки, оправки, осадочные плиты, подкладные кольца, прошивки) 20; инструмент (топоры, раскатки, обжимки, пробойники, клещи) 5; огнеупоры (песок, глина) 30; обтирочные материалы (ветошь) 1; термоизоляционные материалы (асбест) 0,2; смазочные материалы 0,25; краски 0,1. /5/

Произведём расчёт годового расхода инструмента и вспомогательных материалов помножив расход на 1 т поковок на годовую производительность. Расчеты сведём в табл. 6.

Таблица 6. Годовой расход инструмента и вспомогательных материалов

| Наименование вспомогательных материалов и инструмента | Годовой расход, кг |

| оснастка | 357120 |

| инструмент | 89280 |

| огнеупоры | 535680 |

| обтирочные материалы | 17856 |

| термоизоляционные материалы | 3571,2 |

| смазочные материалы | 4464 |

| краски | 1785,6 |

|

|

|

|

|

|