|

Расчет размера партий деталей

|

|

|

|

После определения ведущей операции по позиции детали составляется расчетная таблица размеров партий деталей. Ее форма имеет следующий вид:

Таблица 3. Расчет размеров партий деталей

| N детали | N ведущей операции | Тшт (час) | ТПЗ (час) |

| np (шт) | Rр (дни) | Rпр (дни) | nпр (шт) |

| 1 | 2 | 0,035 | 0,7 | 0,05 | 400 | 7 | 12 | 800 |

| 2 | 2 | 0,052 | 0,7 | 0,05 | 269.2 | 6 | 12 | 797.92 |

| 3 | 2 | 0,026 | 0,7 | 0,05 | 538.4 | 15 | 12 | 566.67 |

| 5 | 4 | 0,035 | 0,7 | 0,05 | 400 | 16 | 12 | 491.67 |

Расчет потребности в производственных ресурсах

Для серийного участка производства при построении производственного процесса в пространстве и во времени, необходимо определить расчетную потребность в двух видах ресурсов: производственного оборудования и в основных производственных рабочих.

Расчет трудоемкости годовой производственной программы

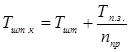

В основе расчета этой потребности лежит трудоемкость производственной программы, которую определяют на основе нормы штучно-калькуляционного времени по формуле:

,

,

где  - норма штучного времени на выполнение операции,

- норма штучного времени на выполнение операции,

- подготовительно-заключительное время на операцию,

- подготовительно-заключительное время на операцию,

– принятый размер партии деталей.

– принятый размер партии деталей.

Таблица 4. Пример расчета штучно-калькуляционного времени

| N детали | N операции | Тшт (час) |  (час)

(час)

| Тшт. к. (час) |

| 1 | 1 4 5 3 7 2 6 | 0,082 0,035 0,054 0,068 0,032 0.092 0.210 | 0,4 0,7 0,7 0,3 0,3 0,7 0,2 | 0,0825 0,0359 0,0549 0,0684 0,0324 0.0929 0.2103 |

| 2 | 1 4 5 3 7 2 6 | 0,041 0,052 0,061 0,100 0,100 0,074 0,220 | 0,4 0,7 0,7 0,3 0,3 0,7 0,2 | 0,0415 0,0529 0,0619 0,1004 0,1004 0,0749 0,2203 |

| 3 | 4 2 1 3 6 5 | 0,038 0,026 0,074 0,066 0,100 0,042 | 0,4 0,7 0,7 0,7 0,7 0,3 | 0,0384 0,0269 0,0749 0,0669 0,1009 0,0424 |

| 5 | 5 6 7 1 2 3 4 | 0,035 0,035 0,075 0,035 0,126 0,192 0.042 | 0,4 0,4 0,7 0,7 0,7 0,7 0,3 | 0,0354 0,0354 0,0759 0,0359 0,1269 0,1929 0.0424 |

|

|

|

На основе штучно-калькуляционного времени ведется расчет длительностей операционных циклов и трудоемкости обработки годовой производственной

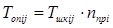

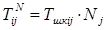

Расчет ведется по формуле:

,

,

где

где

– длительность операционного цикла по обработке j-ой детали на i-ой операции;

– длительность операционного цикла по обработке j-ой детали на i-ой операции;

– норма штучно-калькуляционного времени по обработке детали каждого наименования на операции;

– норма штучно-калькуляционного времени по обработке детали каждого наименования на операции;

- принятый размер партии по j-ой детали;

- принятый размер партии по j-ой детали;

– трудоемкость годовой производственной программы по обработке j-ой детали на i-ой операции;

– трудоемкость годовой производственной программы по обработке j-ой детали на i-ой операции;

– годовая программа выпуска j-ой деталей.

– годовая программа выпуска j-ой деталей.

Таблица 5. Расчет трудоемкости обработки партий деталей

| N детали | N операции | Модель станка |  (час)

(час)

|  (час)

(час)

|  (час)

(час)

|

| 1 | 1 4 5 3 7 2 6 | 1А616 6М11В 6Н80 3Б153 3Б153 6С12 2А125 | 0,0825 0,0359 0,0549 0,0684 0,0324 0.0929 0.2103 | 66 28.72 43.92 54.72 25.92 74.32 168.24 | 1584 689.28 1054.08 1313.28 622.08 1783.68 4037.79 |

| 2 | 1 4 5 3 7 2 6 | 1А616 6М11В 6Н80 3Б153 3Б153 6С12 2А125 | 0,0415 0,0529 0,0619 0,1004 0,1004 0,0749 0,2203 | 33.11 42.21 49.39 80.11 80.11 59.76 157.78 | 794.73 1013.04 1185.39 1922.66 1922.66 1434.34 4218.75 |

| 3 | 4 2 1 3 6 5 | 1А616 6М11В 6Н80 6С12 6М12 3Г71 | 0,0384 0,0269 0,0749 0,0669 0,1009 0,0424 | 21.76 15.24 42.44 37.91 57.18 24.03 | 522.24 365.84 1018.64 909.84 1372.24 576.64 |

| 5 | 5 6 7 1 2 3 4 | 3Б153 3Б153 6М11В 6Н82 6С12 6М118 336 | 0,0354 0,0354 0,0759 0,0359 0,1269 0,1929 0.0424 | 17.41 17.41 37.32 17.65 60.43 94.84 20.85 | 332.76 332.76 713.46 337.46 1192.86 1813.26 398.56 |

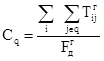

Расчет потребности в производственном оборудовании

Расчет потребности в производственном оборудовании. Расчетное количество оборудования данной группы определяется по формуле:

,

,

где  – трудоемкость обработки детали в каждой группе оборудования в плановом периоде,

– трудоемкость обработки детали в каждой группе оборудования в плановом периоде,

– действительный фонд времени работы единицы оборудования в плановом периоде.

– действительный фонд времени работы единицы оборудования в плановом периоде.

Принятое количество станков в каждой группе  определяется путем округления расчетного значения

определяется путем округления расчетного значения  целого в большую сторону, если дробная часть

целого в большую сторону, если дробная часть  превышает 0,1, и в меньшую сторону, если нет:

превышает 0,1, и в меньшую сторону, если нет:

|

|

|

Расчеты сводятся в таблицу.

Определяются коэффициенты загрузки оборудования по группам и в целом по участку:

;

;  .

.

Таблица 6. Расчет потребного количества оборудования

| №№ п.п. | Наименование оборудования | Модель станка | № детали | № операции |  (час)

(час)

|

|

|

|

|

|

| 1 | Токарно- винторезный | 1А616 | 1 2 3 5 5 | 1 1 4 5 6 | 1584 794.73 522.24 332.76 332.76 | 3566.49 | 0.77 | 1 | 0.77 |

|

| 2 | Вертикально- фрезерный | 6М11В | 1 2 3 5 | 4 4 2 7 | 689.28 1013.04 713.46 909.84 | 3325.62 | 0.72 | 1 | 0.72 | |

| 3 | Горизонтально-фрезерный | 6Н80 | 1 2 3 | 5 5 1 | 1054.08 1185.39 1018.64 | 3258.11 | 0.77 | 1 | 0.77 | |

| 4 | Горизонтально-фрезер ный | 6Н82 | 5 | 1 | 337.46 | 337.46 | 0.07 | 1 | 0.07 | |

| 5 | Кругло- шлифовальной | 3Б153 | 1 1 2 2 | 3 7 3 7 | 1313.28 622.081 922.66 1922.66 | 4933.48 | 1.07 | 2 | 0.54 | |

| 6 | Вертикально- фрезерный | 6С12 | 1 2 3 5 | 2 2 3 2 | 1783.68 1434.34 909.84 1192.86 | 5320.72 | 1.15 | 2 | 0.58 | |

| 7 | Сверлильный | 2А125 | 1 2 | 6 6 | 4037.79 4218.75 | 8256.54 | 1.79 | 2 | 0.90 | |

| 8 | Вертикально- фрезерный | 6М12 | 3 | 6 | 1372.24 | 1372.24 | 0.3 | 1 | 0.3 | |

| 9 | Плоско- шлифовальный | 3Г71 | 3 | 5 | 332.76 | 332.76 | 0.07 | 1 | 0.07 | |

| 10 | Вертикально- фрезерный | 6М118 | 5 | 3 | 1813.26 | 1813.26 | 0.39 | 1 | 0.39 | |

| 11 | Шлифовальный | 336 | 5 | 4 | 398.56 | 398.56 | 0.09 | 1 | 0.09 |

|

|

|