|

Выбор посадки для гладкого цилиндрического сопряжения и расчет калибров.

|

|

|

|

5.1 Выбор посадки для сопряжения «ось – распорная втулка»

Для сопряжения (пункт «б») ось – распорная втулка выберем посадку 45  ;

;

Обоснованием для этого является:

а) распорная втулка предназначена для ограничения смещения в осевом направлении внутренних колец подшипников качения и во время работы относительно оси неподвижна, а поэтому принят низкий, 11-й квалитет.

б) при сборке (разборке) подшипникового узла распорная втулка должна надеваться на ось свободно, поэтому принята посадка с большим зазорам.

в) при выборе такой посадки ось будет иметь уменьшение диаметра между посадочными местами подшипников качения, что облегчит сборку подшипникового узла.

5.2 Расчет исполнительных размеров калибров.

Исполнительным размером калибра называется размер, который проставляется на рабочем чертеже калибра. Исполнительный размер калибра вычисляется по принципу максимума металла, т.е. на чертеже должен быть записан тот размер, когда на детали будет наибольшее количество металла. Таким образом для калибра-пробки это будет наибольший размер, а для калибра-скобы – наименьший размер.

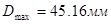

1. По ГОСТ 25347-82 определим предельные отклонения отверстия и вала и вычислим их предельные размеры:

а) для отверстия 45Н11(+0,16):  ;

;

, т.к. EI=0;

, т.к. EI=0;

б) для вала 45d11( ):

):  ;

;

;

;

2. По ГОСТ 24853-81 определим данные для расчета исполнительных размеров калибров:

а) для отверстия 45Н11: H=11мкм; Z=22мкм; У=0мкм;  =0.

=0.

б) для вала 45d11: H  =11; Z

=11; Z  =22мкм; У

=22мкм; У  =0мкм;

=0мкм;  =0; H

=0; H  =2,5мкм:

=2,5мкм:

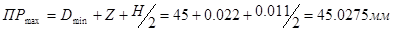

4. Вычислим исполнительные размеры проходного и непроходного калибров:

а) калибры (пробки) для контроля отверстия 45Н11:

|

|

|

; (5.1)

; (5.1)

; (5.2)

; (5.2)

(5.3)

(5.3)

Исполнительный размер калибра ПР 45,0275  мм.

мм.

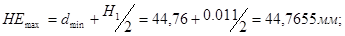

(5.4)

(5.4)

(5.5)

(5.5)

*сполнительный размер калибра НЕ 45,1655  мм.

мм.

б) калибры (скобы) для вала 45d11:

(5.6)

(5.6)

(5.7)

(5.7)

(5.8)

(5.8)

Исполнительный размер калибра ПР44,9035  мм:

мм:

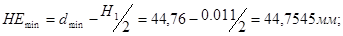

(5.9)

(5.9)

(5.10)

(5.10)

Исполнительный размер калибра НЕ 44,7655  мм;

мм;

Контрольные калибры.

Контрольные калибры предназначены для контроля рабочих калибров-скоб и представляют собой бес шкальные инструменты в виде шайб (колец), поэтому при расчете исполнительных размеров контрольных калибров они рассматриваются как валы.

а) контркалибры к скобам для вала 45d11:

(5.11)

(5.11)

(5.12)

(5.12)

Исполнительный размер калибра К-ПР44,8992  мм;

мм;

(5.13)

(5.13)

(5.14)

(5.14)

Исполнительный размер калибра К-НЕ44,76125  мм;

мм;

(5.15)

(5.15)

(5.16)

(5.16)

Исполнительный размер калибра К-И44,9225  мм;

мм;

Расчет размерной цепи.

По заданию на курсовое проектирование необходимо провести проверочный расчет размерной цепи, т.е. установить, обеспечивается ли в узле полная взаимозаменяемость при заданных размерах звеньев. Проверочный расчет размерной цепи будем вести по методу «минимума-максимума».

Исходные данные для расчета размерной цепи:

А  =0,2-0,5мм- замыкающие звено, толщина стопорного кольца;

=0,2-0,5мм- замыкающие звено, толщина стопорного кольца;

А  =100Н9-длина участка ступицы, увеличивающее звено;

=100Н9-длина участка ступицы, увеличивающее звено;

А  =19h7 – высота бурта крышки, уменьшающее звено;

=19h7 – высота бурта крышки, уменьшающее звено;

А  =19h7 – ширина подшипника, уменьшающее звено;

=19h7 – ширина подшипника, уменьшающее звено;

А4=65h9 – ширина бурта крышки подшипника, уменьшающее звено;

А5=5js10 – длина распорной втулки, уменьшающее вено;

А6=5js10 – толщина прокладки, увеличивающее звено.

Условие полной взаимозаменяемости в цепи:

1. допуск замыкающего звена ТА  должен быть меньше или равен заданному допуску [ТА

должен быть меньше или равен заданному допуску [ТА  ];

];

2. наибольшее значение замыкающего звена размерной цепи А  max должно быть меньше или равно наибольшему замыкающему звену заданному [А

max должно быть меньше или равно наибольшему замыкающему звену заданному [А  max];

max];

|

|

|

А  max<[А

max<[А  max]

max]

3. наименьшее значение замыкающего звена А  min должно быть больше или равно заданному значению замыкающего звена [А

min должно быть больше или равно заданному значению замыкающего звена [А  min];

min];

А  min>[А

min>[А  min]:

min]:

1.По ГОСТ25346-82 определим предельные отклонения и допуски составляющих звеньев:

А  =108Н9=1080.087;IT9=87мкм.

=108Н9=1080.087;IT9=87мкм.

А  =A3=19h7=19-0.021; IT7=21мкм.

=A3=19h7=19-0.021; IT7=21мкм.

А4=65h9=16+0.074; IT9=74мкм.

A5= A6=5js10=5-0.024; IT10=24

2. Определим номинальный размер замыкающего звена:

А  = А

= А  -(А

-(А  + А

+ А  +A4+A5+A6)=108-(19+19+65+5+5)=0

+A4+A5+A6)=108-(19+19+65+5+5)=0

3. Определим среднее отклонение Ес(А  ) замыкающего звена:

) замыкающего звена:

Ес(А  )=

)=

Ес(А  ;A3)=

;A3)=

Ес(А4)=

Ec(A5;A6)=

Ес(А  )= Ес(А

)= Ес(А  )-[ Ес(А

)-[ Ес(А  )+ Ес(А

)+ Ес(А  )+Ес(А4)+Ес(А5)+Ес(А6)]=

)+Ес(А4)+Ес(А5)+Ес(А6)]=

=0,044-((-0,01)+(-0,01)+(-0,037)+(-0,012)+(-0,012))=0,125 мкм

4.Найдем допуск замыкающего звена:

Т А  =Т А

=Т А  +Т А

+Т А  +Т А

+Т А  +Т∙А4+Т∙А5+Т∙А6=0,087+0,021+0,021+0,074++0,024+0,024=0,251мкм

+Т∙А4+Т∙А5+Т∙А6=0,087+0,021+0,021+0,074++0,024+0,024=0,251мкм

Допуск исходного звена:

[ТА  ]=[А

]=[А  max]- [А

max]- [А  min]=0,5-0,2=0,3мм

min]=0,5-0,2=0,3мм

Допуски составляющих звеньев оставим без изменения, т.к.

Т А  =0,251<[ТА

=0,251<[ТА  ]=0,3мм.

]=0,3мм.

5. Вычислим предельные размеры замыкающего звена:

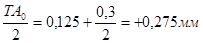

Еs(А  )= А

)= А  max= Ес(А

max= Ес(А  )+

)+

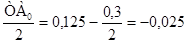

Еi(А  )= А

)= А  min= Ес(А

min= Ес(А  )-

)-  мм

мм

Сравним полученные результаты с заданными:

А  min= -0,025>[А

min= -0,025>[А  min]=0,2мм – условие не выполняется.

min]=0,2мм – условие не выполняется.

А  max=0,275<[А

max=0,275<[А  max]=3,1мм.

max]=3,1мм.

Расчеты показывают, что одно из условий не выполняется, а значит в узле не будет обеспечиваться полная взаимозаменяемость.

|

|

|

12 |