|

Материалы для изготовления воздуховодов

|

|

|

|

Для изготовления воздуховодов применяют металлические, неметаллические и металлопластиковые материалы, а также строительные конструкции. Материалы для изготовления воздуховодов выбирают в зависимости от характеристики транспортируемой по воздуховодам среды.

| Материалы для воздуховодов | ||

| Характеристика транспортируемой среды | Изделия и материалы | |

| Воздух с температурой не более 80°С при относительной важности не более 60 % | Бетонные, железобетонные и гипсовые вентиляционные блоки; гипсокартонные, гипсобетонные и арболитовые короба; тонколистовая, оцинкованная, кровельная, листовая, рулонная, холоднокатаная сталь; стеклоткань; бумага и картон; другие материалы, отвечающие требованиям указанной среды | |

| То же, при относительной влажности воздуха более 60 % | Бетонные и железобетонные блоки; тонколистовая оцинкованная, листовая сталь, листовой алюминий; пластмассовые трубы и плиты; стеклоткань; бумага и картон с соответствующей пропиткой; другие материалы, отвечающие требованиям указанной среды | |

| Воздушная смесь с химически активными газами, парами и пылью | Керамические и трубы; пластмассовые трубы и короба; блоки из кислотоупорного бетона и пластбетона; металлопласт; листовая сталь; стеклоткань; бумага и картон с соответствующими транспортируемой среде защитными покрытиями и пропиткой; другие материалы, отвечающие требованиям указанной среды | |

Примечание: Воздуховоды из листовой холоднокатаной и горячекатаной стали должны иметь покрытие, стойкое к транспортируемой среде.

Металлы

|

|

|

Углеродистая сталь обыкновенного качества по способу прокатки бывает горячекатаной, если заготовку предварительно нагревают, и холоднокатаной, т.е. без подогрева заготовки. По толщине такая сталь подразделяется на толстолистовую - толщиной 4 мм и более и тонколистовую - толщиной до 3,9 мм. Тонколистовая сталь толщиной от 0,35 до 0,8 мм называется кровельной.

Листовую горячекатаную сталь изготовляют в листах толщиной 0,4...16 мм, шириной 500...3800 мм, длиной 1200......9000 мм и в рулонах толщиной 1,2...12 мм, шириной 500...2200 мм. Применяют для изготовления воздуховодов общеобменной вентиляции и аспирации.

Листовую холоднокатаную сталь изготовляют в листах толщиной 0,35...0,65 мм и в рулонах толщиной 0,35...3 мм. Применяют для производства спирально-шовных воздуховодов.

Оцинкованную тонколистовую сталь выпускают с двусторонним оцинкованным покрытием, предохраняющим сталь от коррозии, в листах толщиной 0,5...3,0 мм, шириной 710...1500 мм. Применяют для изготовления только фальцевых воздуховодов.

Тонколистовую рулонную холоднокатаную углеродистую сталь используют шириной 100...1250 мм, толщиной 0.6...2 мм.

Холоднокатаную ленту из низкоуглеродистой стали толщиной 0,05...4 мм, шириной до 450 мм применяют для изготовления спирально-замковых воздуховодов.

При изготовлении воздуховодов и деталей вентиляционных систем широко используют конструкционные материалы - сортовую и фасонную сталь, а также алюминиевый прокат.

Полосовую сталь выпускают шириной от 12 до 200 мм, толщиной от 4 до 16 мм. Поставляют эти изделия в мотках или полосах в зависимости от размеров. Из полосовой стали изготовляют фланцы, средства крепления.

Угловую равнополочную сталь изготовляют профилей № 2...№ 16, что соответствует ширине полки в сантиметрах; толщина такой стали от 3 до 20 мм. Из стали изготовляют каркасы, фланцы воздуховодов.

Цветные металлы

Алюминий — серебристо-белый, легкий (ρ = 2700 кг/м3) и пластичный металл. Взаимодействуя с кислородом воздуха, алюминий покрывается тонкой и прочной пленкой оксида алюминия, которая хорошо защищает металл от коррозии. Из алюминия изготовляют фальцевые и сварные воздуховоды.

|

|

|

Листы из алюминия и алюминиевых сплавов, выпускаемые толщиной от 0,4 до 10 мм, шириной 400, 500, 600, 800 и 1000 мм, длиной 2000 мм, применяют для изготовления воздуховодов и отдельных деталей вентиляционных систем.

Уголки прессованные из алюминии и алюминиевых сплавов выпускают шириной полки от 10 до 250 мм. При одной и той же ширине полки профили могут быть различной толщины. Из уголков изготовляют отдельные элементы сетевого оборудования.

Алюминиевую фольгу выпускают толщиной от 0,05 до 0,4 мм и поставляют и рулонах. Используют фольгу для гибких гофрированных воздуховодов. Высота гофра 4 мм, расстояние между гофрами 10 мм. Такие воздуховоды легко изгибаются и служат для присоединения к местным отсосам.

Титан — серебристо-белый тугоплавкий металл, обладающий высокой коррозионной стойкостью (особенно к кислотам), достаточно пластичный, плотностью ρ=4500 кг/м3. Высокая прочность титановых сплавов сохраняется при температурах от —253 до +500 °С.

Технически чистый титан марки ВТ1-00 или ВТ1-0, а также низколегированные сплавы повышенной пластичности марки СТ4-0 или СТ4-1 в виде листов толщиной от 0,4 до 4 мм применяют для изготовления воздуховодов. Воздуховоды из титана изготовляют, как правило, сварными.

Медь — вязкий металл красноватого цвета, тепло- и электропроводный, достаточно пластичный, что позволяет обрабатывать его прокаткой, штамповкой, волочением. Медь в чистом виде, как правило, в вентиляционных системах не применяют; обычно используют сплавы меди с другими металлами. Сплав меди с цинком называется латунью. Латунь по сравнению с медью прочнее, пластичнее и тверже, устойчивее против коррозии и при литье обладает хорошей заполняемостью форм.

Медно-цинковые сплавы (латуни) выпускают семи марок: Л96, Л90, Л85, Л80, Л70, Л68, Л62 (цифры указывают средний процент меди в сплаве). Из латуни изготовляют искрозащищенное вентиляционное оборудование.

Металлопласты

Металлопласт - конструкционный материал, представляющий собой низкоуглеродистую холоднокатаную тонколистовую сталь, покрытую пленкой. Промышленность выпускает металлопласт двух видов: с одно- и двусторонним покрытием.

|

|

|

Металлопласт с односторонним покрытием выпускают в виде стальной ленты толщиной 0,5…1 мм, защищенной с одной стороны поливинилхлоридной пленкой толщиной (0,3±0,03) мм. Металлопласт поставляют в рулонах шириной полосы (1000±5) мм, массой до 5,5 т. Наружный диаметр рулона не более 1500 мм, внутренний (500 ±50) мм.

Металлопласт с двухсторонним покрытием представляет собой стальную ленту толщиной 0,5...0,8 мм, обе стороны которой защищены пленкой из модифицированного полиэтилена толщиной 0,45 мм.

Металлопласт обладает свойствами, присущими металлу и пластмассам; он пластичен, может быть подвергнут обработке на механизмах, изготовляющих фальцевые воздуховоды.

Неметаллы

Листы из пластифицированного поливинилхлорида (винипласт листовой) изготовляют из непластифицированной поливинилхлоридной композиции с добавлением вспомогательных веществ (стабилизаторов, смазочных материалов и др.) прессованием пленок или экструзией.

Листы из непластифицированного поливинилхлорида производят длиной не менее 1300 мм, шириной не менее 500 мм. Толщина листов зависит от их марки и составляет для листового винипласта: ВИ — от 1 до 20 мм; ВНЭ и ВП — от 1 до 5 мм; ВД — от 1,5 до 3 мм.

Листовой винипласт обладает высокой механической прочностью, хорошо поддается как ручной, так и механической обработке на обычных металлодеревообрабатывающих станках. При разогреве приобретает пластичность и легко формуется. После охлаждения нагретого винипласта все его механические свойства восстанавливаются. Винипласт — электроизолирующий материал.

Листовой винипласт применяю при изготовлении воздуховодов в качестве антикоррозионного материала, работающего при температуре от —20 до + 00 °С.

Полиэтилен — синтетический полимер, плотный, характеризующийся высокой химической стойкостью. Применяют при температуре до 60 °С. Из полиэтилена высокой плотности изготовляют пленку для вентиляционных воздуховодов, которая поступает на стройку в виде рулона, намотанного па втулку. В рулон наматывается 300...400 м пленки шириной до 4000 мм, толщиной от 30 до 200 мкм.

|

|

|

Стеклоткань — материал, образованный переплетением взаимно перпендикулярных нитей стеклянного волокна. Из стеклоткани СПЛ, пропитанной латексом, изготавливают гибкие армированные воздуховоды с применением клея и пружинной проволоки из углеродистой стали диаметром 2...2,5 мм.

Текстильные материалы

Виды воздуховодов

1. Круглые 2. Прямоугольные

Рис. 1. Детали сетей воздуховодов:

1 — прямые участки воздуховодов круглого (а) и прямоугольного (б) сечений;

II — узлы ответвлений воздуховодов круглого (в) и прямоугольного (г) сечений;

III — отводы и полуотводы воздуховодов круглого (д) и прямоугольного (е) сечений;

IV — переходы;

1 — тройник;

2 — переход;

3 — крестовины;

4 — заглушка

Рис. 2. Унифицированные детали воздуховодов круглого сечения: а - прямошовная прямая часть; б - спиральнозамковая прямая часть; фасонные части: в - отвод 90 град; г - отвод 30, 45, 60 град; д -переход симметричный до В = = 400 мм; е -переход несимметричный свыше В = 400 мм; ж -ниппель внутренний, предназначен для соединения прямых частей воздуховодов между собой; з -ниппель наружный, предназначен для соединения фасонных частей воздуховодов между собой; и -заглушка торцевая

Рис. 3. Унифицированные детали воздуховодов прямоугольного сечения: а - прямая часть: фасонные части; б - отвод 90 град; в -отвод 45 град; г - заглушка; д - утка; е - переход с прямоугольного сечения на круглое; ж - переход с прямоугольного сечения на прямоугольное

3. Полуовальные

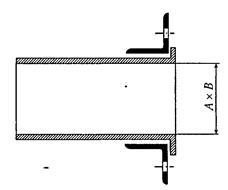

Рис. 4. Прямая часть полуовального воздуховода:

А — малая ось;

В — большая ось

Рис. 5. Фасонные части полуовальных воздуховодов:

а - отвод 90 град:

а1 - вертикальный;

а2 - горизонтальный;

б - переход несимметричный;

в - переход симметричный;

г - ниппель внутренний;

д - заглушка;

е - тройник;

ж - врезка в круг;

з - переход с овального сечения на круглое;

и - переход с овального сечения на прямоугольное

4. Спирально-замковые

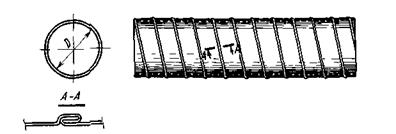

Рис. 6. Спирально-замковый воздуховод

Рис. 7. Схема установки (а) для производства спирально-замковых воздуховодов:

1 — разматыватель,

2 — механизм резки и сварки концов ленты,

3 — механизм обезжиривания ленты,

4 — лента,

5 — профилировочный стан,

6 — формовочная головка,

7 — спирально-замковая труба

5. Спирально-сварные

Рис. 8. Спирально-сварной воздуховод

|

|

|

6. Полужесткие и текстильные

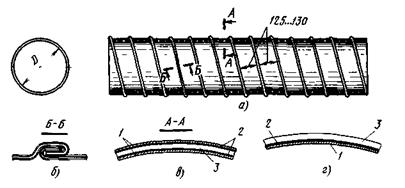

Рис. 9. Полужесткие воздуховоды:

а — принципиальная схема полужесткого воздуховода;

б — полужесткий воздуховод

Рис. 10. Текстильный воздуховод

7. Металлопластиковые

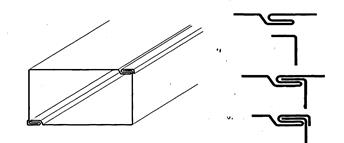

Рис. 11. Воздуховод из металлопласта:

а — общий вид,

б — конструкция шва,

в, г — двусторонний и односторонний металлопласт,

1— поливинилхлоридная пленка,

2 — клей,

3 — стальная лента

Фальцевые соединения

Рис. 12 Виды фальцевых соединений;

а - лежачий фальц,

6 -лежачий фальц с двойной отсечкой,

в - угловой фальц,

г- угловое фальцевое соединение с просечными защелками,

д - стоячий фальц,

е -зиговое соединение,

ж -реечное соединение

Рис. 13. Фальцевое соединение круглых элементов на зиге

Рис. 14. Лежачий фальц

Рис. 15. Стоячий фальц

Рис. 16. Угловой фальц

Рис 17.Питсбургский (московский) фальц

При изготовлении воздуховодов листы соединяются между собой:

- на сварке (встык или внахлестку)

- на фальцах

Сварные соединения

Рис. 1.2.1 Сварные соединения:

а — стыковые, 6 — нахлесточные

Рис 19. Схемы сварки круглых воздуховодов:

а — внахлестку,

6 — по отогнутым кромкам с одной стороны,

в — по отогнутым кромкам с двух сторон

Рис. 18. Классификация швов:

а — в зависимости от положения свариваемых деталей,

6 — по направлению усилий,

в — по длине,

г — по степени усиления

Рис. 20. Виды сварных соединений, применяемых при сварке металлических воздуховодов:

а — продольный шов для воздуховодов круглого и прямоугольного сечений, картин,

6 — кольцевой шов для отводов круглого сечения,

в — сварка круглых фланцев и фасонных частей воздуховодов прямоугольного сечения,

д — сварка прямоугольных фланцев и фасонных частей,

е — приварка фланцев прямоугольного и круглого сечений,

ж — прихватка фланцев прямоугольного сечения,

з — сварка спирально-сварных воздуховодов,

и — сварка вентиляционных коробов

Рис. 21. Схема сварки участка прямоугольного воздуховода:

а — сварка узлов,

6 — прихватка отвода к прямому участку

Рис. 22. Защелочный фальц

Способы соединения воздуховодов между собой

Фланцевые соединения

Фланцы из углового проката

Рис. 23. Фланец из угловой стали

Фланцы из профилированной оцинкованной ленты

Рис. 24. Фланец из Z-образной рейки:

Рис. 24. Фланец из Z-образной рейки:

1 - Z-рейка;

2 - С-рейка;

3 - уплотнение 8 х 15;

4 - уголок внутренний;

5 - уголок декоративный

Рис. 25. Фланец из профиля типа «шина»

Фланец из полосовой стали

Рис. 26. Фланец из полосовой стали фланцевых воздуховодов диаметром 100...375 мм

Фланец из листовой стали

Рис. 27. Фланец из тонколистовой стали с бортиками

Рис. 28. Положение замыкающего поперечного торцового

фальца на воздуховодах круглого сечения

Бесфланцевые соединения

Рис.29. Бесфланцевое соединение воздуховодов прямоугольного сечения:

а, б - последовательность подготовки воздуховодов;

в - сечение соединения;

г - соединение в сборе;

1 - профиль замка;

2 - резиновый уплотнитель;

3 - капроновый уголок;

4 - декоративный уголок;

5 - соединительная рейка;

6 - уголок жесткости

Раструбное (ниппельное) соединение

Рис. 30.Ниппельное соединение круглых воздуховодов

Бандажное соединение

Рис. 31. Бандажные соединения звеньев круглых воздуховодов:

а - с резиновыми уплотнителями;

б - с бутепроловым уплотнителем;

в - на заклепках;

г - с врезками при монтаже:

1 - бандаж;

2 - уплотнитель;

3 - стальные уголки;

4 - болт;

5 - патрубок;

6 - фартук;

7 - воздуховод;

8 - бандаж с бутепроловым уплотнителем;

9 - нижняя петля;

10 - бутепрол

Телескопическое соединение

Рис. 32. Телескопическое соединение воздуховодов:

Рис. 32. Телескопическое соединение воздуховодов:

а - на саморежущихся шурупах;

б - с помощью комбинированных заклепок;

1 - самонарезающийся шуруп;

2 - заклепка односторонней клепки

Рис. 33. Соединение деталей односторонней клепкой:

Рис. 33. Соединение деталей односторонней клепкой:

1,2 - детали;

3 - корпус заклепки;

4 - головка стержня;

5 - ослабленное сечение стержня;

6 - заклепочник или пистолет;

7 - цанга заклепочника;

8 – стержень.

Планочное соединение

Рис.34. Планочное соединение стальных

воздуховодов:

а - общий вид;

б - типы планок;

в - Т-образные рейки

Изготовление круглых воздуховодов

Рис. 2.1. Типовая технологическая планировка производственного участка изготовления воздуховодов на фальцевом соединении:

а - прямых участков;

6 - фасонных частей;

1- контейнер для металла;

2 - стол разметочный;

3 - ножницы гильотинные;

4 - листогибочный механизм;

5- вальцовочные механизмы;

6- рольганги;

7 - контейнеры для фланцев;

8 - машина точечной сварки;

9 - фальцепрокатные механизмы;

10- механизмы для офланцовки;

11- верстаки;

12 - окрасочный конвейер;

13 - механизм для

отбортовки прямоугольных воздуховодов;

14 - сварочный трансформатор;

15 - фальцеосадочный механизм;

16 - высечной механизм;

17 - механизм для отгиба криволинейных кромок;

18 -зигмашина;

19 -механизм для осадки угловых фальцев;

20 -выпрямитель селеновый

Последовательность изготовления

| Рабочий цикл | Операция | Оборудование и инструменты | Эскиз операции |

| Разметка и вырезка заготовок | Обрезать по двум сторонам стандартный лист под углом 90°(при необходимости) | Ножницы гильотиновые |

|

| Разметить элементы вентиляционной заготовки | Стол разметочный, шаблоны, чертилка, линейка, циркуль |

| |

| Вырубить уголки у элементов | Ножницы ручные пневматические |

| |

| Прямолинейная резка элементов по разметке | Ножницы гильотиновые |

| |

| Криволинейная резка элементов по разметке | Высечной механизм |

| |

| Заготовка полуфабрикатов | Прокатать фальц (прямой) | Фальцепрокатные механизмы |

|

| Прокатать криволинейный фальц и кромку | Механизм для образования криволинейных кромок |

| |

| Вальцевать (гнуть) элементы заготовок | Механизмы для вальцевания |

| |

| Листогибочные механизмы |

| ||

| Вырезать элементы из царги с образованием зига и гофра | Механизмы для изготовления отводов,шаблоны кольцевые, ролики |

| |

| Сборка элементов | Собрать вентиляционную заготовку, замкнуть и осадить фальц | Механизм для осадки фальцев |

|

| Собрать вентиляционную заготовку, замкнуть и осадить фальц | Слесарный верстак; молоток |

| |

| Собрать вентиляционную заготовку на зигах | Механизм для изготовления отводов |

| |

| Собрать элементы деталей на рейке и осадить | Слесарный верстак, киянка, молоток |

| |

| Офланцовка | Установить фланцы на концы собранных изделий и отбортовать на зеркало фланца или приварить |

| |

| Установить фланцы на концы собранных изделий и отбортовать на зеркало фланца или приварить | Полуавтоматы для сварки в среде со2 |

| |

| Окраска | Окраска воздуховодов и сушка | Окрасочный конвейер | |

| Комплектовка и маркировка | |||

| Укладка на склад или в контейнер |

|

|

|