|

Расчет режимов резания и основного времени

|

|

|

|

Операция 015 Токарная с ЧПУ.

Исходные данные:

Модель станка – 16К20Ф3;

Материал режущей части резца Т5К10;

Максимальная глубина резания: t =0,889 мм.

Переходы:

1. Установить, снять заготовку.

2. Точить цилиндрические поверхности: 7; 16; 10.

3. Переустановить.

4. Точить цилиндрические поверхности: 1; 2.

Переход 2.

Ι. Точение однократное

1) Находим табличное значение подачи

Sот = 0,27 мм/об t =0,889 мм

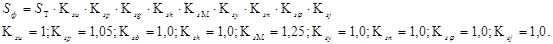

2) Находим фактическую подачу с учетом поправочных коэффициентов:

Sф = 0,1× 1,05×1,1 ×1,0× 1,0 × 1,25 × 1,0 × 1,0 ×1,0 × 1,0 = 0,35 мм/об

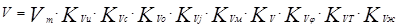

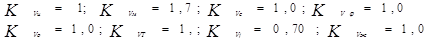

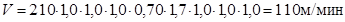

3) Находим табличную скорость и мощность резания

Vт = 210 м/мин Nт = 6,3 кВт

(2.4.6)

(2.4.6)

.

.

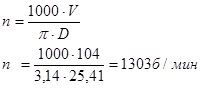

4) Определяем частоту вращения шпинделя по формуле:

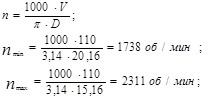

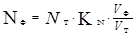

Принимаем nmax = 2311 об/мин; nmin = 1738 об/мин.

nср =  об/мин.

об/мин.

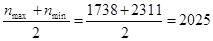

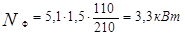

5) Определяем фактическую мощность резания:

Kn = 1,5 (2.4.8)

Kn = 1,5 (2.4.8)

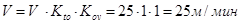

6) Находим минутную подачу:

ср (2.4.9)

ср (2.4.9)

Sм max = 0,35 ×2025 =709 мм/мин.

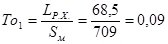

Расчет основного времени:

мин.

мин.

мин.

мин.

мин.

мин.

Переход 4.

1) Находим табличное значение подачи

Sот = 0,33 мм/об t = 25 мм

2) Находим фактическую подачу с учётом поправочных коэффициентов:

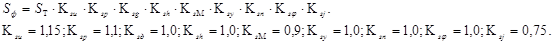

Sф = 0,33× 1,15×1,1 ×1,0× 0,9 × 1,0 × 1,0 × 1,0 × 0,75 × 1,0 = 0,28 мм/об

3) Находим табличную скорость и мощность резания

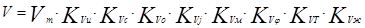

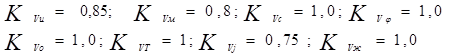

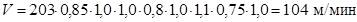

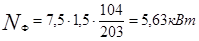

Vт = 203 м/мин

Nт =7,5 кВт

.

.

4) Определяем частоту вращения шпинделя по формуле:

5) Определяем фактическую мощность резания:

Kn = 1,5

Kn = 1,5

7) Находим минутную подачу:

ср

ср

Sм max = 0,28 × 1303 = 365 мм/мин.

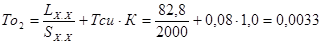

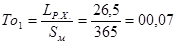

Расчет основного времени:

мин.

мин.

мин.

мин.

мин.

мин.

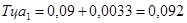

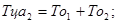

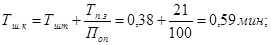

8) Определяем время работы цикла на операцию:

|

|

|

Операция 030 Шпоночно-фрезерная.

Переходы:

1. Снять, установить и закрепить заготовку.

2. Фрезеровать шпоночный паз.

Материал заготовки – сталь 45 ГОСТ1050–88; 200…210 НВ;

Режущий инструмент – фреза шпоночная Р6М5; Диаметр  =8 мм, число зубьев

=8 мм, число зубьев  =2.

=2.

Станок – шпоночно-фрезерный 692М.

Расчет режимов резания и основного времени

1. Глубина и ширина фрезерования: t =0,2 мм. B =8 мм. h =3 мм.

2. Число проходов: 1

3. Табличная скорость резания:  =25 м/мин.

=25 м/мин.

Поправочные коэффициенты:  =1;

=1;  =1;

=1;

4. Расчётный диаметр:  =8 мм.

=8 мм.

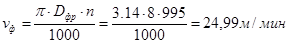

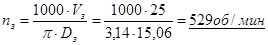

Расчётная частота вращения фрезы:

;

;

5. Определяем фактическую скорость резания:

(2.4.28)

(2.4.28)

6. Определяем минутную подачу:  =45 м/мин.

=45 м/мин.

7. Длина резания: l = 28 (по эскизу);

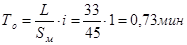

8. Расчёт основного времени:

; (2.4.29)

; (2.4.29)

Операция 040 Круглошлифовальная

Переходы:

1. Снять, установить и закрепить заготовку.

2. Шлифовать поверхность окончательно.

Исходные данные:

Материал заготовки – сталь 45;

Метод шлифования – врезное.

Диаметр до обработки d1= 15,06 мм (определен раньше)

Диаметр после обработки d2 = 15 мм (определен раньше)

Станок круглошлифовальный модели 3М150.

Выбор характеристик шлифовального круга

1) Размеры шлифовального круга:

Диаметр Dk = 400 мм (по паспорту станка)

Высота (ширина) Вк = 40 мм (по паспорту станка)

2) Принятая форма круга – П П (прямого профиля)

Материал – 24А (электрокорунд белый)

3) Характеристики круга:

Зернистость – 25 [ 3. с. 245, табл. 161 ]

Твердость – С1 [ 3.с. 249 ]

Номер структуры – 5 [ 3.с. 249, табл. 167 ]

Связка – керамическая К5 [ 3.с. 247 ]

Допустимая окружная скорость Vк = 35 м/с

Полное обозначение круга

ПП 400×40 24А 25Н С1 5 К5 35 м/с 1 кл. А ГОСТ 2424–83

1. Расчетный диаметр круга D = Dk = 400 мм.

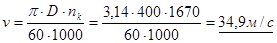

Расчетная частота вращения круга:

.

.

Принимаем по паспорту станка nкр = 1670 об/мин.

Фактическая скорость резания:

.

.

Расчетный диаметр заготовки Dз = d1= 15,06 мм.

Табличная окружная скорость заготовки:

Vз = 20…40 м/мин. [ 3. с. 301, табл. 55 ]

|

|

|

Принимаем Vз = 25 м/мин.

Частота вращения заготовки:

. (находится в паспортных пределах)

. (находится в паспортных пределах)

2. Табличная врезная (радиальная) подача на 1 оборот заготовки:

Sрад = 0,001…0,005 мм/об.

Принимаем радиальную подачу:

Sрад = 0,002 мм/об.

Скорость минутной врезной подачи:

(находится в паспортных пределах)

(находится в паспортных пределах)

Диаметры до и после обработки (по исходным данным):

d1= 15,06 мм, d2 = 15 мм.

Припуск на шлифование (на сторону):

. (2.5.5)

. (2.5.5)

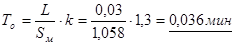

Расчетная длина хода L = h = 0,03 мм.

3. Число рабочих ходов i = 1.

Коэффициент, учитывающий время на выхаживание:

K = 1,2…1,3.

Принимаем K = 1,3.

4. Основное время на операцию:

.

.

Нормирование операции

010 Токарная с ЧПУ

Исходные данные:

1. Станок: токарно-винторезный с ЧПУ.

2. Модель станка: 16К20Ф3

3. Модель устройства ЧПУ – «Электроника НЦ-31», программаноситель – память.

4. Наименование детали – ось.

5. Обрабатываемый материал: сталь 45,

6. Способ установки детали – в трёх кулачковом патроне, в центрах.

7. Режущий инструмент в наладке – 1: Резец 2103–0002 Т5К10 (контурный).

Расчёт норм времени на данную операцию.

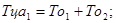

1. Цикловое автоматическое время на операцию:

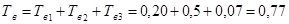

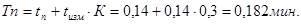

2. Вспомогательное время:

Установить и снять деталь: (карта 7, лист 1, позиция 8).

m = 0,314 кг.  = 0,20 мин.

= 0,20 мин.

Вспомогательное время на управление станком: (карта 14, лист 1, позиция 1; 4; 6)

= 0,5 мин.

= 0,5 мин.

Вспомогательное время на контрольное измерение: (карта 15, лист 5, позиция 1)

= 0,07 мин.

= 0,07 мин.

мин.

мин.

3. Подготовительно заключительное время:

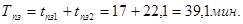

На организационную подготовку: (карта 21, лист 1, позиция 1; 2; 3; 4)

= 17 мин.

= 17 мин.

На наладку станка, приспособлений, инструмента, программных устройств: (позиция 8; 13; 25; 27 – 34)

=7+0,2+0,8+1+1,2+1,2+1,5+0,4+6+2,5+0,3=22,1 мин.

=7+0,2+0,8+1+1,2+1,2+1,5+0,4+6+2,5+0,3=22,1 мин.

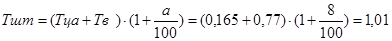

4. Процент времени на техническое, организационное обслуживание, отдых и личные надобности: (карта 16, позиция 2) а = 8%.

5. Определяем норму штучного времени:

мин. (2.5.7)

мин. (2.5.7)

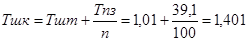

6. Определяем норму штучно-калькуляционного времени:

мин (2.5.12)

мин (2.5.12)

Операция 020 Шпоночно – фрезерная

Исходные данные:

Обрабатываемый материал: сталь 45.

Масса заготовки – 0,314 кг.

Величина партии изделий:  .

.

Станок – шпоночно – фрезерный: 6Р12

Способ установки заготовки – специальное приспособление.

Расчет норм времени

1.  [6. карта 16, лист 1]

[6. карта 16, лист 1]

2. Определяем вспомогательное время

|

|

|

=0,14 мин. [6. карта 31, позиция 2]

=0,14 мин. [6. карта 31, позиция 2]

3.  =0,08+0,06=0,14 мин. [6. карта 86, лист 4, позиция 85]

=0,08+0,06=0,14 мин. [6. карта 86, лист 4, позиция 85]

4. К=0,3. [6. карта 87, лист 1]

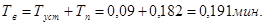

5. Суммарное вспомогательное время на переход:

6. Общее вспомогательное время на операцию:

(2.5.8)

(2.5.8)

7. Определяем время на обслуживание рабочего места и отдыха в долях от оперативного время:

a обс.= 3%; аот.л=4%. [6. карта 82], [6. карта 88]

8. Определяем подготовительно-заключительное время:

Тпз=10+7=17 мин. [6. карта. 32, поз. 1; 24]

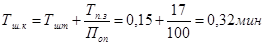

9. Норма штучного времени на операцию:

10. Штучно-калькуляционное время:

(2.5.10)

(2.5.10)

Операция 060 Круглошлифовальная

Исходные данные:

Масса заготовки 0,314 кг.

Установка заготовки – в центрах с хомутиком.

Величина операционной партии изделий Поп = 1 шт.

Контроль диаметра – ШЦ

Станок круглошлифовальный – модели 3М150.

Подача – автоматическая.

Расчет норм времени

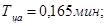

Основное время То = 0,036 мин

1. Туст = 0,26 мин [карта 6, лист 5.]

2. tп = 0,07 мин [карта 44, лист 3]

3. tизм = 0,19 мин [карта 86, лист 2, поз. 25]

4. К = 1 [карта 87]

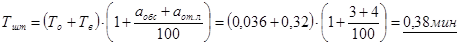

5. Суммарное вспомогательное время на переход:

Тп = tп + tизм · К = 0,07+0,19 · 1 = 0,26 мин.

6. Общее вспомогательное время на операцию:

Тв = Туст + Тп = 0,26 + 0,26 = 0,32 мин.

7. а обс = 3% [карта 32]

8. Тп.з = 7+6+1+7= 21 мин. [карта 45, поз. 2,6,7,10]

9. Определяем а от.л при автоматической подачи:

а от.л = 4%. [карта 88]

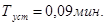

10.Норма штучного времени на операцию:

11. Штучно-калькуляционное время:

Таблица 2.12 Нормативы времени

| № операции. | Наименование операции. |

| Тв, мин. | % времени на технологическое обслуживание, отдых и личные надобности. | Тшт, мин. | Тпз, мин. | Тшт.к, мин. |

| 010 | Токарная с ЧПУ | 0,0723 | 0,77 | 8 | 1,01 | 39,1 | 1,401 |

| 020 | Шпоночно-фрезерная | 0,73 | 0,191 | 87 | 0,15 | 17 | 0,32 |

| 040 | Круглошлифовальная | 0,036 | 0,32 | 13 | 0,38 | 21 | 0,59 |

Конструкторская часть

|

|

|