|

С учетом температуры стенки

|

|

|

|

;

;

.

.

Удельная тепловая нагрузка со стороны воды:

Сравнивая (q1)I с (q2)I, приходим к выводу, что 91571,5>>52088, поэтому расчет температуры стенки продолжаем, задаваясь другим значением температуры стенки со стороны пара.

Второе приближение

Задаемся температурой стенки со стороны пара (tст1)II = 105 0С.

Температура пленки:  0С, тогда

0С, тогда  = 133-105 = 28 0С

= 133-105 = 28 0С

Для  = 14 0С:

= 14 0С:

= 58,46·10-2 Вт/(м·К);

= 58,46·10-2 Вт/(м·К);

= 999,2 кг/м3;

= 999,2 кг/м3;

= 2467,6 ·103 Дж/кг;

= 2467,6 ·103 Дж/кг;

= 1186 ·10-6 Па·с.

= 1186 ·10-6 Па·с.

По формуле (7):

Вт/(м2·К).

Вт/(м2·К).

Удельная тепловая нагрузка со стороны пара:

Рассчитываем температуру стенки со стороны воды по формуле (9):

0С.

0С.

При этой температуре для воды [2, табл. ХXXIX]

(Рrст2) = 2,158.

С учетом температуры стенки:

;

;

.

.

Удельная тепловая нагрузка со стороны воды:

И во втором приближении разница между (q1)ІІ и (q2)II более 5%

Расчет продолжаем, определяя tст1 графически по пересечению линий q1=f(tст1) и q2=f(tст2)

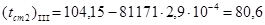

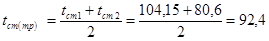

По найденному графически температуре (tст1)ІІІ=104,15С выполняем третий, проверочный расчет.

Температура пленки:  0С, тогда

0С, тогда  = 133-104,5 = 28,85 0С

= 133-104,5 = 28,85 0С

Для  = 14,425 0С:

= 14,425 0С:

= 58,56·10-2 Вт/(м·К);

= 58,56·10-2 Вт/(м·К);

= 999,15 кг/м3;

= 999,15 кг/м3;

= 2466·103 Дж/кг;

= 2466·103 Дж/кг;

= 1173 ·10-6 Па·с.

= 1173 ·10-6 Па·с.

По формуле (7):

Вт/(м2·К).

Вт/(м2·К).

Удельная тепловая нагрузка со стороны пара:

Рассчитываем температуру стенки со стороны воды по формуле (9):

0С.

0С.

При этой температуре для воды [2, табл. ХXXIX]

(Рrст2)= 2,1.

С учетом температуры стенки:

;

;

.

.

Удельная тепловая нагрузка со стороны воды:

Сравнивая (q1)III с (q2)ІІІ, приходим к выводу, что отклонение

т.е. не превышает 5%, поэтому расчет можем считать законченным.

Удельные тепловые потоки по обе стороны стенки равны (рис.2)

|

|

|

Рис. 2 Схема процесса теплопередачи

По формуле (7) коэффициент теплопередачи:

.

.

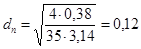

Площадь поверхности аппарата определяем по формуле (1):

м2,

м2,

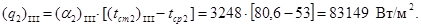

По [1, табл. 1.8] ГОСТ 15122-79 окончательно выбираем двухходовой аппарат диаметром d=325 мм, с числом труб n = 56 шт, с длиной теплообменных труб L = 4000 мм и F = 17,5 м2.

1.8 Обозначение теплообменного аппарата

1) Диаметр кожуха D = 325 мм по [1, с. 29] ГОСТ 9617-76.

2) Тип аппарата ТНВ – теплообменник с неподвижными трубными решётками вертикальный.

3) Условное давление в трубах и кожухе – 0,3 МПа.

4) Исполнение по материалу – М1.

5) Исполнение по температурному пределу – 0 – обыкновенное.

6) Диаметр трубы d= 25 мм.

7) Состояние поставки наружной трубы – Г – гладкая.

8) Длина труб L= 4,0 м.

9) Схема размещения труб – Ш – по вершинам равносторонних треугольников.

10) Число ходов – 2.

Группа исполнения – А.

Теплообменник  гр. А ГОСТ 15122-79.

гр. А ГОСТ 15122-79.

Рис. 3. Вертикальный двухходовой кожухотрубчатый теплообменник

1-кожух; 2-трубная решетка; 3-трубка, 4-крышка, 5-распределительная камера

2. Конструктивный расчет

Цель конструктивного расчета теплообменных аппаратов с трубчатой поверхностью теплообмена – расчет диаметров штуцеров и выбор конструкционных материалов для изготовления аппаратов, трубных решеток, способ размещения и крепления в них теплообменных трубок и трубных решеток к кожуху; конструктивной схемы поперечных перегородок и расстояния между ними; распределительных камер, крышек и днищ аппарата; фланцев, прокладок и крепежных элементов; конструкций компенсирующего устройства, воздушников, отбойных щитков, опор и т.п [1, стр.42].

2.1 Выбор конструкционных материалов для изготовления аппарата

Материал выбирают по рабочим условиям в аппарате: температуре, давлениям, химическим свойствам теплоносителей и др. При выборе материала пользуемся рекомендациями [1, табл. 2.2] и ГОСТ 15199-79, 15120-79, 15121-79, в которых указаны материалы основных деталей в зависимости от группы материального исполнения.

|

|

|

Группа материального исполнения – М1. Материал: кожуха – В Ст3сп5 ГОСТ 14637-79; распределительной камеры и крышки – В Ст3сп5 ГОСТ 14637-89; трубы – сталь 10 ГОСТ 8733-87 [1, табл. 2.2].

2.2 Выбор трубных решеток, способ размещения и крепления в них теплообменных труб и трубных решеток к кожуху

Трубные решетки изготавливаются обычно цельными, вырезкой из листа. Для надежного крепления трубок в трубной решетки её толщина Sр(min) (в мм) должна быть не менее [1, с. 45]

, (11)

, (11)

где с – прибавка для стальных трубных решеток, мм, с = 5 мм;

dн – наружный диаметр теплообменных трубок, мм, dн = 25 мм.

По формуле (11):

мм.

мм.

Толщину трубной решетки выбираем в зависимости от диаметра кожуха аппарата и уловного давления в аппарате [1, табл. 2.3]:

Sр = 27 мм.

Размещение отверстий в трубных решетках, их шаг регламентируется для всех теплообменников ГОСТ 9929-82.

По [1, с. 46] определяем шаг при размещении труб по вершинам равносторонних треугольников: при dн = 25 мм, t = 32 мм; отверстия под трубы в трубных решетках и перегородках размещают в соответствии с ГОСТ 15118-79 [1, табл. 2.6].

Размещение отверстий в трубных решетках выбранного аппарата показано на рис. 3.

Рис. 4 Размещение отверстий в трубных решетках

Основные размеры для размещения отверстий под трубы 25 х 2 мм в трубных решетках выбираем по [1, табл. 2.7], диаметр предельной окружности, за которой не располагают отверстия под трубы:

D0 = 287 мм,

2R = 281 мм,

Число отверстий под трубы в трубных решетках и перегородках по рядам:

0 ряд – 6

1 ряд – 9

2 ряд – 8

3 ряд – 7

4 ряд – 4

Общее число труб в решетке – 56 шт.

Отверстия в трубных решетках выполняем гладкими. По ГОСТ 15118-79 под трубы с наружным диаметром 25 мм установлен диаметр 25,5 мм.

Крепление труб в трубной решетке должно быть прочным, герметичным и обеспечивать их легкую замену. Применяем для крепления труб способ развальцовки с последующей отбортовкой (рис. 4).

Рис.5 Крепление труб в трубной решетке развальцовкой с последующей отбортовкой

Конец трубы, вставленной с минимальным зазором в отверстие трубной решетки, расширяется изнутри раскаткой роликами специального инструмента, называемого вальцовкой.

|

|

|

По [1, табл. 2.8] в соответствии с ГОСТ 26291-94 принимаем минимальную толщину стенки корпуса S = 6 мм.

2.3 Выбор конструктивной схемы поперечных перегородок и расстояния между ними. Отбойники

Применяем внутренние поперечные перегородки с диаметрально чередующимся в них сегментными средами для поддержания расстояния между трубами (рис. 6).

Рис.6 Конструктивная схема поперечных перегородок

Диаметр отверстий для труб в перегородках 28 мм [1. с. 57]. Номинальный диаметр поперечных перегородок Dп=310 мм [1. с.58].

Неподвижные трубные решетки занимают место во впадинах фланцев корпуса и крышек (рис. 7).

Рис. 7 Узел крепления неподвижной трубной решетки: 1 – решетка трубная; 2 – фланец; 3 – прокладка; 4 – трубка теплообменная; 5 – кожух; 6 – крышка.

Для того чтобы теплообменники лучше работали, необходимо обеспечить минимальный зазор между корпусом и перегородкой. Номинальный диаметр Dп поперечных перегородок принимают в зависимости от внутреннего диаметра аппарата [1, с. 58]: Dп = 310 мм при D=315 мм. Максимальное расстояние между перегородками принимаем по [1, с. 58] равным 800 мм, а минимальная толщина перегородок [1, с. 59] 8 мм.

Взаимное расположение поперечных перегородок фиксируют несколькими стяжками между ними. Стяжки придают пучку жесткость и дополнительную прочность, обеспечивают удобства его сборки. Они представляют собой тяги из круглого прутка, пропущенные через отверстия перегородок и трубных решеток. В промежутке между перегородками надеты распорные трубки. Число стяжек принимаем в зависимости от диаметра аппарата [1, с. 59]:

диаметр стяжек – 12 мм,

число стяжек – 4.

При входе среды (пара) в межтрубное пространство теплообменника часто устанавливают отбойник, который защищает от местного износа трубы, расположенные против входного штуцера (рис. 7).

Рис. 8 Схема размещения отбойника

Отбойник выполняют в виде круглой пластины. Его размер должен быть не меньше внутреннего диаметра штуцера D1, т.е. [1, с. 59].

|

|

|

¸20),

¸20),

D = 200+15=215 мм.

Отбойник не должен создавать излишнее гидравлическое сопротивление, поэтому расстояние от внутренней поверхности корпуса до отбойника должно быть [1, с. 59]:

,

,  мм.

мм.

2.4 Выбор крышек и днищ аппарата

Крышки и днища теплообменных аппаратов выбираем в зависимости от диаметра кожуха. Наиболее распространенной формой днищ и крышек является эллиптическая форма с отбортовкой на цилиндр (рис. 8).

Рис. 9 Днище эллиптическое с отбортовкой

По [3, табл. 16.1] выбираем размеры днища эллиптического отбортованного стального диаметром 800 мм:

Sd = 6 мм, Нd = 81 мм, hу = 25 мм.

Днище 325 х 6-25 ГОСТ 481-58 [3, табл. 16.1].

Выбранное днище используем для изготовления входной и выходной крышек аппарата.

Марка стали – 09 Г 2 С [3, табл. 16.1].

2.5 Расчет диаметров штуцеров, выбор фланцев, прокладок и крепежных элементов

Присоединение трубопроводов к теплообменным аппаратам бывает разъемным и неразъемным. Разъемное присоединение труб осуществляется при помощи фланцевых резьбовых штуцеров. При диаметре трубопроводов более 10 мм применяют фланцевые штуцеры.

Диаметр штуцера зависит от расхода и скорости теплоносителя [1, с. 64]:

, (12)

, (12)

где V – объемный расход теплоносителя, м3/с;

– скорость движения теплоносителя в штуцере, м/с;

– скорость движения теплоносителя в штуцере, м/с;

S – площадь поперечного сечения штуцера, м2,  .

.

Скорости движения теплоносителей в штуцерах выбирают по [1, табл. 1.4], принимая их несколько большими, чем в аппарате.

Диаметр штуцера:

, (13)

, (13)

Диаметр штуцеров для входа и выхода воды рассчитываем по уравнению (13), принимая скорость движения воды в штуцерах равной 2,0 м/с.

м.

м.

Принимаем dш = 50 мм.

Диаметр штуцеров для насыщенного водяного пара и конденсата, расход которых D = 6,24·10-1 кг/с.

Тогда объемный расход пара:

м3/с,

м3/с,

а конденсата:

м3/с.

м3/с.

Тогда, принимая скорость пара в штуцере  м/с, получаем:

м/с, получаем:

м.

м.

Принимаем dп = 100 мм.

Скорость конденсата в штуцере  м/с, тогда

м/с, тогда

м.

м.

Принимаем dк = 32 мм.

Принимаем штуцера со стальными плоскими приварными фланцами с соединительным выступом (тип 1 – рис. 10).

Рис. 10 Фланец для штуцеров

Выбираем по Dу и ру = 0,6 МПа [3, табл. 21.9].

Основные размеры фланцев:

· фланцы штуцеров для ввода и вывода воды – Фланец 50-3 ГОСТ 1255-67: Dу = 50 мм, Dб =110 мм, Dф = 140 мм, h = 13 мм, z = 4 шт, dб =12мм;

· фланец штуцера для ввода водяного пара – Фланец 100-3 ГОСТ 1255-67: Dу =100 мм, Dб = 170 мм, Dф = 205 мм, z = 4 шт, h = 15 мм, dб = 16 мм;

· фланец штуцера для вывода конденсата – Фланец 30-3 ГОСТ 1255-67: Dу =32 мм, Dб = 90мм, Dф = 120 мм, h = 15 мм, z = 4 шт, dб = 18 мм.

|

|

|

Для присоединения крышек к корпусу аппарата используем тип 2 диаметром 325 мм (рис. 10).

Рис. 11 Фланец для аппарата

По [3, табл. 21.9] выбираем основные размеры фланцев для аппарата: фланец I-325-3 ГОСТ 1235-67: Dб = 395 мм, Dф = 435 мм, h = 20 мм, dб = 20 мм, z = 12т; прокладка – паронит ГОСТ 481-80.

2.6 Проверка необходимости установки компенсирующего устройства

Жесткое крепление трубных решёток к корпусу аппарата и труб в трубной решетке обуславливает возникновение температурных усилий в трубах и корпусе (кожухе) при различных температурах их направления и может привести к нарушению развальцовки труб в решетках, продольному изгибу труб и другим неблагоприятным явлениям.

В случае если трубы нагреваются сильнее, чем кожух, они становятся длиннее кожуха и давят на трубные решетки, стремясь удлинить и сам корпус (кожух). Если напряжения, возникающие при этом в материале трубок и кожуха, превышают допустимые, то появляется необходимость установки компенсирующего устройства (линзы, плавающей головки и т.п.).

По данным [1 табл.1.7] допускаемая разность температур кожуха и труб (не требующая установки компенсирующего устройства) при давлении Рy  1,6 МПа составляет 60 оС.

1,6 МПа составляет 60 оС.

Для рассматриваемого теплообменного аппарата температура стенки трубок

0С.

0С.

(см. подраздел 1.7), а минимальная температура кожуха может быть принята равной температуре пара, т.е. tст (к) = 133 оС.

Разность температур кожуха и трубок

0С,

0С,

следовательно, установка компенсирующего устройства не требуется.

2.7 Опоры аппарата

Химические аппараты устанавливают на фундаменты или специальные несущие конструкции при помощи опор. Тип опоры выбирают в зависимости от конструкции оборудования, нагрузки и способа установки. При установке вертикальных аппаратов широко применяются лапы на полу или на фундаментах. При наличии нижних опор аппарат устанавливают на три или четыре точки, при подвеске между перекрытиями – на три лапы и более.

Расчетную нагрузку, воспринимаемую опорой аппарата, определяют по максимальной силе тяжести его в условиях эксплуатации или гидравлического испытания (при заполнении аппарата водой) с учетом возможных дополнительных внешних нагрузок от силы тяжести трубопроводов, арматуры и т. д. Вес аппарата (с жидкостью) делится на число "лап", и по допустимой нагрузке на опору выбирают ее основные размеры по [1, табл. 2.13].

Принимаем число лап равным 3, а допустимую нагрузку равную 4000 Н. По [1, табл. 2.13] выбираем основные размеры опор вертикального аппарата при допустимой нагрузке 4000 Н: a=75 мм, a1=95 мм, b=95 мм, с=20 мм, c1=50 мм, h=140 мм, h1=10 мм, S1=5 мм, k=15 мм, k1=25 мм, d=12 мм.

Рис. 12 Опора вертикального аппарата

3. Гидравлический расчет

Цель гидравлического расчета – определение величины сопротивлений различных участков трубопроводов и теплообменника и подбор насоса, обеспечивающего заданную подачу и рассчитанный напор при перекачке воды.

Теплоносители должны подаваться в теплообменный аппарат под некоторым избыточным давлением для того, чтобы преодолеть гидравлическое сопротивление аппарата и системы технологических трубопроводов за аппаратом, переместить теплоноситель из одной точки пространства в другую (например, поднять его) и иметь возможность сообщить ему дополнительную скорость. При этом теплоноситель должен обладать достаточной энергией в заданной точке технологической схемы.

Потери энергии жидкостью и газами при их движении, обусловленные внутренним трением, определяют величину гидравлического сопротиления [1, с. 79].

3.1 Расчет гидравлических сопротивлений трубопроводов и аппаратов, включенных в них

Теплообменные аппараты включаются в трубопроводы, входящие в состав насосных установок, образующих технологические схемы различных пищевых или химических отраслей промышленности. Расчету принадлежит схема насосной установки, предлагаемая в задании на проектировании.

Различают два вида гидравлических сопротивлений (потерь напора): сопротивление трения и местные сопротивления:  и

и  . Для расчета потерь напора по длине пользуются формулой Дарси-Вейсбаха [2]:

. Для расчета потерь напора по длине пользуются формулой Дарси-Вейсбаха [2]:

,

,

где  - гидравлический коэффициент трения;

- гидравлический коэффициент трения;

- длина трубопровода, по которому протекает теплоноситель, м;

- длина трубопровода, по которому протекает теплоноситель, м;

d – диаметр трубопровода, м;

- скоростной напор,м.

- скоростной напор,м.

Для расчета потерь напора в местных сопротивлениях применяют формулу Вейсбаха:

,

,

где  - коэффициент местных сопротивлений;

- коэффициент местных сопротивлений;

- скоростной напор за местным сопротивлением.

- скоростной напор за местным сопротивлением.

3.1.1 Разбивка трубопровода насосной установки на участки:

Гидравлическому расчету подлежит схема, представленная на рис. 12.

Рис. 12 – Схема насосной установки

1 –емкость; 2 – насос; 3 – теплообменник; 5 – стерилизуемый аппарат.

Трубопровод состоит из всасывающей и напорной линий. Всасывающая линия – трубопровод от нижней части емкости до насоса. Напорная линия – участок трубопровода от насоса до теплообменника, теплообменник 3, участок от теплообменника 3 до стерилизуемого аппарата 4.

3.1.2 Определение геометрических характеристик участков трубопровода, скоростей и режимов движения в них теплоносителя

Диаметры всасывающего и напорного трубопроводов определим из уравнения расхода (12), принимая по [1, табл. 1.4] скорость во всасывающем трубопроводе  м/с, а в напорном –

м/с, а в напорном –  м/с.

м/с.

м.

м.

По ГОСТ 8732-78 [4, таб. 2.34] выбираем трубу для всасывающего трубопровода диаметром 70 мм.

Скорость движения воды на всасывающем участке трубопровода:

м/с,

м/с,

а режим движения

– турбулентный, так как Re>104 [6, с.43].

– турбулентный, так как Re>104 [6, с.43].

где  м2/с – кинематический коэффициент вязкости при t=140С.

м2/с – кинематический коэффициент вязкости при t=140С.

м

м

По ГОСТ 8732-78 [4,таб. 2.34] выбираем трубу для напорного трубопровода диаметром 50 мм.

Скорость движения воды на напорном участке трубопровода

м/с.

м/с.

Режим движения воды на напорном участке трубопровода от насоса до теплообменника

– турбулентный, так как Re>104 [6, с. 43].

– турбулентный, так как Re>104 [6, с. 43].

Режим движения воды на напорном замкнутом участке трубопровода, включающего теплообменник и стерилизуемый аппарат.

- турбулентный, так как Re>104,

- турбулентный, так как Re>104,

где  м2/с - кинематическая вязкость воды при t = 92°С

м2/с - кинематическая вязкость воды при t = 92°С

3.1.3 Расчет сопротивлений трубопроводов и аппаратов, включенных в них

Всасывающий участок трубопровода

При турбулентном режиме движения гидравлический коэффициент трения  может зависеть и от числа Рейнольдса, и от величины шероховатости трубы.

может зависеть и от числа Рейнольдса, и от величины шероховатости трубы.

Рассчитаем гидравлический коэффициент трения  для гидравлически гладких труб по формуле Блазиуса:

для гидравлически гладких труб по формуле Блазиуса:

. (14)

. (14)

.

.

Проверим трубу на шероховатость, рассчитав толщину вязкого подслоя  и сравнив ее с величиной абсолютной шероховатости стальной бесшовной новой трубы:

и сравнив ее с величиной абсолютной шероховатости стальной бесшовной новой трубы:  ,

,

м,

м,

, значит, труба гидравлически гладкая и

, значит, труба гидравлически гладкая и  . На всех остальных участках трубопровода будем считать трубы гидравлически гладкими.

. На всех остальных участках трубопровода будем считать трубы гидравлически гладкими.

По формуле Дарси-Вейсбаха

, (15)

, (15)

м.

м.

Согласно схеме насосной установки (рис. 12) на всасывающей линии имеются следующие местные сопротивления: два плавных поворота на 90  –

–  ,[1, табл. 3.3]. Следовательно,

,[1, табл. 3.3]. Следовательно,  , а по формуле Вейсбаха:

, а по формуле Вейсбаха:

, (16)

, (16)

где  – коэффициент местных сопротивлений;

– коэффициент местных сопротивлений;

– скоростной напор за местным сопротивлением.

– скоростной напор за местным сопротивлением.

м.

м.

Суммарные потери напора на всасывающем участке трубопровода:

м.

м.

|

|

|