|

Калибры для контроля вала d 60 n 6, а также контрольные размеры скоб

|

|

|

|

Предельные отклонения: es = 0,039 мкм; ei = 0,020 мкм.

Предельные размеры: dMIN = 60,020 мм; dMAX = 60,039 мм.

Допуски отклонений для скоб: Z1=4 мкм, Y1 = 3 мкм, H1 = 5 мкм, HР = 2 мкм.

Схемы расположения полей допусков калибров-скоб приведены на рисунках 12 и 13.

Размеры скоб:

ПРMAX = dMAX – Z1 + H1/2 = 60,039 – 0,004 + 0,0025 = 60,00375 (мм)

ПРMIN = dMAX – Z1 – H1/2 = 60,039 – 0,004 – 0,0025 = 60,00325 (мм)

ПРИЗН = dMAX + Y1 = 60,039 + 0,003 = 60,042 (мм)

ПРИСП = 60,0325+0,005 (мм)

НЕMAX = dMIN + H1/2 = 60,020 + 0,0025 = 60,0225 (мм)

НЕMIN = dMIN – H1/2 = 60,020 – 0,0025 = 60,0175 (мм)

НЕИСП = 60,0175+0,005 (мм)

Размеры котрольных калибров для скоб:

К-ПРMAX = dMAX – Z1 + HP/2 = 60,039 – 0,004 + 0,001 = 60,036 (мм)

К-ПРMIN = dMAX – Z1 – HP/2 = 60,039 – 0,004 – 0,001 = 60,034 (мм)

К-ПРИСП = 60,036 –0,002 (мм)

К-НЕMAX = dMIN + HP/2 = 60,020 + 0,001 = 60,021 (мм)

К-НЕMIN = dMIN – HP/2 = 60,020 – 0,001 = 60,019 (мм)

К-НЕИСП = 60,021 – 0,002 (мм)

К-ИMAX = dMAX + Y1 + HP/2 = 60,039 + 0,003 + 0,001 = 60,043 (мм)

К-ИMIN = dMAX + Y1 – HP/2 = 60,039 + 0,003 – 0,001 = 60,041 (мм)

К-ИИСП = 60,043 –0,002 (мм)

Рисунок 12. Схема расположения полей допусков калибров для контроля вала d60n6

Рисунок 12. Схема расположения полей допусков калибров для контроля вала d60n6

Расчёт подшипников качения

Исходные данные: узел номер 3, подшипник 0–110 (позиция 5 на чертеже узла); радиальная нагрузка Fr=3000 Н; перегрузка подшипника не более 150%; толчки и вибрации умеренные, режим работы нормальный.

Характеристика подшипника 0–110 и его размеры

По ГОСТ 8338–75 подшипник 0–110 – шариковый радиальный однорядный, особо легкой серии.

Номинальные размеры: d=50 мм, D=80 мм, B=16 мм, r=1,5 мм.

Виды нагружения колец подшипника

Внутреннее кольцо.

Нагружение циркуляционное, при котором постоянная по величине и направлению нагрузка передается вращающемуся кольцу. В этом случае нагруженной оказывается вся поверхность кольца.

|

|

|

Наружное кольцо.

Нагружение местное, при котором постоянная по величине и направлению нагрузка передается невращающемуся кольцу, следовательно под нагрузкой оказывается только определенный участок поверхности кольца.

4.3 Интенсивность радиальной нагрузки определяется по формуле:

(4.1)

(4.1)

где: Fr – радиальная нагрузка, Н;

K1 – динамический коэффициент посадки; K1 = 1 при нормальных условиях работы;

K2 – коэффициент учитывающий ослабление посадочного натяга, для сплошного вала K2 = 1;

K3 – коэффициент, учитывающий неравномерность распределения радиальной нагрузки; K3 = 1 для радиальных шариковых подшипников;

b – рабочая ширина посадочного места.

4.4 Поля допусков вала и отверстия в корпусе выбираются из [], табл. 5.3 и 5.6 для подшипников нулевого класса

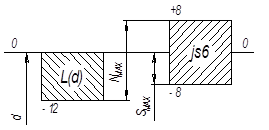

– поле допуска вала – js6;

– поле допуска отверстия в корпусе – H7.

Предельные отклонения размеров

– вал d50 js6:

es = + 8 мкм; ei = – 8 мкм;

– отверстие в корпусе d80 H7:

ES = +30 мкм; EI=0 мкм;

– внутреннее кольцо подшипника d50

ES = 0 мкм; EI = –12 мкм;

– наружное кольцо подшипника d80

es = 0 мкм; ei = –13 мкм.

Таблица 4.1 Посадочные размеры узла подшипника, мм

| Внутреннее кольцо | Наружное кольцо | Вал | Отверстие в корпусе |

| d50 –0,012 | d80 –0,013 | d50 js6 (±0,008) | d80 H7 (+0,030) |

Схемы расположения полей допусков приведены на рисунках 13 – 16.

Рисунок 13. Схема расположения полей допусков внутреннего кольца и вала

Посадка в соединении внутреннего кольца и вала – переходная, в системе отверстия.

NMAX = 0,008 – (– 0,012) = 0,020 (мм);

SMAX = 0 – (–0,008) = 0,008 (мм).

Рисунок 14. Схема расположения полей допусков внутреннего кольца и вала

Рисунок 15. Схема расположения полей допусков отверстия в корпусе и наружного кольца

Посадка соединения наружного кольца и отверстия в корпусе – с зазором, в системе вала.

|

|

|

SMAX = 0,030 – (–0,013) = 0,043 (мм);

SMIN = 0 мм.

Рисунок 16. Схема расположения полей допусков отверстия в корпусе и наружного кольца

Отклонения формы и взаимного расположения поверхностей вала и отверстия в корпусе

для вала d50 мм:

– допуск круглости 4 мкм ([], табл. 4.2);

– допуск профиля продольного сечения 4 мкм ([], табл. 4.2);

– допуск торцового биения заплечников валов 25 мкм ([], табл. 4.3);

для отверстия в корпусе d80 мм:

– допуск круглости 7,5 мкм ([], табл. 4.2);

– допуск профиля продольного сечения 7,5 мкм ([], табл. 4.2);

Шероховатость поверхностей ([], табл. 4.1):

– вала d50 мм – Ra 1,25 мкм;

– отверстия d80 мм – Ra 1,25 мкм;

– опорных поверхностей заплечиков вала – Ra 2,5 мкм.

Эскиз вала, подшипника и отверстия под подшипник приведен на рисунке 17.

Рисунок 17. Эскиз вала, подшипника и отверстия под подшипник

|

|

|