|

Двухточечная схема измерения линейных размеров

|

|

|

|

Двухточечная схема измерения линейных размеров

Если говорить о размере детали правильной геометрической формы, то оценить ее размер не представляет трудности. Однако у детали после изготовления нет единого значения размера, и деталь имеет бесчисленное значение размеров как расстояний между двумя точками. Для обеспечения собираемости в основном важен размер условной детали номинальной формы, в которую вписывается (для внутренних размеров) или описывается (для наружных размеров) обработанная деталь. Однако эти размеры могут быть получены по нескольким выступающим точкам, которые не определяют эксплуатационные свойства детали. Поэтому в будущем, видимо, научатся определять размер условной сопрягаемой детали, поверхность которой проходит через определенное заранее заданное количество реальных точек (поверхности) обработанной детали. Поскольку этого сейчас нет, то при измерении используют двухточечную схему, когда за измеряемый размер принимается расстояние между двумя точками. При этом может быть получено бесчисленное значение размеров и не всегда однозначно можно ответить на вопрос, какой же размер присвоить измеряемой детали?

В случае податливости детали, за размер можно принять среднее значение измеренного размера. При двухточечной схеме измерения можно сказать, что выясняется «текущее» значение размера и при приемке необходимо, чтобы ни один из этих размеров не выходил за предельные допускаемые размеры. При измерении чаще всего вместо двух точек используют две небольшие плоскости (например, при измерении штангенциркулем), а иногда размер определяется между плоскостью и точкой.

|

|

|

В приборах с корпусом в виде скобы используется номинально двухточечная схема измерения. К этим приборам относятся микрометры гладкие, рычажные, скобы с отсчетным устройством.

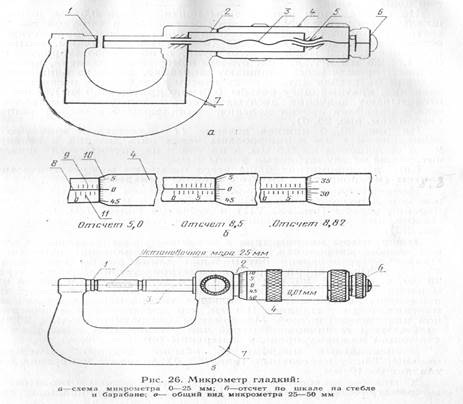

2) Микрометры гладкие

Микрометр — измерительное средство с корпусом в виде скобы и двухточечной схемой измерения, в котором перемещение одной из точек определяется с помощью резьбовой пары — винта и гайки.

Известно, что если повернуть винт на один оборот, когда гайка неподвижна, то он переместится вдоль оси на величину, равную шагу резьбы. Поэтому, если отсчитывать полные обороты винта, можно определить осевое смещение. На этом принципе и построен микрометр, но в него введены дополнительные устройства, которые позволяют отсчитывать не только целые, но и дробные части поворота винта.

В скобе 7 (рис. 26, а, в) находится неподвижная пятка 1, которая воспроизводит неподвижную точку, и гайка 5 резьбовой пары, закрепленная в стебле 2. Винт 3, несущий вторую измерительную точку, скреплен с барабаном 4, на корпусе которого находится стабилизирующее устройство 6, обеспечивающее контакт измерительной поверхности винта 3 с определенным усилием. На стебле 2 вдоль оси проведена сплошная линия 8 (рис. 26, б), которая используется для отсчета полных оборотов винта 3 через барабан 4. Полные обороты отсчитываются при совпадении нулевой отметки на барабане 4 с линией 8. На скошенной поверхности

барабана 4 нанесены деления 10, служащие для отсчета части оборота барабана 4, а следовательно, и винта 3. Наиболее часто шаг резьбы принимается равным 0, 5 мм, и тогда на барабане наносится 50 интервалов, а при повороте барабана на один интервал осевое перемещение винта будет равно 0, 01 мм (0, 5: 50 = = 0, 01 мм). Это значение так же, как и в штангенинструменте, следует называть величиной отсчета — понятие, близкое к понятию цены деления.

На стебле 2 при шаге резьбы винта, равном 0, 5 мм, штрихи шкалы наносятся с двух сторон от осевой линии для удобства отсчета. На одной стороне от осевой линии штрихи соответствуют осевому перемещению барабана (и винта) па величины, соответствующие 1, 2, 3 мм и т. д. от нуля, а по другую сторону — на 0, 5; 1, 5; 2, 5 мм и т. д. При отсчете измеренного размера, кратного шагу, прежде всего обращают внимание, какое из ближайших делений на стебле «открылось» скосом барабана, и отсчитывают значения, кратные шагу резьбы (обычно кратные 0, 5 мм), а потом отсчитывают значения десятых и сотых долей миллиметров по шкале барабана против деления, совпадающего с осевой линией стебля (см. рис. 26, б).

|

|

|

На рис. 26, б нижнее деление 11 соответствует значению с окончаниями 1 мм и оцифрованы через пять делений и верхнее 9 — с окончанием на 0, 5 мм, а на той и на другой части шкалы интервалы между штрихами равны 1 мм.

Винт в микрометрах чаще всего называют микрометрическим винтом (микровинт), а вместе с гайкой — микропарой.

Номенклатура микрометров для измерения наружных размеров самая разнообразная. Изготавливаются микрометры для измерения резьбы (см. гл. VII) и зубчатых колес (см. гл. VIII). Наибольшее распространение получили гладкие микрометры (см. рис. 26).

Типоразмеры микрометров в основном предопределяются длиной резьбы микровинта, обеспечивающего диапазон измерений. Практикой установлена оптимальная длина резьбы микровинта 25 мм. Обычно типоразмеры микрометров устанавливают через 25 мм, т. е. 0—25; 25—50; 50—75 и т. д. Наибольший предел измерения обычно 600 мм, но практическое применение имеют типоразмеры до 100 мм. Для больших типоразмеров диапазон измерения часто составляет 100 мм, что достигается или переставной или сменной пяткой. Микрометры для размеров свыше 25 мм снабжаются установочной мерой для установки на нуль, соответствующий нижнему пределу измерения (см. рис. 26, в).

У специальных микрометров обычно диапазон измерения меньше. Так, у настольных (рис. 27, б) диапазон измерения составляет О—10 мм.

К микрометрическим измерительным средствам относится и микрометрический глубиномер (рис. 27, в), принципиальная схе-

ма которого аналогична штангенглубиномеру (см. рис. 24), а конструкция состоит из микропары 1 и планки 2, в которой установлена микропара. Диапазон измерения обычно составляет 100 или 200 мм и обеспечивается сменными стержнями 3, установленными в отверстие торца микровинта.

|

|

|

Погрешность измерения микрометром зависит от погрешности микрометров (т. е. погрешности, выявляемой при поверке), которая обычно нормируется от 4 до 10 мкм в зависимости от диапазона измерения, погрешности установочных мер, отклонений от параллельности измерительных поверхностей, разгиба скобы, погрешности отсчета, температурных деформаций, погрешности от нагрева скобы руками и погрешности от контактных деформаций. При разных диапазонах измерения, при рекомендуемых условиях измерения [24], когда обычно используют микрометры, погрешность измерения составляет от 5 до 50 мкм.

При этом имеется в виду, что при работе оператор пользуется устройством, обеспечивающим стабилизацию измерительного усилия. В противном случае погрешность оказывается больше.

|

|

|