|

Приборы для измерения давления и скорости потока

|

|

|

|

ЛУГАНСКИЙ НАЦИОНАЛЬНЫЙ АГРАРНЫЙ УНИВЕРСИТЕТ

Кафедра

cельскохозяйственных машин

КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНЫЕ ПРИБОРЫ

Методические рекомендации по выполнению лабораторно-практическихработ

для cтудентов 2-3 курсов факультета механизации по направлению подготовки 6.100102 “Процессы, машины и оборудование агропромышленного производства”

Луганск 2010

УДК 53.083/84 (076.5)

Автор: Щеглов Андрей Викторович, к.т.н., ст. преподаватель кафедры сельхозмашин.

Щеглов А. В. Контрольно-измерительные приборы. Методические рекомендации по выполнению лабораторно-практическихработ для cтудентов 2-3 курсов факультета механизации по направлению подготовки 6.100102 “Процессы, машины и оборудование агропромышленного производства”. – Луганск: ЛНАУ, 2010. – 41 с.

Методические рекомендации содержат необходимые материалы для изучения дисциплины “Контрольно-измерительные приборы” и выполнения лабораторно-практическихработ.

Описано конструкцию, технические данные и применение наиболее распространённых приборов для измерения давления-разрежения, скорости, расхода и количества жидкостей и газов, массы тел, состава, влажности и плотности газов, концентрации растворов и суспензий.

Приведены исходные данные и формулы для определения расчетных параметров при измерениях, дан перечень контрольных вопросов и необходимая литература по данной тематике.

Рекомендации содержат: 41 страницу, 38 рисунков, 8 таблиц.

Рецензенты:

Кириченко В.Е., декан факультета механизации сельского хозяйства, к. т. н., доцент.

Муштай В.С., председатель методической комиссии факультета механизации сельского хозяйства, к. т. н., доцент.

|

|

|

Одобрено и рекомендовано к изданию кафедрой сельскохозяйственных машин (протокол № 5 от 20. 01. 2010 г.) и методической комиссией факультета механизации сельского хозяйства ЛНАУ (протокол № 7 от 03.03. 2010 г.).

Луганский национальный аграрный университет

Издательство ЛНАУ

ВВЕДЕНИЕ

Сегодня повышения эффективности сельскохозяйственного производства можно достичь с помощью комплексной механизации и электрификации производственных процессов с применением современных контрольно-измерительных приборов и средств автоматизации. Ведь без них невозможно получить объективную и точную информацию о характеристиках и состоянии производственных процессов, обеспечить контроль за качеством продукции, учет и рациональное распределение сырья, кормов, продуктов питания.

Автоматические устройства используются для контроля и регулирования технологических параметров и процессов в разных отраслях сельскохозяйственного производства. Они позволяют автоматизировать трудоемкие процессы, экономить топливо, тепловую и электрическую энергию, снижать себестоимость продукции.

Современная измерительная техника использует разнообразные средства измерения физических величин (электрических, магнитных, тепловых, механических и др.), большинство из которых преобразуется в электрические. Поэтому в настоящий момент самыми распространенными являются электрические технические средства измерений: аналоговые и цифровые измерительные приборы, средства автоматизации, а в последнее время и микропроцессорные системы.

Благодаря широкому применению новых элементов значительно повысилась надежность и качество контрольно-измерительных приборов.

Но агропромышленный комплекс имеет еще недостаточное количество приборов, а в некоторых отраслях нужна разработка принципиально новых методов и технических средств измерения. На многих предприятиях используют устаревшие способы и измерительные системы, недостаточно применяют микропроцессоры.

|

|

|

Уровень эксплуатации, хранения и проверки измерительной техники в сельском хозяйстве также еще достаточно низкий, что в некоторой степени предопределенно недостаточным количеством специалистов и их квалификацией.

Лабораторно-практическая работа №1

ПРИБОРЫ ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ И РАЗРЕЖЕНИЯ

Общие сведения

Измерять давление или разрежение необходимо для управления различными технологическими процессами, а так же для обеспечения безопасности производства.

1.1. Пружинные манометры применяются для измерения относительно больших избыточных давлений (более 40 кПа). Действие пружинных манометров основано на зависимости между давлением и упругой деформацией полой пружины. Они просты, надежны в работе и имеют хорошо видимую шкалу.

Трубчатая пружина манометров имеет в сечении овальную форму, изготовляется из латуни или стали. При повышении давления сечение трубчатой пружины старается приблизиться к окружности, что создает напряжение, которое стремится ее выпрямить. У вакуумметров из трубки выкачивают воздух, и пружина стремится еще более сжаться.

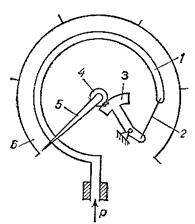

Рис. 1.1. Общий вид и схема пружинного манометра.

У пружинного манометра (рис. 1.1) один конец витка полой пружины 1закреплен в штуцере, соединенном с измеряемой средой. Второй конец соединен со стрелкой 5 через тагу 2 и зубчатый сектор 3 с шестерней 4. При повышении давления в полости пружины она пытается разогнуться и поворачивает стрелку относительно шкалы 6.

1.2. Напоромеры, тягомеры, тягонапоромеры и дифманометры мембранные показывающие предназначены для измерения вакуумметрического, избыточного, а также разности вакуумметрических и избыточных давлений (до 40 кПа) неагрессивных газов.

1.2.1. Технические характеристики. Приборы класса точности 1,5 и 2,5 (указан на циферблате) предназначены для работы при температуре окружающей среда от минус 50 до плюс 50°С и относительной влажности до 98 % при температуре 35°С. Масса приборов не более 0,8 кг.

Условное обозначение и пределы измерений приборов приведены в табл. 1.1.

|

|

|

1.2.2. Устройство и принцип работы. Принцип действия приборов основан на уравновешивании вакуумметрического или избыточного давления силами упругой деформации чувствительного элемента (мембранной коробки).

Конструкция приборов представлена на рис.1.2 и 1.3. Измеряемое давление через штуцер 12 подается во внутреннюю полость мембранной коробки 1. Разность давлении вызывает перемещение жесткого центра мембранной коробки,которое тягой 7 передается на рычаг 8 и далее через тягу 9 на шибер 3 оси 2, на которой закреплена стрелка 5. Весь механизм прибора собран на кронштейне 10. Кронштейн к корпусу 11 крепится на штуцере 12 при помощи гайки 13. Прокладки 6, 16 и 17 служат для обеспечения герметичности прибора.

В приборах предусмотрена грубая и точная настройка диапазона измерения. Грубая и точная настройка осуществляется изменением передаточного отношения

Таблица 1.1. Характеристика приборов

| № п/п | Наименование | Обозначение типов | Верхние пределы измерений, кПа (кгс/м2) |

| Тягомер мембранный показывающий | ТмМП-100 | 0,4; 0,6; 1; 1,6; 2,5; 4; 6; 10; 16; 25; 40; (40; 60; 100; 160; 250; 400; 600; 1000; 1600; 2500; 4000) | |

| Дифманометр-тягомер мембранный показывающий | ДТмМП-100 | ||

| Напоромер мембранный показывающий | НМП-100 | 0,4; 0,6; 1; 1,6; 2,5; 4; 6; 10; 16; 25; 40; (40; 60; 100; 160; 250; 400; 600; 1000; 1600; 2500; 4000) | |

| Дифманометр-напоромер мембранный показывающий | ДНМП-100 | ||

| Тягонапоромер мембранный показывающий | ТНМП-100 | 0,2; 0,3; 0,5; 0,8; 1,25; 2; 3; 5; 8; 12,5; 20; (20; 30; 50; 80; 125; 200; 300; 500; 800; 1250; 2000) | |

| Дифманометр-тягонапоромер | ДТНМП-100 |

Рис. 1.2. Общий вид и разрез прибора с вертикальной мембранной коробкой.

перестановкой тяг 7 и 9 в одно из отверстий рычага 8.Точная настройка осуществляется винтом 4. Для выборов люфтов в механизме на оси имеется спиральная пружина.

1.2.3. Подготовка прибора к работе. Методы и средства поверки. Перед установкой прибора на объекте необходимо проверить внешний вид, установку нуля прибора, герметичность,основную погрешность и вариацию показаний.

Условия проведения поверок должны соответствовать ГОСТ 2405-88.

|

|

|

При проведении поверки должны применяться средства поверки по ГОСТ 8.053-73. Вид поверки-ведомственная. Межповерочный интервал -1 год;

При внешнем осмотре надлежит убедиться,что наружные детали не имеют нарушений гальванических и лакокрасочных покрытий,ухудшающих внешний вид прибора и дефектов, мешающих отсчету показаний.

1.2.4. Установка нуля приборов. При отклонении стрелки от нулевой отметки на величину, превышающую допускаемую основную погрешность, производится корректировка нуля. Для этого необходимо специальным ключом отвернуть гайку 14 (см. рис.2.) и повернуть гайку 15 до установки стрелки на нуль.

1.2.5. Проверка герметичности. Герметичность чувствительного элемента проверяют в процессе определения основной погрешности прибора при его выдержке на верхнем предела измерений в течений 5 мин.

Проверку герметичности дифманометров производят путем одновременной подачи в полость корпуса и чувствительного элемента избыточного давления, равного 40 кПа (0,4 кгс/см2) при выдержке в этих условиях в течение 5 мин.

Чувствительные элемента и корпуса приборов считаются герметичными, если после 3-х минутной выдержки в течение 2 мин давление падает не быстрее, чем на 1 % от значении давлений указанных выше. При определении герметичности приборы должны быть отключены от источника давления.

1.2.6. Определение основной погрешности и вариации показаний. Основную погрешность определяют установкой стрелки прибора на оцифрованную отметку и отсчета действительного значения по образцовому прибору или установкой по образцовому прибору действительного значения и отсчета показаний по шкале прибора.

Основная погрешность прибора должна быть 1,5%; 2,5%от верхнего предела измерения для о приборов с односторонней шкалой и от суммы абсолютных значе-

а б

Рис. 1.3. Общий вид (а) и разрез (б) прибора с горизонтальной мембранной коробкой:

1 - мембранная коробка; 2 - ведущий штифт; 3 - стрелка; 4 - корпус; 5 - плоская пружина; 6 - кронштейн; 7 - коленчатый рычаг; 8 - ось.

ний верхних пределов измерения для приборов с двусторонней шкалой.

Проверку прибора производят вначале при плавно возрастающем значении измеряемого давления,а затем, после выдержки на верхнем пределе измерений в течение 5 мин,при плавно убывающем значении измеряемого давления.

Вариацию показаний определяют как разность между показаниями при прямом и обратном ходах на отметках,выбранных для определения основной погрешности.

Обработка и оформление результатов поверки по ГОСТ 8.053-73.

1.2.7. Выбор места установки и способ монтажа. При выборе места установки необходимо, чтобы расстояние между приборами и местом отбора давления было минимальным во избежание запаздывания показаний.

|

|

|

Приборы предназначены для утопленного щитового монтажа. При монтаже приборы должны устанавливаться в рабочем положении без перекосов и наклонов (положение циферблата вертикальное) и соединяться с контролируемым объектом эластичными трубками с внутренним диаметром не менее 2,5 мм.

Измеряемое давление подводится к штуцерам в строгом соответствии со знаками, указанными на корпусе:

" +" - штуцер для большего давления;

" - " - штуцер для меньшего давления.

Если знаки на корпусе отсутствуют, то подсоединение производится к любому штуцеру.

1.2.8. Техническое обслуживание. В процессе эксплуатации необходимо следить за исправностью соединительных линий. Периодически проверять установку стрелки на нулевую отметку. В случае,если отклонение стрелки превышает значения, указанного в разделе 5 производят ее корректировку. Перед корректировкой нуля необходимо отсоединить прибор от измеряемой среды и выдержать в течение 10 мин.

В процессе эксплуатации приборы не должны подвергаться перегрузкам, превышающим на 25 % верхний предел измерения.

Средний ремонт приборов в период их срока службы должен производиться в порядке, установленном технической документацией МПО.283.287 РС.

1.2.9. Характерные неисправности и методы их устранения даны в табл. 1.2.

1.2.10. Условия хранения и транспортирования. Приборы должны храниться в вентилируемом помещении при температуре окружающего воздуха от 5 до 40 °С и относительной влажности не более 80 %.

Воздух в помещении не должен содержать примесей агрессивных паров и газов, вызывающих коррозию деталей.

Транспортирование приборов может производиться любым видом транспорта при условии защиты упаковки приборов от прямого попадания атмосферных осадков и при температуре окружающей среды от минус 50 до плюс 50 °С.

2. Содержание работы. Изучить назначение, устройство и эксплуатацию приборов для измерения давления и разрежения.

|

| ||||||

|

| ||||||

|

|

Рис. 1.10.

Таблица 1.2. Характерные неисправности и методы их устранения

| Наименование неисправности, внешнее проявление и дополнительные признаки | Вероятная причина | Методы устранения |

| 1. Прибор включен в работу, но стрелка стоит на нулевой отметке. | Не открыты запорные вентили. Засорились соединительные линии. | Открыть вентиль. Продуть соединительные линии. |

| 2. Показания прибора не постоянны. | Не герметичны соединительные линии или прибор. | Устранить негерметичность |

| 3. При отключении прибора стрелка не устанавливается на нулевую отметку | Неправильная установка нуля | Установить с помощью корректора стрелку на первую отметку |

3. Порядок выполнения работы: ознакомиться с п. 1 настоящей методички; определить вид, класс и абсолютную погрешность (из формулы (1.1)) приборов, указанных на рис. 1.4-1.10.

(1.1)

(1.1)

где ∆ - класс точности прибора; ∆х - абсолютная погрешность; хп - верхний предел измерений.

4. Содержание отчета:

- описать назначение, конструкцию приборов и нарисовать их схемы (рис. 1.1

и 1.3);

- указать вид, класс и абсолютную погрешность приборов, представленных на

рис. 1.4-1.10;

- дать ответы на контрольные вопросы.

Контрольные вопросы

1. В чём состоит отличие манометров от напоромеров?

2. Какое различие между напоромерами, тягомерами, тягонапоромерами и дифманометрами?

3. В чем заключается проверка герметичности прибора?

4. Какой принцип действия манометра?

5. Какой принцип действия тягомера?

6. Какой принцип действия дифманометра?

7. Причины неправильных показаний приборов.

Лабораторно-практическая работа №2

ПРИБОРЫ ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ И СКОРОСТИ ПОТОКА

Общие сведения

При исследовании характера протекания технологического процесса в пневматических устройствах, а также испытании вентиляторов измеряют давление, скорость воздушного потока и другие величины, необходимые для построения характеристик объекта или вентилятора.

|

1.1.Измерение давления. Измерение статического давления производится в доступных местах при помощи пневмометрической трубки, дроссельного прибора и др. В недоступных местах, где должно определяться распределение статического давления, отбор давлений производится при помощи штуцера, вставленного в стенку канала (рис. 2.1, б). Чтобы избежать ошибок при измерении статического давления, ось

а б в г

Рис. 2.1. Схема измерения давлений в трубопроводе.

отверстия должна быть перпендикулярна стенке (рис. 2.1, а);стенку вблизи отверстия после его сверления следует зачистить так, чтобы отсутствовали выступающие края, а диаметр отверстия должен быть по возможности малым. Если диаметр отверстия d не превышает 0,5-1 мм,то ошибка при определении Нс будет не более 1 % динамического давления (в сторону занижения статического давления).

Пневмометрическая трубка (рис. 2.1, в)представляет собой изогнутую под прямым углом трубку, закрытую на одном конце. По поверхности изогнутого короткого конца просверлены отверстия малого диаметра. В этих отверстиях возникает статическое давление. Трубка нечувствительна к отклонениям от потока в пределах до 5°. При больших отклонениях потока она замеряет пониженные давления.

Полное давление потока воздуха можно измерять при помощи трубки Пито (рис. 2.1, г),которая представляет собой изогнутую под прямым углом трубку, обращенную отверстием против потока.

Пневмометрическая трубка для измерения динамического давления представляет собой комбинацию трубки Пито и трубки для измерения статического давления. С помощью этих трубок можно одновременно измерить полное и статическое давления потока или динамическое давление.

На рис. 2.2 показана трубка Пито-Прандтля с геометрическими стандартными размерами. Центральное отверстие трубки, будучи направлено навстречу потоку, измеряет полное давление, а боковые отверстия — статическое. Если соединить оба отверстия с U-образным манометром, как это показано на рисунке, то последний измерит динамическое давление Нд. Практически показание манометра Нпр несколько отличается от динамического давления Нд вследствие неточности изготовления трубки

Hд = k т Hпр, (2.1)

где k т = 0,98-1,12 коэффициент трубки, который определяется опьггным путем.

Точность замера при использовании U-образного манометра не превышает 0,5 мм.

Для повышения точности измерения давлений, создаваемых вентиляторами, применяют микроманометры. Получили распространение несколько типов микроманометров. В практике наиболее широкое применение получили чашечные микроманометры с наклонной трубкой. Увеличение чувствительности и точности отсчета в них достигается тем, что вертикальный столб жидкости Н, соответствующий измеряемой разности давлений, заменяется наклонным столбом l, причем l = H/sinα (рис. 2.3, а).Обычно sinα называют масштабом микроманометра и обозначают т.

Очевидно, что угол α должен быть тем меньше, чем меньше разность давлений, подлежащая определению. Зависимость между отсчетом на трубке микроманометра l и измеряемым давлением представлена выражением

Н = Н 1 – Н 2 = (l - a)γжт, (2.2)

где а — начальный отсчет по трубке; γж - удельного вес жидкости.

Микроманометры такого типа выполняются самых разнообразных конструкций. На рис. 3, бпредставлен один из наиболее распространенных микроманометров марки ММН. Он состоит из плиты 10, на которой укреплен резервуар, герметически закрытый крышкой 11.С резервуаром при помощи поворотного кронштейна 2 соединена стеклянная измерительная трубка 1. Шкала, нанесенная на стеклянной измерительной трубке, имеет длину 250 мм;наименьшее деление шкалы 1 мм.

Измерительная трубка может устанавливаться под различными углами к плите. Геометрическая ось вращения кронштейна 2 проходит через нуль шкалы.

Правый конец кронштейна 2резиновой трубкой 8соединен с трехходовым краном 4, укрепленным на крышке резервуара. На крышке резервуара имеется пробка 3, закрывающая отверстие для заливки спирта, и регулятор 12нулевого положения мениска, служащий для подгонки мениска спирта в измерительной трубке к нулевой риске шкалы. Для выпуска спирта из резервуара служит кран 5.

Для установки кронштейна с измерительной трубкой на требуемый угол наклона к плите прикреплена дуга 13 с пятью отверстиями, соответствующими определенным коэффициентам отсчета k = γжт, величина которого обозначена на дуге против каждого отверстия (k = 0,2; 0,3; 0,4; 0,6 и 0,8).

Для установки микроманометра в горизонтальное положение на плите закреплены два уровня 6и 7 с цилиндрическими ампулами. Прибор приводится в горизонтальное положение двумя регулировочными ножками 9.

Прибор заполняется спиртом-ректификатом удельного веса γж = 0,8095 ±

Рис. 2.2. Трубка Пито-Прандтля.

Рис. 2.3. Чашечный микроманометр с наклонной измерительной трубкой:

а — схема микроманометра; б— микроманометр марки

ММН; в— схема включения трехходового крана

Рис. 2.4. Общий вид чашечного микроманометра с наклонной измерительной трубкой.

0,005 г/см3. Если спирт, заливаемый в резервуар, имеет другую плотность, то для получения истинного значения измеряемой величины вводят поправку п, численное значение которой берут из соответствующих опытных таблиц. Тогда Н = (l - a) kп.

Прибор присоединяется к местам замера резиновыми трубками, надеваемыми на штуцеры трехходового крана 4.Трехходовой кран имеет три штуцера А, Б и В иотверстие О(рис. 2.3, в)для сообщения с атмосферой. Штуцер А используется для постоянного соединения крана со стеклянной измерительной трубкой.

При измерении давления резиновая трубка, идущая от места замера, надевается на штуцер В, а при измерении разрежения — на штуцер Б.При измерении динамического давления резиновой трубкой соединяют плюсовый конец (рис. 2.2) трубки Пито-Прандтля со штуцером В(рис. 2.3), а минусовый (статическое давление) — со штуцером Б.

Чтобы лучше видеть мениск, спирт, заливаемый в микроманометр, подкрашивают красным красителем (метилрот). На схеме I (рис. 2.3, в)показано положение трехходового крана при контроле нуля, а на схеме II — при измерении.

Для одновременного измерения давления в нескольких точках применяются батарейные микроманометры. На рис. 2.5 показана конструкция батарейного микроманометра марки ММБ-10 ВИМ, имеющего десять измерительных трубок. Чашечные микроманометры с наклонной трубкой не являются приборами абсолютными (трубки не строго прямолинейны, сечение трубок по длине не постоянно, отверстие в дуге просверлено не всегда точно), а поэтому нуждаются в тарировке.

Наиболее распространенным методом тарирования микроманометров является метод сравнения показаний тарируемого микроманометра и эталонного при параллельном их присоединении к общему источнику разности давления. На рис. 2.6 приведена схема сравнительной тарировки микроманометра.

Тарировка производится следующим образом: действуя кранами 2 и 4,оператор создает в сосуде 3 общее для обоих микроманометров (эталонного 1 и тарируемого 5)разрежение и в нужном положении закрывает краны. Когда уровни жидкости в трубах микроманометров устанавливаются, записывают показания обоих приборов. Так как при такой схеме в приборах образуются небольшие замкнутые объемы воздуха, то даже незначительные изменения температуры воздуха, случайные изменения давления из-за сквозняка, открывания дверей и т. д. могут изменять показания микроманометров.

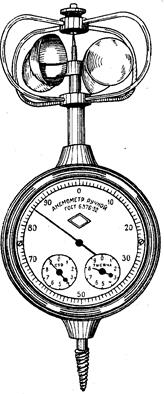

1.2. Измерение скорости потока. Для измерения скорости потока применяют анемометры различного устройства. Наибольшее распространение получили механические анемометры: крыльчатые и чашечные.

На рис. 2.7 показан чашечный анемометр МС-13 для измерения скорости в

Рис. 2.5. Батарейный микроманометр ММБ-10 ВИМ.

|

пределах от 1 до 20 м/сек.В нем на оси имеются четыре полых полушария, вращающихся под влиянием набегающего потока. От оси движение передается счетчику, отмечающему обороты: единицы, сотни и тысячи. Счетчик включается и выключается рычажком, к которому можно привязать шнурок для включения счетчика на некотором расстоянии.

Скорость потока определяется следующей зависимостью:

(2.3)

(2.3)

где lк и lн — конечное и начальное показания счетчика; t — длительность измерения, с; k — тарировочный коэффициент. Погрешность измерения анемометром средней скорости определяется по формуле

∆ v 1 = ± 0,06∙ v 1 + 0,3 м/с. (2.4)

Скорость v воздушногопотока в трубопроводах и в малодоступных местах определяется по динамическому давлению в данной точке по формуле

, м/с, (2.5)

, м/с, (2.5)

где g - ускорение свободного падения, м/с2; g - плотность воздуха, при t = 20º С и р = 760 мм рт.ст., g = 1,207 кг/м3. В расчетах величину Нд подставляют в кг/м2, учитывая что 1 мм вод.ст. = 1 кг/м2.

2. Содержание работы. Изучить назначение, устройство и эксплуатацию приборов для измерения давления и скорости.

3. Порядок выполнения работы: ознакомиться с п. 1; используя формулы (2.3) и (2.5) определить скорости воздушногопотока по начальным условиям (табл. 2.1), по формуле (2.4) вычислить погрешность измерения анемометром скорости v 1.

Таблица 2.1. Исходные данные для выполнения работы

| № варианта | lн | lк | t,с | k | k т | Нпр , мм | № варианта | lн | lк | t,с | k | k т | Нпр , мм |

| 2,0 | 0,94 | 0,98 | 5,5 | 1,00 | 1,10 | ||||||||

| 2,5 | 0,95 | 0,99 | 7,5 | 0,96 | 1,11 | ||||||||

| 2,3 | 0,99 | 1,10 | 9,5 | 1,12 | |||||||||

| 1,8 | 0,97 | 1,12 | 6,0 | 1,03 | 1,00 | ||||||||

| 3,0 | 1,05 | 1,00 | 4,0 | 1,06 | 0,98 | ||||||||

| 3,2 | 1,00 | 0,98 | 8,0 | 1,08 | 0,99 | ||||||||

| 1,8 | 0,96 | 0,99 | 9,0 | 1,09 | 1,11 | ||||||||

| 2,0 | 0,98 | 1,10 | 8,5 | 1,04 | 1,12 | ||||||||

| 3,0 | 1,03 | 1,11 | 6,5 | 1,07 | 1,10 | ||||||||

| 4,5 | 1,06 | 1,12 | 7,0 | 0,95 | 0,98 | ||||||||

| 5,0 | 1,08 | 1,00 | 4,5 | 0,99 | 0,99 | ||||||||

| 6,5 | 1,09 | 0,98 | 3,5 | 0,97 | 1,10 | ||||||||

| 7,0 | 1,04 | 0,99 | 2,5 | 1,05 | 1,12 | ||||||||

| 8,5 | 1,07 | 1,11 | 2,0 | 1,00 | 1,00 | ||||||||

| 10,0 | 0,95 | 1,12 | 1,5 | 0,96 | 0,98 |

4. Содержание отчета:

- описать назначение, конструкцию приборов и нарисовать их схемы (рис. 2.2

и 2.3, а);

- выполнить расчёты по определению v 1, ∆ v 1 и v;

- дать ответы на контрольные вопросы.

Контрольные вопросы

1. Измерение статического, динамического и полного давления воздушного потока.

2. Как устроена трубка Пито-Прандтля?

3. Какой принцип действия чашечного микроманометра с наклонной измерительной трубкой?

4. Как установить микроманометр в горизонтальное положение?

5. Какой порядок подсоединения трубки Пито-Прандтля к микроманометру при измерении давления?

6. Как выполняется тарировка микроманометров?

7. Устройство и применение чашечного анемометра.

Лабораторно-практическая работа №3

|

|

|