|

Расчёт производственной площади участка

|

|

|

|

КУРСОВАЯ РАБОТА

по курсу

«Организация производства и управление предприятием»

на тему:

«Расчёт календарно-плановых нормативов и технико-экономических показателей УСС»

Минск 2007

Введение

Поточное производство – это такая форма организации производства, при которой технологический процесс совершается непрерывно и ритмично на расположенных в технологической последовательности рабочих местах с закреплением за каждым отдельных операций. Поточное производство – наиболее прогрессивный метод организации производства, позволяющий обеспечить высокую степень непрерывности и параллельности процесса, что снижает длительность производственного цикла, повышает производительность труда, уменьшает себестоимость изготовления продукции.

Наиболее широкое применение поточные методы работы нашли в массовом и крупносерийном производствах, они могут применяться также в серийном и мелкосерийном производствах.

Особенностью организации серийного производства является неполная специализация рабочих мест и как следствие – невозможность их полной загрузки одной операцией. Поэтому за рабочими местами закрепляется по несколько различных операций сборки или монтажа. При этом операции могут относиться как к одной сборочной единице (сборочному подузлу, узлу, изделию), так и к различным. Сборочные процессы на операциях осуществляются партиями. После выполнения операций над каждой партией сборочных единиц, как правило, производится переналадка рабочих мест, затрачивается так называемое подготовительно-заключительное время. Передача предметов труда с одного рабочего места на другое осуществляется также партиями.

|

|

|

Обоснование типа производства и видов поточной линии

Веерная схема сборки электродвигателя представлена на рис. 2.1. Перечень комплектующих изделий и полуфабрикатов приведен в табл. 2.1, перечень материалов, используемых при изготовлении изделия, – в табл. 2.2. Технологический процесс сборки электродвигателя представлен в табл. 2.3. Дополнительные нормативные данные приведены в табл. 2.4. Нормы времени по вариантам представлены в табл. 2.5.

Рис. 5.4. Структурная схема сборки изделия №5.4

Таблица 2.1 – Цена и норма расхода материалов для технологического процесса электродвигатель

| Наименование | Кол-во на единицу изделия, шт. | Оптовая цена за единицу, у.е. |

| 1. Катушка | 1 | 7,000 |

| 2. Корпус | 1 | 5,000 |

| 3. Шток | 1 | 1,200 |

| 4. Втулка направляющая | 1 | 0,500 |

| 5. Якорь | 1 | 2,400 |

| 6. Кольцо-оправка | 1 | 0,300 |

| 7. Крышка | 1 | 0,100 |

| 8. Плата | 1 | 1,200 |

Таблица 2.2 – Цена и норма расхода материалов для технологического процесса электродвигатель

| Наименование и марка | Единица измерения | Норма расхода на 1 изделие | Оптовая цена за единицу, у.е. |

| 1. Канифоль | кг | 0,005 | 0,320 |

| 2. Припой | кг | 0,003 | 1,362 |

| 3. Спирт | л | 0,005 | 1,200 |

| 4. Вата | кг | 0,005 | 1,230 |

Таблица 2.3 – Технологический процесс сборки электродвигатель

| Содержание операции | Разряд работ | Подготовительно-заключительное время, мин | Приспособление, инструмент, оборудование |

| 1. Подготовительная | 2 | 5 | Просечка, молоток |

| 2. Сборка катушки и штока | 2 | 5 | - |

| 3. Сборка якоря | 2 | 5 | Ручной пресс, штангенциркуль |

| 4. Регулировка зазора, установка крышки | 2 | 6 | Отвёртка |

| 5. Проверка хода якоря, усилия трогания ЭМ | 3 | 5 | Приспособление ПЦ‑2 |

| 6. Установка платы | 4 | 5 | Отвёртка |

| 7. Распайка колодки | 4 | 5 | Пинцет, паяльник |

| 8. Контрольная | 3 | 6 | Клеймо ОТК |

Таблица 2.4 – Дополнительные нормативные данные к технологическому процессу сборки электродвигатель

|

|

|

| Условные обозначения | Номера операций сборки | Сроки подачи сборочных элементов |

| В | 1, 2 | К 6‑й операции |

| Б | 3, 4, 5 | К 7‑й операции |

| А | 6, 7, 8 |

Таблица 2.5 – Нормы времени на технологический процесс сборки электродвигатель

| Номер операции | Тшт, мин |

| 1 | 13,8 |

| 2 | 14,0 |

| 3 | 13,0 |

| 4 | 14,0 |

| 5 | 7,0 |

| 6 | 6,0 |

| 7 | 5,0 |

| 8 | 10,0 |

Расчет КПН

К основным календарно-плановым нормативам относятся: размер партии изделий (n), ритм(r) партии, стандарт план, длительность производственного цикла(Tц), заделы (z), и незавершенное производство (Нср).

Сначала рассчитаем размер и ритм партии изделий. Расчет размера партии осуществляется в 2 этапа.

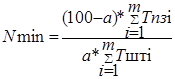

На 1‑ом этапе определяется минимальный размер партии (Nmin) для совокупности операций.

(1)

(1)

где: а – допустимый процент подготовительно-заключительного времени в общем времени занятости рабочего. Принимается равным 2–5%;

m – количество операций, выполняемых на рабочих местах участка;

Тnзi – подготовительно-заключительное время на выполнение i‑ой операции, мин;

Тштi – штучное время на выполнение i‑ой операции, мин;

В нашем случае Nmin= 25 шт.

В результате проведения первого этапа будут получены пределы нормального размера партии:

(2)

(2)

В качестве Nmax принимаем месячную программу выпуска изделий. Nmax = 945.

Ритм партии определяется по формуле:

(3)

(3)

где: Тпл – продолжительность планового периода в днях;

Nmec – заданная программа выпуска изделий в планируемом периоде, шт.;

Nmin – минимальный размер партии изделий, шт.

Для Тпл=21 Rp=0.56. Отсюда Rпр=1.

Далее в соответствии с принятым Rпр, корректируется размер партии по формуле:

(4)

(4)

Nn= 45

Расчет количества партии ведется по формуле:

(5)

(5)

Затем определяется трудоемкость изготовления партий изделий по операциям (Топ) и по сборочным единицам (Тсб.ед.)

(6)

(6)

, час. (7)

, час. (7)

Где Тштi – штучное время на каждой i‑ой операции;

|

|

|

Ко – количество операций определенной сборочной единицы.

Технологический процесс сборки изделия приведен в табл. 3.1

Таблица 3.1 – Нормативно-расчетные данные

| Условное обозначение сборочного элемента | Номер операции | Штучное время на операцию (tшт.), мин. | Коэффициент выполнения норм времени (Кв) | Штучное время с учётом Кв (t’шт), мин | Подготовительно-заключительное время (tпз.), мин. | Подача сборочных элементов к операции | Длительность операционного цикла партии по сборочной единице, ч | Длительность операционного цикла партии по сборочной единице, ч |

| В | 1 | 13,8 | 1,2 | 11,5 | 5 | К 6‑й операции | 8.71 | 19.29 |

| 2 | 14 | 1,00 | 14 | 5 | 10.58 | |||

| Б | 3 | 13 | 1,2 | 10,83 | 5 | К 7‑й операции | 8.21 | 24.14 |

| 4 | 14 | 1,00 | 14 | 6 | 10.6 | |||

| 5 | 7 | 1,00 | 7 | 5 | 5.33 | |||

| А | 6 | 6 | 1,00 | 6 | 5 |

| 4.58 | 19.76 |

| 7 | 8 | 1,00 | 8 | 5 | 6.08 | |||

| 8 | 12 | 1,00 | 12 | 6 | 9.1 |

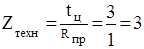

Необходимое количество рабочих мест определяется по формуле:

(8)

(8)

Спр=3,95=4 р.м.

Списочная численность рабочих сборщиков определяется по формуле:

(9)

(9)

где Kсм – число смен;

Kсп – коэффициент невыходов на работу;

Далее производим закрепление операций за рабочими местами. Закрепление операций за рабочими местами производится с таким расчетом, чтобы обеспечить максимальную загрузку каждого из них.

Расчет и закрепление производится в табличной форме (табл. 3.2)

Таблица 3.2 – Закрепление операций за рабочими местами

| Продолжительность периода чередования | Номер рабочего места | Условные обозначения сборочных единиц | Номер операции, закрепленной за рабочим местом | Суммарная длительность операционного цикла | Коэффициент загрузки рабочего места |

| 1*2*8=16 | 1 | В, Б | 1,3 | 16.92 | 1.06 |

| 16 | 2 | В, А | 2,6 | 15.16 | 0.95 |

| 16 | 3 | Б | 4,5 | 15.93 | 1 |

| 16 | 4 | А | 7,8 | 15,18 | 0,95 |

Используя схему сборочного процесса, рассчитанную величину ритма, длительность операционных циклов выполнения операций на партию изделий по сборочным единицам, закрепление операций за рабочими местами, строится стандарт-план участка серийной сборки. Стандарт план находится в приложении. Заделы на участке серийной сборки – это детали, узлы, блоки запущенные в производство и находящиеся на рабочих местах, но незаконченные изготовлением изделия на той или иной технологической стадии. Средняя величина задела на участке серийной сборки определяется по формуле:

|

|

|

В штуках:  (10)

(10)

В партиях:  (11)

(11)

Незавершенное производство – это выраженная в трудоемкости или в стоимостном выражении величина заделов.

Средняя величина незавершенного производства в нормо-часах рассчитывается по следующей формуле:

нормо‑ч (12)

нормо‑ч (12)

Среднее значение незавершённого производства в условных единицах может быть рассчитано по формуле:

у.е. (13)

у.е. (13)

где СЦ – цеховая себестоимость предмета труда, у. е.;

Для сборочных цехов Сц можно принять на уровне 85% от полной себестоимости изделий.

3. Расчёт производственной площади и планировка участка

Расчёт производственной площади участка

Производственная площадь участка, занимаемая поточной линией (участком серийной сборки), включает непосредственную площадь, занимаемую оборудованием исходя из его габаритных размеров и дополнительную площадь, занимаемую проходами, проездами, вспомогательным оборудованием и хозяйственным инвентарем.

Определяется размер производственной площади на основе технологической планировки оборудования и рабочих мест и исходя из норм удельной площади на единицу оборудования и количества единиц оборудования.

Расчет производственной площади участка по нормативам удельных площадей производится в табличной форме (табл. 4.1)

После определения размера производственной площади участка выбирается длина и ширина его, при этом учитывается, что ширина пролетов в цехе 9,12,15 м и шаг колон равен 6 м. Затем производится окончательная расстановка оборудования с учетом соблюдения норм и условий.

Планировка участка считается выполненной правильно, если выполняется условие:

(14)

(14)

где  - площадь участка, полученная по результатам технологической планировки,

- площадь участка, полученная по результатам технологической планировки,  ;

;

- количество станков

- количество станков  й группы на участке,

й группы на участке,  ;

;

- удельная площадь на один станок

- удельная площадь на один станок  й группы оборудования,

й группы оборудования,  ;

;  - количество групп станков,

- количество групп станков,  .

.

Определив производственную площадь участка, необходимо рассчитать вспомогательную площадь, занимаемую под конторские и бытовые помещения. Она, как правило, составляет 30–45% от производственной площади (табл. 4.2).

Таблица. 4.1 – Расчет производственной площади участка

|

|

|

| Наименование оборудования | Марка | Габаритные размеры, мм | Кол-во единиц оборуд. | Коэф-т дополн. площади | Произв. площадь участка, м2 |

| Верстак | НДР‑1064 | 1200Ч700 | 4 | 4,0 | 3,36 |

Таблица 4.2 – Расчет общей площади занимаемого участка

| Вид площади | Методика расчета | Площадь (S) |

| Производственная площадь | Число оборудования на занимаемую ими площадь | 13,44 |

| Вспомогательная площадь | Принимаем 30–40% от производственной | 5.38 |

| Итого | 18,82 |

Планировка производственного участка

Планировка участка – это план расположения технологического оборудования и рабочих мест. На плане должны быть также показаны строительные элементы – стены, колонны, дверные и оконные проемы и т.д.; основной производственный инвентарь – верстаки, плиты, складочные площадки, подъемно-транспортные устройства – мостовые и другие краны, конвейеры, монорельсы, электрокары, робоэлектрокары и др.

При планировке необходимо предусмотреть удобные подходы к станкам для проведения ремонта и обслуживания; выделить необходимые площади для размещения накопителей деталей (заделов) и подходы к ним; площади для размещения устройств ЧПУ, устройств управления, магазинов для хранения инструментов и приспособлений; места для проведения контроля качества продукции.

Расстановка оборудования зависит от конструкции производственного здания и характера изготавливаемых деталей и изделий, а также от характера и вида используемого оборудования и транспортных средств.

|

|

|