|

Обоснование целесообразности модернизации АСР расхода реагента

|

|

|

|

С точки зрения автоматизации технологического процесса наиболее ответственной стадией подготовки нефти является дозирование реагента.

Существует два основных способа дозирования материала: весовой и объёмный. В большинстве случаев для сыпучих материалов используется первый способ, для жидкостей второй[3].

Все насосы для перекачивания жидкостей можно разделить на два класса: объёмные и динамические (центробежные). Центробежные насосы в силу физических законов имеют жесткую зависимость между напором и давлением, поэтому крайне редко применяются при решении задач, связанных с дозированием. Обеспечить стабильную подачу (расход), независимо от давления (напора) в системе можно с помощью объёмных насосов. Объёмный дозировочный насос характеризуется максимальной подачей при максимальном давлении. Говоря о максимальном давлении, следует помнить, что объёмный насос не создает давления, не будучи подключенным к гидравлической системе. Под давлением подразумевается преодолеваемое сопротивление в системе.

Независимо от типа перекачиваемой жидкости и режимов работы в конструкции объёмного насоса-дозатора можно выделить следующие узлы:

- привод (электродвигатель определенного типа): определяет мощность насоса, прямо пропорциональную произведению давления и подачи;

- редуктор, или иной механизм, передающий движение от привода и регулирующий величину подачи;

- гидравлическая часть или дозирующая головка;

- система контроля и управления (электронный блок непосредственно на насосе или дистанционный через шину связи).

Обозначение насосов большинства производителей обязательно включает в себя следующую информацию:

|

|

|

- наименование (DME, Sigma-2, MiltonRoy, Lewa и т.д.) - определяет производителя и конструкцию;

- максимальное преодолеваемое давление (бар, МПа);

- максимальный расход (л/ч, м3/ч);

- материал дозирующей головки (пластики, нерж. сталь, тефлон);

- материал уплотнений;

- материал клапанов (керамика, нерж. сталь, стекло).

Регулирование величины дозирования осуществляется различными способами, в зависимости от конструкции насоса-дозатора:

1. Изменение величины хода плунжера или мембраны. Достигается ограничением хода толкателя или изменением эксцентриситета кривошипа;

2. Понижением частоты вращения электродвигателя (синхронного, асинхронного типа) с помощью частотного преобразователя;

3. Изменение угловой скорости вращения вала шагового электродвигателя за один оборот. На фазе всасывания скорость всегда максимальная, на фазе нагнетания может быть уменьшена до достижения требуемой производительности. При этом величина "мертвых зон", когда реагент не подается, сводится к минимуму[28].

Регулирование дозировочных установок плунжерного типа производят обычно бесступенчатым изменением длины хода плунжеров и частоты вращения вала насоса с помощью бесступенчатого вариатора или электродвигателя с регулируемой частотой вращения. Изменением хода плунжеров регулируют процентное содержание компонентов смеси, а изменением частоты вращения - общую величину подачи.

Основные проблемы, связанные с регулированием подачи возникают при уменьшении ее величины. Это появление упомянутых "мёртвых зон" и снижение точности дозирования. В последнем случае может потребоваться повторная калибровка насоса.

Одна из наиболее часто встречающихся задач дозирования – это пропорциональное дозирование реагентов в зависимости от какого-то внешнего параметра. Таким параметром может быть, например расход основного потока (например, воды в системах водоподготовки), либо электропроводность, pH, или даже температура. Как правило, основная задача, которую решают системы пропорционального дозирования - поддержание постоянной концентрации реагента, либо обеспечение концентрации реагента задаваемой каким-либо внешним источником (например, контроллером). Системы пропорционального дозирования могут иметь обратную связь, а могут быть реализованы и без обратной связи[30].

|

|

|

В качестве основных звеньев системы пропорционального дозирования необходимо выделить:

1. Датчик, который выдает сигнал о внешнем процессе. Например, расходомер, который выдает текущий расход среды, в которую вводиться реагент, либо датчик pH или электропроводности, температуры и т.п. Как правило, датчики выдают токовый сигнал 4-20 мА либо цифровой (импульсный) сигнал;

2. Дозировочный насос. Естественно, что насос должен воспринимать сигнал с датчика и трансформировать его соответственно в требуемую производительность. Дозировочные насосы в свою очередь бывают со встроенными контроллерами, которые позволяют преобразовывать сигнал от датчика либо требуют наличие внешнего контроллера, который преобразовывает сигнал от датчика в значения "понятные" насосу;

3. Обвязка дозировочного насоса. Основная задача этой обвязки в поддержании процесса дозирования и уменьшения влияния на него внешних факторов. Например, переливной клапан необходим для поддержания за дозировочным насосом постоянного давления, что в свою очередь будет влиять на точность дозирования. В обвязку также входит необходимая запорно-регулирующая арматура, емкости, трубопроводы, узлы смешения, калибровочные цилиндры.

На какие моменты следует обратить внимание при подборе пропорциональной системы дозирования:

1. Необходимо определить, какой уровень точности нам необходимо поддерживать. При определении точности дозирование можно рекомендовать пользоваться следующими пунктами:

a. Определить, насколько критична передозировка или недодозировка реагента. Например, в случае подготовки воды для бассейна небольшая передозировка грозит только покраснением глаз;

b. Посчитать стоимость реагента. В случае дозирования дешевого реагента нет смысла ставить дорогую систему дозирования, которая будет контролировать его расход;

|

|

|

c. Определить тип нашей системы, в которую происходит дозирование. Например, для систем, в которых происходит дозирование в поток, очень важна равномерность дозирования, чего позволяют достичь только дорогие дозировочные системы. В случае же дозирования в реактор, в котором с помощью мешалок происходит приготовление конечного раствора, снижение пульсаций практически не требуется.

2. Необходимо определить, насколько нам важно контролировать количество дозируемого реагента, т.е. знать, сколько реагента дозирует насос-дозатор в каждый момент времени. Исходя из этого, просто определить, нужен ли нам насос с отображением текущего расхода или нет;

3. Есть ли необходимость в возможности "обратной связи", т.е. насколько критично "лишний раз" удостовериться в том, что содержание реагента соответствует заданному значению. Для обеспечения "обратной связи" как правило, используются различные датчики и контроллеры, которые определяют уровень содержания реагента в конечном потоке.

Определенное соотношение реагента к среде, на которую оказывается воздействие, выявляется в ходе исследований различных свойств жидкости и особенностей технологического процесса.

При оценке эффективности воздействия реагента на процесс обезвоживания нефти в нашем случае на ДНС используется степень влажности нефти на выходе ДНС (процентное содержание воды в нефти).

Поддержание правильного соотношения реагента к эмульсии, которая подвергается обезвоживанию, является одной из эффективных мер по снижению процента влажности на выходе.

При стабильном расходе входной жидкости, при неизменных массовых (объемных) составляющих нежелательных примесей в жидкости поддержание эффективного соотношения реагента не составляет особого труда.

Практика же, в свою очередь, показывает, что достичь стабильного расхода жидкости на входе ДНС не всегда удается, и изменения количества жидкости на входе составляет порой до тридцати – сорока процентов.

|

|

|

Косвенно, это подтверждается изменением расхода жидкости на выходе ДНС. Для стабилизации процесса подготовки нефти операторам приходится изменять расход реагента на выходе БДР при изменении входного количества жидкости.

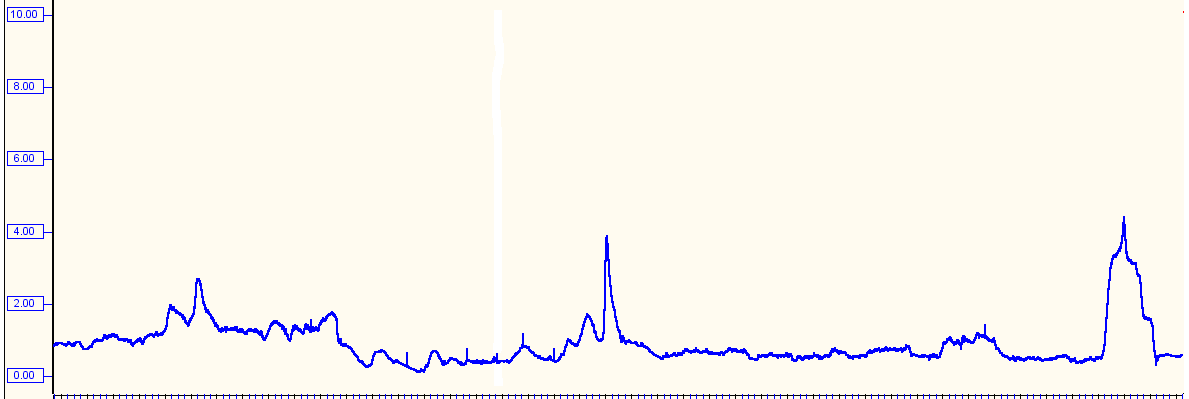

Неравномерность откачки нефти с ДНС показана на (рис. 2.2) и как изменяется качество нефти при изменении расхода на выходе с ДНС показано на (рис. 2.3).

Рисунок 2.2 - Неравномерность откачки с ДНС в период с 31.01.15 по 05.02.15

Рисунок 2.3 – Влажность нефти в период с 31.01.15 по 05.02.15

На основании вышеизложенного следует, что регулирование соотношения реагента к входной жидкости является не таким простым вопросом и требует детального рассмотрения.

На данный момент регулирование расхода осуществляется машинистами, с помощью изменения объема рабочей камеры дозировочного насоса.

Помимо влияния человеческого фактора, на регулирование расхода реагента может повлиять также то, что помимо необходимости постоянного отслеживания динамики процесса закачки реагента оператору необходимо укладываться в диапазон регулирования расхода на выходе дозировочного насоса, который ограничен шагом изменения длины хода поршня.

В данной выпускной квалификационной работе предлагаю использовать изменение подачи реагента дозировочного насоса путем изменения частоты ходов плунжера.

Принципиальная схема АСР расхода реагента показана на (рис. 2.4).

1 - насос-дозатор (НД); 2 – электродвигатель; 3 - емкость для реагента; 4 – расходомер с электрическим выходом; 5 – контроллер; 6 - преобразователь частоты (ПЧ) электрического тока; 7 – нефтепровод.

Рисунок 2.4 - Принципиальная схема АСР расхода реагента

Изменение расхода жидкости по расходомеру 4, контролер 5 там сигнал обрабатывается и передается в ПЧ электрического тока 6, в виде унифицированного токового сигнала, при этом частота электрического тока на выходе ПЧ электрического тока 6, изменяется в соответствии с сигналом на его же входе. При этом электродвигатель 2, имеющий электрическую связь с ПЧ электрического тока 6, автоматически меняет число оборотов прямо пропорционально изменяющейся частоте электрического тока на выходе ПЧ электрического тока 6. Расход реагента из емкости 3, за единицу времени меняется от количества ходов плунжера НД, который в свою очередь механически связан с электродвигателем 2, частота оборотов которого автоматически изменяется в зависимости от объема реагента, прошедшего через расходомер 4.

Контроллер 5 имеет электрическую связь с расходомером 4 и по интерфейсу связи RS-485 постоянно передается на АРМ оператора информация о текущем расходе реагента.

|

|

|

Управление приводом насоса по вышеприведенной схеме не только повышает диапазон регулирования подачей, но и делает возможным переложить задачу регулирования расхода реагента на автоматизированную систему управления.

Таким образом, в целях повышения степени автоматизации, уменьшении влияния человеческого фактора, обеспечения оптимального расхода реагента, соблюдая требуемые критерии качества процесса обезвоживании нефти и с целью улучшения режима работы оборудования в данной выпускной квалификационной работе предлагаю для более точного и оперативного регулирования расхода реагента использовать АСР на основе частотно-регулируемого электропривода плунжерного насоса-дозатора.

2.5 Моделирование АСР расхода реагента

Объект автоматизации включает в себя контур регулирования расхода реагента на выходе установки БДР-25/2. Структурную схему объекта автоматизации целесообразно представлять простейшими элементарными (типовыми) звеньями, динамические свойства и аналитические выражения для передаточных функций которых известны.

Структурная схема модернизированной системы регулирования расхода приведена на (рис.2.5).

Рисунок 2.5 – Структурная схема АСР расхода реагента

УВК – управляющий вычислительный комплекс;

УУ – управляющее устройство;

ЗД – задатчик преобразует требуемый расход в сигнал стандартной формы (в нашем случае 4-20 mA), шкала которого выражена в единицах регулируемой величины;

ЭС – элемент сравнения, вырабатывает сигнал рассогласования между сигналом задатчика и датчика (фактически находится в регуляторе);

АР – автоматический регулятор формируется управляющий сигнал (Iy);

ПЧ – преобразователь частоты электрического тока устанавливает значение частоты питающей сети (f) для асинхронного двигателя (АД);

ИМ – исполнительный механизм (АД) преобразует значение частоты питающей сети (f) в механическое перемещение регулирующего органа (насоса), который непосредственно изменяет расход регулирующей среды;

ТОУ – технологический объект управления;

ИП – измерительный преобразователь расхода.

Работа данной АСР основана на принципе управление по отклонению.

На вход системы подается сигнал задания (Iз)необходимого расхода на выходе установки БДР-25/2, из него вычитается сигнал обратной связи (Iос), поданный с датчика расхода на ЭС, получается сигнал ошибки (∆I). Этот сигнал подается на вход АР, на выходе которого формируется управляющий сигнал (Iy) для ПЧ. ПЧ устанавливает значение частоты(f) для АД, соответственно формируется величина оборотов вращения АД (w), которая поступает на вход насоса. Насос создает необходимый напор (Н), поддерживая тем самым заданный расход (Q) на выходе установки БДР-25/2.

Для того, чтобы перейти непосредственно к анализу системы с применением компьютерной программы MATLAB 2013b, необходимо составить структурно-функциональную схему (рис. 2.6).

Рисунок 2.6 – Структурно-функциональная схема АСР расхода реагента

Wтоу – технологический объект управления, его выходная величина – регулируемый параметр Хр(р), а входная величина – регулирующее воздействие Uро(р);

Wип – измерительный преобразователь, его входная величина – регулируемый параметр Хр(р), выходная величина – информация о величине регулируемого параметра Хр*(р);

ЭС – элемент сравнения, его входные величины – сигнал задания (уставка) X*зад, пропорциональный заданному значению регулируемого параметра и сигнал датчика Хр*(р), пропорциональный текущему значению регулируемого параметра Хр(р). Выходная величина элемента сравнения – сигнал ошибки Е*(р) = X*зад - Хр*(р)  Xзад - Хр(р).

Xзад - Хр(р).

Wар – автоматический регулятор (регулятор технологического параметра), его входная величина – сигнал ошибки (отклонение) Е*(р), а выходная величина – регулирующее воздействие U*(р), также в виде информационного сигнала.

Функциональная связь между выходной и входной величинами регулятора есть закон регулирования.

Wим – исполнительный механизм, его выходная величина – регулирующее воздействие Uим(р) в виде физического перемещения регулирующего органа, а входная величина – регулирующее воздействие в виде информационного сигнала, сформированного регулятором U*(р).

Wро – регулирующий орган, его задача – передать регулирующее воздействие от исполнительного механизма к объекту автоматизации. Выходная величина регулирующего органа – регулирующее воздействие Uро(р), непосредственно прикладываемое к объекту.

С выхода объекта автоматизации к входу элемента сравнения информационный сигнал передается по каналу обратной связи, в котором находится измерительный элемент.

Элемент сравнения, регулятор, исполнительный механизм, регулирующий орган и объект автоматизации образуют прямой канал АСР.

В прямом канале вырабатывается регулирующее воздействие U(р) в виде информационного сигнала U*(р), перемещения регулирующего органа Uим(р), непосредственного воздействия на объект Uро(р) и прикладывается к объекту с целью поддержания регулируемой величины Хр(р) возможно близко к заданному ее значению Хзад.

Передаточные функции:

- датчика Kд= 0,6;

- регулируемого органа Kро= 0,6/(0.01р+1);

- преобразователя частоты Wар= 19/(0.007р+1);

- исполнительного механизма Wим= 7,9/(0.15р+1).

Остаются неизвестными передаточные функции Wр,Wор.

Для нахождения передаточной функции объекта регулирования воспользуемся идентификацией, для нахождения передаточной функции регулятора воспользуемся оптимизацией.

|

|

|