|

Измерение геометрических параметров матрицы и вальцов

|

|

|

|

Для определения зазора между матрицей и вальцом необходимо: 1) на неработающем, остановленном прессе снять конусный питатель; 2) в зазор между вальцом и матрицей положить два куска алюминиевой проволоки длиной 15—20 мм на расстоянии 50 — 60 мм друг от друга; 3) провернуть матрицу вручную; 4) с помощью штангенциркуля измерить толщину участков проволоки попавших в зазор между вальцом и матрицей.

Если зазор оказался больше оптимального, необходимо с помощью регулировочных болтов повернуть рычаг, надетый на шлицы оси вальца, против часовой стрелки. Если рычаг дошел до крайнего положения, а зазор остается больше допустимого (заданного), рычаг переставляют на шлицах и продолжают регулировку.

Если зазор меньше допустимого (заданного), рычаг вращают по часовой стрелке, затем измеряют зазор вторично и фиксируют положение рычага стопорным болтом. Далее измеряют и заносят в таблицу 1 значения геометрических параметров матрицы и прессующего вальца, чертя схему рабочих органов пресса, и определяют величину угла захвата материала вальцом.

Таблица 1

Размеры матрицы и вальца

| Параметр | Обозначение | Величина параметра |

| Внутренний диаметр матрицы, м Наружный диаметр вальца, м Ширина матрицы, м Толщина матрицы, м Диаметр отверстия, м Число отверстий Диаметр смесителя, м Длина смесителя, м | DH DВ В Н d0 z D0 L | 0,75 м 0,30 м 0,30 м 0,015 м 0,1 м 0,282 м 1,2 м |

Определение времени пребывания материала в отверстии матрицы

1. Величина подачи материала за 1 оборот матрицы, м3

где q0Б — масса материала, подаваемая за 1 оборот матрицы, кг;

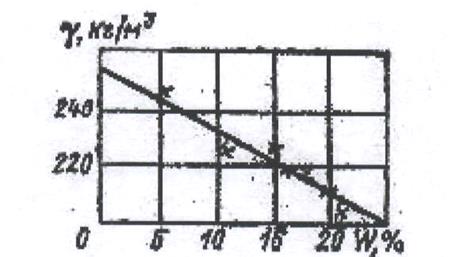

м — насыпная масса травяной муки, м3,величину которой принимают из графика на рисунке 2.

м — насыпная масса травяной муки, м3,величину которой принимают из графика на рисунке 2.

|

|

|

2. Масса материала, подаваемая за 1 оборот матрицы

где  - производительность пресса, кг/с;

- производительность пресса, кг/с;

nм— частота вращения матрицы, с -1.

3. Объем материала в спрессованном состоянии, м3

| где р — плотность гранул, кг/м3 |

4. Площадь отверстий матрицы, м3

где z— число отверстий в матрице

5. Толщина слоя материала, м, запрессовываемого в отверстие за один оборот матрицы

Рис. 2. Зависимость насыпной массы у травяной муки от величины ее относительной влажности

6. Продолжительность пребывания элементарного слоя прессуемого материала в отверстии матрицы, с

|

4. Определение времени пребывания материала в смесителе и расхода воды или пара

1. Продолжительность с, пребывания материала в смесителе

|

где Vc - объем смесителя, м3;

- коэффициент заполнения смесителя, равный 0,3-0,4.

- коэффициент заполнения смесителя, равный 0,3-0,4.

|

2. Расход воды для кондиционирования, кг/с, определяют по формуле

где W1 и W2— относительная влажность муки до и после кондиционирования, %.

3. Расход пара, подаваемого на кондиционирование, кг/с,

где с— удельная теплоемкость материала, Дж/(кг-К) (для травяной муки 0,19-0,21 Дж/(кг  К)

К)

Т2 – Т1 — температура материала до и после кондиционирования. К;

q — энтальпия пара, Дж/кг.

4. Относительная влажность материала после кондиционирования паром

При расчетах могут быть приняты следующие значения используемых в формулах величин:

W1 = 10 %; W2 = 16 - 17 %; T1 = 293 К; Т2 = 353 К; q - 2,69 кДж/кг.

Содержание отчета

1. Цель работы.

2. Технические характеристики прессов- грануляторов.

3. Схема рабочих органов пресса.

4. Расчетные зависимости для определения количества воды и пара на кондиционирование муки, времени пребывания материала в отверстии матрицы, величины подачи.

5. Таблица 1.1.

Вопросы для контроля

1. К какому типу грануляторов относится пресс - гранулятор ОГМ.1,5 (0,8)?

2. Каково оптимальное значение зазора в паре валец—матрица?

|

|

|

3. Как регулируется зазор между вальцом и матрицей?

4. Как изменить диаметр гранул на прессах ОГМ-1,5 (0,8)?

5. Как определяется количество воды, требуемое для кондиционирования?

|

|

|