|

Сушка плодоовощной продукции.

|

|

|

|

В процессе сушки из плодов и овощей испаряется влага, ее массовая доля в сушеных продуктах снижается в 4…8 и более раз. При этом возрастает массовая доля сухих веществ и энергетическая ценность готового продукта. Витаминная ценность в сухих продуктах сохраняется на 60…70% (в зависимости от технологии). Преимущества такого продукта в том, что возрастает их срок хранения и упрощается транспортировка.

Существует несколько способов обезвоживания продуктов:

- механический (прессование, фильтрование, центрофугирование);

- конвективный (с использованием теплоагента);

- кондуктивный (соприкосновение материала с горячей поверхностью и удалением влаги воздухом);

- сушка инфракрасными лучами (ИКЛ);

- сушка токами высокой частоты (ВЧ) и сверхвысокой частоты (СВЧ);

- сублимационная сушка;

- комбинированная сушка;

- конвективная сушка с предварительным замораживанием продукта;

Из перечисленных выше способов наибольшее применение нашли конвективный способ сушки ифракрасными лучами и токами высокой частоты и как наиболее перспективная – сублмационная.

4.1. Классификация и типы сушильных установок.

Сушильные установки классифицируются по следующим признакам:

- по способу подвода тепла (конвективные, кондуктивные);

- по давлению воздуха в сушильной камере (атмосферные, вакуумные, сублимационные);

- по характеру работы (периодического и непрерывного действия);

- по виду агента сушки (нагретый воздух, перегретый пар, дымовые газы или их смеси);

- по характеру циркуляции агента сушки (с естественной и принудительной подачей теплоагента);

- по характеру движения теплоагента (прямоточные, противоточные, с пронизыванием слоя продукта теплоагентом);

|

|

|

- по способу нагрева теплоагента (электрические, паровые, огневые и калориферные);

- по кратности использования агента сушки (с однократным и многократным использованием нагретого воздуха);

- по виду объекта сушки (для твердых, жидких и пастообразных продуктов)

- по конструктивным признакам (конвейерные, туннельные, камерные, шахтные, вальцовые, распылительные, барабанные и др.).

На рис.13 представлена схема конвейерной сушилки Г4-КСК. Сушилка представляет собой прямоугольную камеру 1, в которой установлены конвейерные сетчатые ленты 2. Между лентами расположены батареи калориферов 3 из ребристых труб. Снизу камера открыта для свободного доступа воздуха, поступление которого можно регулировать.

Рис. 13. Схема конвейерной сушилки.

1 – каркас; 2 – ковейерные ленты; 3 – калориферы; 4 – загрузочный троанспортер; 5 – вытяжка. II – сырье; III – готовый продукт; IY – поступление воздуха.

Туннельная сушилка МНИИПП-1 ( рис.14) представляет собой два параллельных канала: сушильный 1 и канал 2 – для подготовки теплоагента.

Рис. 14. Схема туннельной сушилки МНИИПП-1.

1 – сушильный канал; 2 – канал подготовки сушильного агента; 3 – вентилятор; 4 – теплогенератор; 5 – калорифер; 6 – вытяжная труба;

7 – вентилятор подачи воздуха в горелку; 8 – вагонетки с поддонами.

I – продукт сгорания; II – отработанный воздух; III – подготовленный сушильный агент; IY – воздух, нагретый в теплогенераторе;

Y – нарожный воздух.

Корпус сушилки выполняется из кирпича, камня или бетона. Каналы 1 и 2 разделены горизонтальной бетонной плитой. Процесс сушки периодический с заменой вагонеток 8 по мере высыхания продукта.

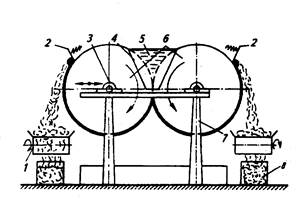

Вальцовые сушилки. Они работают по принципу кондуктивной сушки. Их применяют для сушки жидких, пюре- и пастообразных продуктов. Готовый продукт получается в виде хлопьев или порошка. Принципиальная схема двухвальцовой сушилки представлена на рис. 14.

|

|

|

Рис. 14. Схема двухвальцовой сушилки.

1 – транспортер для сухого продукта; 2 – ножи; 3 – подшипниковая опора; 4 – щеки-ограничители; 5 – продукт; 6 – вальцы; 7 – каркас;

8 – сборник сухого продукта.

Вальцы представляют собой полые чугунные цилиндры, вращающиеся навстречу друг другу. С торцов цилиндры закрыты крышками, через которые к внутренней поверхности через опорный вал подводится пар и отводится конденсат. Зазор между вальцами регулируется путем перемещения одного из валов в пределах 0…3 мм.

Продукт поступает между вльцев и под действием их тепла высыхает и срезается ножами 2, поступая на линию готового продукта.

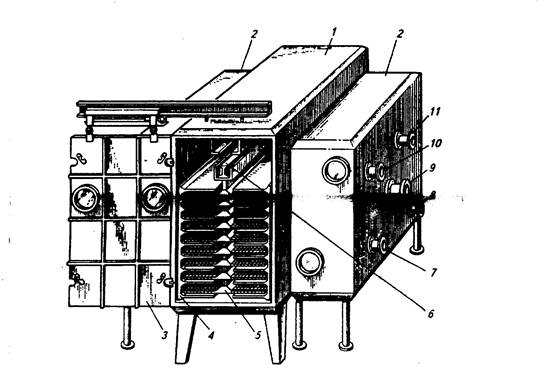

Сублимационные сушилки (рис. 15) являются наиболее перспективными, т.к. позволяют максимально сохранить питательную ценность продукта. В состав сушилки входят: сублиматор 1, сушильная камера, десублиматор-вымораживатель 2, вакуумные насосы с системой трубопроводов, холодильная установка для охлаждения десублиматора, система автоматического контроля и регулирования процесса.

Процесс протекает следующим образом: подготовка установки, охлаждение рабочей поверхности десублиматора с использованием жидкого аммиака, загрузка сырья в сублиматор с помощью тележки 5 на монорельсе 6, герметичное запирание камеры крышкой 3 и создание рабочего вакуума в камере, домораживание продукта до –5…-20 ° С с удалением влаги под действием вакуума и затем удаление остаточной влаги при нагреве материала до 40…60° С. После этого производится выгрузка тележки с продуктом и размораживание десублиматора.

Продолжительность сублимационной сушки для фруктов и овощей колеблется в пределах 15…20 часов.

Рис. 15. Схема сублимационной сушилки УСС-250.

1 – сублиматор; 2 – десублиматор; 3 – крышка аппарата; 4 – электрический нагреватель; 5 – тележка с продуктом; 6 – монорельс;

7 и 8 – патрубки для подачи аммиака; 9 – патрубки к вакуумнасосу;

10 и 11 – патрубки для отвода аммиака.

Кроме перечисленных сушильных устройств существуют сушилки с использованием инфракрасных излучателей, которые позволяют сушить продукт при температуре его нагрева в пределах 30…50° С с сохранением витаминов и питательных веществ.

|

|

|

Сушилки такого типа с разной производительностью (от 5 до 150 кг/час) выпускает фирма «ФЕРУЗА-ЦЕНТР» (Санкт-Петербург).

ЛИТЕРАТУРА: 1. Личко Н.М. и др. Технология переработки продукции растениеводства. – М.: «Колос», 2000г.

2. Аминов М.С. и др. Технологическое оборудование консервных и овощесушильных заводов. - М.: «Колос», 1996г.

3. Скрипников Ю.Г. и др. Оборудование предприятий по хранению и переработке плодов и овощей. – М.: «Колос», 1993г.

4. Каталог. Машины, оборудование, приборы и средства автоматизации для перерабатывающих отраслей АПК. - М.: Информагротех, 1996г.

|

|

|