|

Технологическая схема дробления каменных материалов.

|

|

|

|

Каменные материалы измельчают следующими способами: раздавливанием, ударом, истиранием, изгибом и раскалыванием.

Измельчают каменные материалы при помощи дробильных машин - камнедробилок.

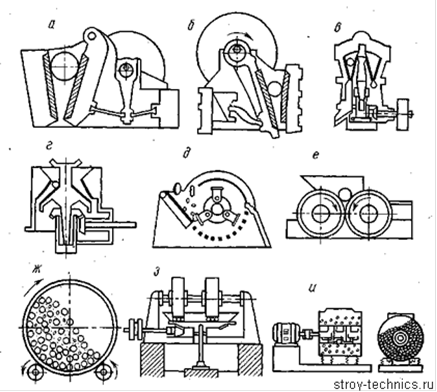

Рис. 105. Схемы дробильных машин: а - щековая дробилка с простым движением щеки; б - то же со сложным движением щеки; в - конусная дробилка с крутым конусом; г - то же с пологим конусом; д - дробилка ударного действия (молотковая); е - валковая дробилка; ж - шаровая мельт ница; з - бегуны; и - вибрационная мельница

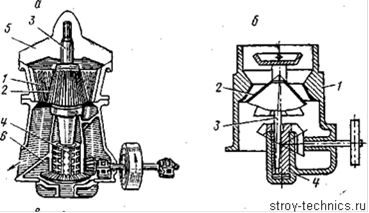

Рис. 106. Схемы щековых дробилок: а - с простым качанием подвижной щеки; б - со сложным качанием подвижной щеки; в - с нижней подвеской подвижной щеки; г - с гидравлическим приводом

Щековые дробилки. Щековые дробилки предназначены для крупного и среднего дробления каменных материалов и отличаются простотой конструкции, надежностью и удобством в процессе эксплуатации.

Эти дробилки подразделяются по следующим конструктивным признакам: - по форме траектории движения подвижной щеки - на дробилки с простым (рис. 106, а, в, г) и со сложным (рис. 106, б) движением щеки. - по расположению подвески щеки - на дробилки с верхней (см. рис. 106, а, б) и с нижней подвеской щеки (рис. 106, в). - по конструкции механизма, приводящего в движение подвижную щеку, - на дробилки с рычажным механизмом (см. рис. 106, а, б, в) и с гидравлическим приводом (см. рис. 106, г).

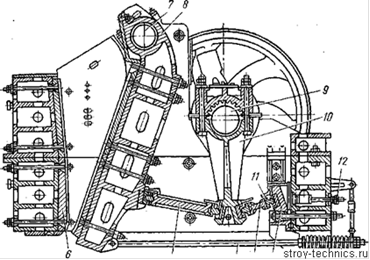

Щековая дробилка (рис. 107) с простым движением щеки приводится в движение от электродвигателя, который приводит во вращательное движение шкив-маховик и связанный с ним эксцентриковый вал, на котором насажен шатун. В шатуне имеются специальные гнезда, в которые вставлены концы распорных плит 3 и 5. Другой конец плиты шарнирно соединен с подвижной щекой, подвешенной на оси, а конец плиты упирается в клин регулировочного устройства. При движении шатуна вверх за ним тянутся концы распорных плит, вследствие чего подвижная щека приближается к неподвижной. Концы распорных плит при движении шатуна вниз опускаются, и подвижная щека отходит от неподвижной под действием собственной массы, а также под действием тяги оттяжного устройства с пружиной. Распорные плиты от выпадения из своих гнезд удерживаются тягой и пружиной, а также обеспечивают обратное движение подвижной щеки. Ширина разгрузочной щели регулируется устройством, которое состоит из клиньев и винта.

|

|

|

Дробящие плиты изготовляют литыми из марганцовистой стали с содержанием марганца до 10-15%. Рабочая поверхность дробящих плит имеет ребристую форму, ребра треугольной формы расположены вертикально так, чтобы вершины ребер одной плиты находились против впадин другой, а угол у вершин ребер составлял 90-100°.

Основными параметрами щековых дробилок являются ширина и длина загрузочного отверстия.

Рис. 107. Щековая дробилка с простым движением щеки

При нормальном процессе дробления необходимо, чтобы дробимый камень 3 не выталкивался вверх из камеры дробления, что обеспечивается углом захвата а (рис. 108, а) между подвижной 1 и неподвижной 2 дробящими плитами.

Рис. 108. Схемы к расчету производительности щековой дробилки: а - схема захвата дробимого материала щеками; б -призма выпадения порции материала за одно качание щеки

Рис. 109. Схемы конусных дробилок: а - с крутым конусом; б - пологим конусом; в - схема дробления

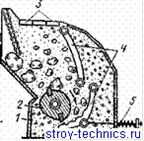

Верхний конец подвижного конуса подвешен шарнирно на траверсе, перекрывающей загрузочное отверстие дробилки. Геометрические оси подвижного и неподвижного конусов составляют угол 2-3°. Направляющий конус 6 обеспечивает устойчивую работу дробилки. При вращении эксцентрикового стакана подвижной конус как бы обкатывает внутреннюю поверхность неподвижного конуса и при сближении конусов материал дробится (рис. 109, в), а в другой части, где поверхности конусов расходятся, разгружается.

|

|

|

Процесс дробления и выдачи готового продукта в конусной дробилке протекает непрерывно.

У дробилок с пологим конусом (рис. 109, б) дробящий конус посажен на консольный вал и, следовательно, верхняя опора у них отсутствует. Дробилки с пологим конусом предназначены для среднего и мелкого дробления горных пород различной прочности.

Дробилка ударного действия. Дробилки ударного действия бывают.молотковые и роторные. В этих дробилках процесс дробления происходит при соударении дробимого материала с быстровращающимися рабочими органами (молотками или билами), а также с ограждающими элементами машины - отбойными плитами или колосниковыми решетками.

Роторные дробилки имеют один или два ротора. Роторные дробилки применяют для дробления малоабразивных материалов и горных пород с пределом прочности до 150 МПа. Степень измельчения материала в однороторной дробилке i = 25, а в двухроторной i = 50, что значительно превышает степень измельчения в щековых и конусных дробилках.

Однороторная дробилка (рис. 110) состоит из корпуса, в котором расположены один или два ударных элемента ротора 2. Куски породы с помощью питателя подаются в загрузочное отверстие. Била ротора наносят удары поступающим в дробилку кускам материала и под их действием куски разбиваются на части и с большой силой отбрасываются на отбойные плиты, укрепленные внутри на стенках корпуса. После удара о плиты куски вновь измельчаются и, отлетая от них вновь, попадают на била. Таким образом, процесс измельчения продолжается до тех пор, пока материал не будет соответствовать ширине щелей колосниковой решетки 4 и не просеется через нее.

Рис. 110. Схема однороторной дробилки: 1 - корпус; 2 - ротор; 3 - отбойные плиты; 4 - лосниковые решетки; 5 - амортизационная пружина

Молотковые дробилки (рис. 111) применяются для дробления хрупких, мягких пород, не обладающих абразивностью, а также глинистых материалов. Молотковые дробилки измельчают материал крупностью 500-600 мм до крупности 25-35 мм при первичном дроблении и от 100-300 мм до 10 мм при вторичном дроблении.

|

|

|

Молотковые дробилки могут быть одно- и двухроторные, реверсивные (с вращением ротора в обе стороны) и нереверсивные с колосниковой решеткой и без нее.

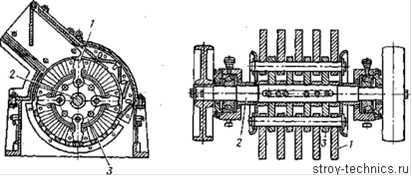

Рис. 111. Молотковая дробилка: 1 - молоток; 2 - вал ротора; 3 - диск

Рис. 112. Валковая дробилка: а - общий вид; б -схема; 1 - станина; 2 и 3 - подвижный и неподвижный валки; 4 - пружины; 5 - упор; 6 - подвижный подшипник; 7 - направляющая

Валковые дробилки. С помощью валковых дробилок (рис. 112, а) дробят камень небольших размеров и используют их, как правило, на вторичной стадии дробления.

Процесс дробления в валковых дробилках (рис. 112, б) сводится к следующему: кусковой материал загружается на два параллельных валка 2 и 3, вращающихся навстречу друг другу. Поверхность валков бывает гладкой, рифленой или зубчатой. Широкое применение находят дробилки с гладкой и рифленой поверхностью валков. Привод валковых дробилок бывает одинарный и двойной. Одинарный привод состоит из двигателя, ременной и зубчатой передачи. Пружина 4 удерживает один из валков в рабочем положении и регулирует максимальное и минимальное расстояние между валками. При двойном приводе вращение каждому валку передается от самостоятельного двигателя посредством ременной или зубчатой передачи.

Ширина разгрузочной щели (зазор между валками) определяется физико-механическими свойствами дробимого материала. Для того чтобы материал мог втягиваться между валками, должно соблюдаться следующее условие: при дроблении твердых пород Z)/d = 24, при дроблении влажных глин DJd=\0, где d- размер кусков загружаемого материала, м.

Шаровые мельницы. Шаровые мельницы представляют собой цилиндрический барабан, внутри которого находятся шары или стержни, и предназначены для дробления минерального порошка, идущего для приготовления асфальтобетона.

Принцип работы шаровой мельницы состоит в том, что при вращении барабана находящийся внутри его дробимый материал и шары соударяются, что приводит к размельчению материала.

|

|

|

Мельницы классифицируют: по количеству камер - одно- и двухкамерные; по способу помола - с сухим и мокрым помолом; по технологическому циклу - периодические и непрерывного действия; по форме барабана - цилиндрические и конические; по способу выхода измельченного материала - со свободным выходом через полую центральную цапфу, с выходом через поперечное сито, через наружное цилиндрическое сито.

Работа мельницы основана на вращении барабана, шаров и дробимого материала. Шары и дробимый материал двигаются под действием силы трения (F = fN, где f - коэффициент трения; N - нормальное давление; N = mgP; т - масса; g - ускорение свободного падения; Р - центробежная сила. В нижней части барабана эти силы направлены вниз. Под действием силы N, направленной касательно к окружности, дробимый материал вместе с шарами движется вверх до тех пор, пока сила тяжести не преодолеет центробежную силу, прижимающую шары и дробимый материал к поверхности барабана, после чего шары падают и разбивают дробимый материал, лежащий в нижней зоне. При критической скорости дробимый материал и шары располагаются концентрически и дробления не будет.

Каменные материалы измельчают следующими способами: раздавливанием, ударом, истиранием, изгибом и раскалыванием.

Измельчают каменные материалы при помощи дробильных машин - камнедробилок.

Заключение

В данной курсовой работе были выполнены расчеты составов асфальтобетонных смесей, были подобраны асфальтосмесительные установки, наиболее подходящие для выполнения заданного объема работ. Также были получены навыки в определении необходимого количества тепла для битумохранилища и были определено количество битумоплавильных агрегатов и их производительность. Был рассмотрен вопрос охраны труда на асфальтобетонных заводах.

Библиографический список

1. ГОСТ 9128-97. Смеси асфальтобетонные дорожные. Аэродромные и асфальтобетон. М.: ГУП ЦПП Мингосстроя России, 1998.

2. Дубровин Е.Н. Проектирование производственных предприятий дорожного строительства/ Е.Н.Дубровин, И.Я.Колкер, Ю.В.Старостин. М.: Высш.шк., 1975.

. ЕНиР. Сб.Е 17. Строительство автомобильных дорог. М.: Стройиздат, 1989.

. Правила охраны труда при строительстве, ремонте и содержании автомобильных дорог. М.: СоюздорНИИ, 1992.

. Проектирование проиводственных предпритяий дорожного стротиельства. Асфальтобетонные заводы: Методмческие указания к курсовой работе для студентов специальности 291000 - «Стротиельство автомомбильных дорог и аэродромов»; Сост. В.О.Егорушкин, Ю.Н.Кукса, Е.И.Шелопаев/ КИСИ. Красноярск, 1993.

. СНиП 3.06.03-85. Автомомбильные дороги. М.: ЦИТП Госстроя СССР, 1986.

|

|

|