|

Условности и упрощения на сборочных чертежах

|

|

|

|

Для быстрого и безошибочного чтения и составления сборочных чертежей необходимо знать и уметь применять установленные государственными стандартами (ГОСТ 2.109-73) условности и упрощения:

1. На сборочном чертеже допускается не показывать:

а) фаски, галтели, скругления, проточки, углубления, выступы, накатки, насечки, оплетки и другие мелкие элементы;

б) зазоры между стержнями и отверстием;

в) недорез резьбы и конусную часть глухого отверстия;

г) лекальные кривые линии перехода; они заменяются дугами окружности или прямыми линиями.

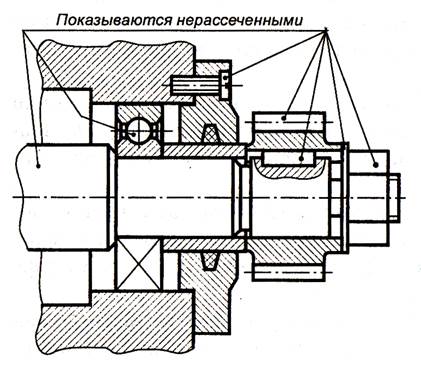

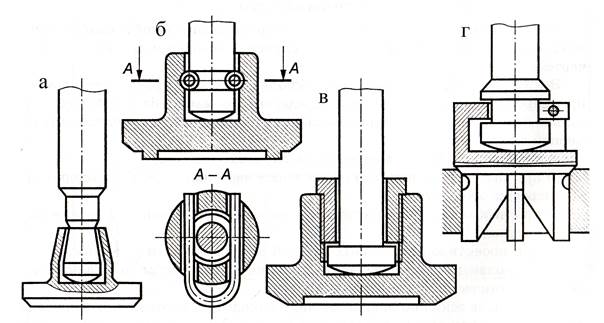

2. Болты (без отверстий облегчения), винты, заклепки, шпонки, стержни, сплошные валы, шпиндели, рукоятки, гайки, стандартные шайбы, зубья, зубчатые колеса изображают в продольных разрезах нерассеченными (ГОСТ 2.305-68), т. е. вычерчивают как виды. В поперечных разрезах эти детали разрезают и заштриховывают. Шарики всегда показывают нерассеченными (рис. 7).

Рис. 7.

3. Линии невидимого контура на сборочных чертежах применяют только для изображения простых (невидимых) элементов, когда выполнение разрезов не упрощает чтение чертежа, а затрудняет его.

4. При изображении ввернутого в отверстие нарезанного стержня (болта, шпильки) резьба стержня полностью перекрывает резьбу в отверстии.

5. На сборочном чертеже подвижные детали показывают, как правило, в рабочем состоянии. Крайние или промежуточные положения механизма или отдельных частей устройства согласно ГОСТ 2.303-68 изображают штрихпунктирной линией с двумя точками.

6. Краны трубопроводов изображают открытыми. Положение отверстия в пробке всегда должно обеспечивать движение жидкости, газов или воздуха по трубам. Такое условное изображение называют рабочим положением пробки крана. Вентили изображают в закрытом положении.

|

|

|

7. Для управления клапанными устройствами задвижек и вентилей служат штурвалы (маховики), а для пробковых кранов — рукоятки или ключи. В тех случаях, когда штурвалы, рукоятки или ключи на какой-либо проекции закрывают собой конструктивные особенности изделия, их вычерчивают отдельно на свободном поле чертежа с пояснительной надписью, например, «Вид А поз. М», а у соответствующей проекции изделия (где эта деталь условно не изображена) делают надпись: «Деталь М не показана».

8. В тех случаях, когда на сборочных чертежах нет необходимости изображать отдельные крепежные детали или их соединения по существующим стандартам, их изображают упрощенно или условно. Решение об упрощенном или условном изображении крепежных деталей или их соединений принимается исходя из масштаба изображаемого изделия и назначения чертежа.

9. Если изображенный на сборочном чертеже предмет имеет несколько однотипных соединений, например, болтами, то на видах и разрезах эти соединения выполняются условно или упрощенно лишь в одном месте каждого соединения, а остальные — в виде осевых и центровых линий (рис. 8).

Рис. 8.

10. Шлицы на головках винтов, шурупов и т. п. крепежных изделий изображают одной сплошной утолщенной линией (2s): на одном виде — по оси крепежной детали, на другом — под углом 45° к рамке чертежа (см. рис. 7).

11. Части изделия, лежащие за винтовой пружиной, изображают лишь до зоны, ограниченной винтовыми линиями сечений витков.

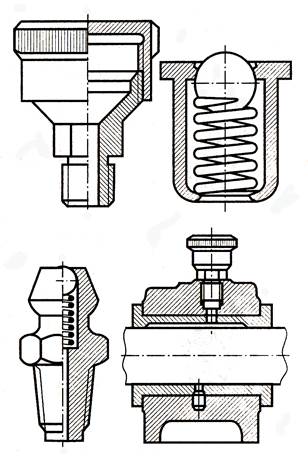

12. На разрезах сборочных чертежей масленки (рис. 9а, б, в ), попадающие в секущую плоскость, допускается изображать неразрезанными (рис. 9г).

|

|

|

|

Рис. 9.

13. Для обеспечения герметичности при уплотнении отверстий, через которые проходят подвижные части изделий – валы, штоки, шпиндели, тяги и т. п., применяют уплотнительные устройства (сальниковые уплотнения). Они необходимы в местах соединения деталей, находящихся под воздействием избыточного давления какой-либо среды – газа, жидкости, пара, масла и т. п.

|

|

|

В зависимости от условий эксплуатации (воздействия температуры, давления, агрессивности среды) уплотнения изготавливают из соответствующего материала — паронита, фторопласта, технической резины, технического войлока — посредством штамповки или выреза.

В изделиях часто используют стандартные уплотнения, изготовленные в виде манжет и колец круглого, квадратного, прямоугольного и других сечений. Они помещаются в соответствующие пазы или проточки также стандартных размеров.

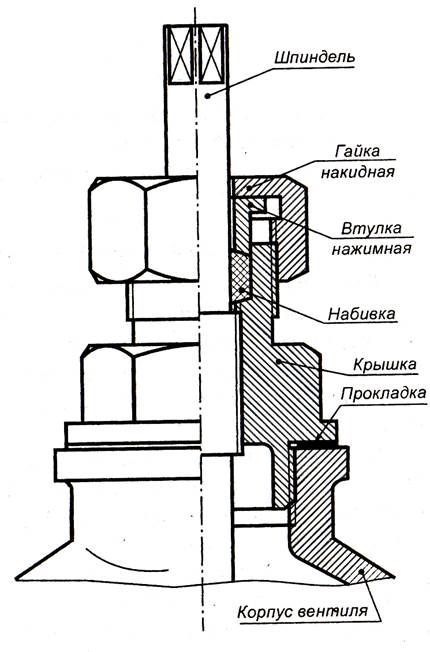

Сальниковое уплотнительное устройство применяется в клапанах, задвижках, насосах и состоит из втулки или крышки сальника, мягкой набивки и накидной гайки (рис. 10 ).

Рис. 10.

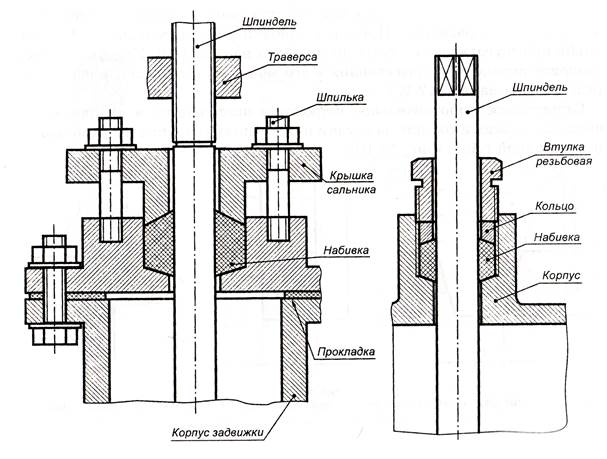

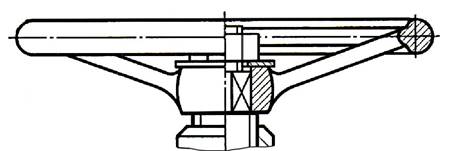

При закручивании гайки втулка опускается и сжимает набивку. В качестве набивки используют шнуры, изготовленные из хлопчатобумажной, льняной, джутовой, пеньковой и асбестовой пряжи, кольца из резины и тефлона. Шнуры пропитывают густой смазкой, техническим жиром или графитовым порошком. Набивку закладывают в кольцевое пространство сальниковой камеры и прижимают крышкой сальника или втулкой. При этом конические поверхности втулки и крышки, между которыми находится набивка, при сжатии плотно прижимают ее к поверхности шпинделя (штока), обеспечивая достаточную герметичность соединения. Для затягивания крышки сальника используют шпильки, закладные болты или откидные болты (рис. 11, а). На рис. 11, б изображено уплотнение набивки сальника при помощи резьбовой втулки.

При изображении уплотнительного (сальникового) устройства применяют следующие условности:

а) сальниковую втулку показывают входящей в крышку на 2-3 мм;

накидная гайка навинчивается на крышку на 2-3 витка;

б) в разрезах набивку заштриховывают как неметаллические материалы;

|

|

Рис. 11.

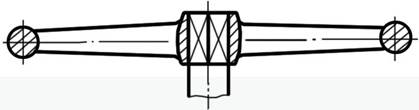

14. Способов крепления клапанов на шпинделе бывают различные. На рис. 12 изображены несколько вариантов крепления клапана на шпинделе. Во всех случаях необходимо обеспечить свободное вращение клапана на шпинделе, между шпинделем и клапаном должен быть небольшой люфт. Такое крепление этих деталей обеспечивает плотное прилегание клапана к гнезду корпуса. На рис. 12, а клапан обжат по головке шпинделя, на рис. 12, б клапан крепится к шпинделю проволочной скобой, на рис. 12, в – с помощью резьбовой втулки; 12, г – штифтом.

|

|

|

Рис. 12.

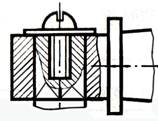

15. Крепления маховика можно осуществить тоже различными способами

На рис. 13 – 15 изображены варианты крепления маховика и ручки на шпинделе.

Рис. 13.

Рис. 14.

Рис. 15.

НАЧАЛО РАБОТЫ

Приступая к выполнению задания, необходимо получить по указанию преподавателя на кафедре инженерной графики изделие (сборочную единицу), например, вентиль, кран и т.п. изделие, состоящее из 7 - 10 деталей, не считая стандартных.

В учебной практике выполнение сборочного чертежа с натуры рекомендуется вести в следующем порядке:

1. Ознакомиться с назначением устройства и взаимодействием отдельных частей сборочной единицы (изделия), изучить его конструкцию, т. е. установить, из каких деталей оно состоит, определить их количество и назначение, способы соединения деталей между собой и т. п.

2. Определить порядок сборки и разборки.

3. Выяснить наличие стандартных изделий по группам: подшипники, крепежные изделия, электротехнические изделия и т. д. В пределах каждой группы изделия указываются в алфавитном порядке. Например, болты, винты, гайки, шайбы и т. д.

4. Составить предварительную спецификацию с указанием разрабатываемых конструкторских документов и присвоить обозначения сборочной единице и ее элементам по ГОСТ 2.108-68.

После ознакомления со сборочной единицей переходят к выполнению эскизов составных частей, исключая стандартные изделия.

|

|

|