|

Характеристика основных способов получения машиностроительных профилей; их сравнительная характеристика (прокатка, прессование, волочение). Принципиальные схемы указанных процессов.

|

|

|

|

Прокатка. При прокатке металл деформируется вращающимися валками, конфигурация и взаимное расположение которых различны. Различают три схемы прокатки: продольную, поперечную и поперечно-винтовую. Наибольшее распространение находит схема продольной прокатки, когда металл перемешается перпендикулярно плоскости, проходящей через оси валков. Трение между валками и заготовкой обуславливает ее захват и деформирование: обжатие по высоте, уширение и вытяжку.

Инструмент прокатки – гладкие и калиброванные валки. Оборудование – прокатные станы, которые классифицируют; по количеству и расположению пиков (двух-, четырех валковые, многовалковые, универсальные); по взаимному расположению рабочих клетей и по назначению.

Исходной заготовкой при прокатке являются слитки. Продукцию прокатного производства можно разделить на четыре группы; листовой прокат в виде листов, полос и лент различной толщины; сортовой прокат с простой формой профиля и сложной (фасонной); трубы бесшовные и сварные; специальный прокат, поперечное сечение которого по длине периодически меняется.

Прокат используют в качестве заготовок в кузнечно-штамповочном производстве, при изготовлении деталей механической обработкой и при создании сварных конструкций. Прокатке подвергают до 90 % всей выплавляемой стали и большую часть цветных металлов и сплавов.

Прессование. Процесс прессования, при котором металл, помещенный в замкнутый объём, выдавливают сквозь отверстие произвольной формы, позволяет получать профили более сложной формы, чем при прокатке, и с более высокой точностью. Заготовками служат слитки или прокат.

Металл при деформировании находится в состоянии всестороннего неравномерного сжатия. Эта особенность дает возможность прессовать труднодеформируемые сплавы, обладающие пониженной пластичностью. Прессованием более экономично, чем прокаткой, изготавливать мелкие партии профилей, поскольку переход от изготовления одного профиля к другому осуществляется легче, чем при прокатке. При прессовании значительны отходы металла и износ инструмента.

|

|

|

Прессование производят на специализированных гидравлических прессах.

В зависимости от схемы приложения усилий различают следующие виды прессования:

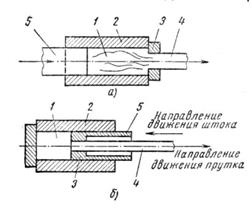

· прямое прессование (направление движения металла совпадает с направлением движения пресс-шайбы);

· обратное прессование (материал перемещается навстречу движению матрицы, выполняющей также функции пресс-шайбы).

Сортовой и трубный прокат, прессованные профили служат заготовками для волочения.

Волочение. Волоче́ние — обработка металлов давлением, при которой изделия круглого или фасонного профиля (поперечного сечения) протягиваются через круглое или фасонное отверстие, сечение которого меньше сечения заготовки. Процесс волочения, осуществляемый в условиях холодной деформации, позволяет получать проволоку, тонкостенные трубы и другие профили небольших размеров с высокой точностью к низкой шероховатостью поверхности. Волочение не должно превышать усилия, при котором может произойти разрушение получаемого изделия. Обжатие металла за один проход ограничивают, а также принимают меры для уменьшения трения между металлом и инструментом а вводят промежуточный отжиг для увеличения пластичности металла.

Виды волочения

По типу волочения

· сухое (волочение через ванночку с мыльным порошком)

· мокрое (через мыльную эмульсию)

По чистоте обработки:

· черновое (заготовительное)

· чистовое (заключительная операция, для придания готовому изделию требуемых формы, размеров и качества);

|

|

|

По кратности переходов:

· однократное

· многократное (с несколькими последовательными переходами волочения одной заготовки);

По нагреву заготовки:

· холодное волочение

· горячее волочение

|

|

|