|

Для устранения нароста необходимо

|

|

|

|

1)работать в зоне очень низких скоростей резания (потеря производительности).

2)уменьшить шероховатость передней поверхности режущего инструмента.

3)по возможности увеличить передний угол.

4)применять смазачно-охлажд. жидкость.

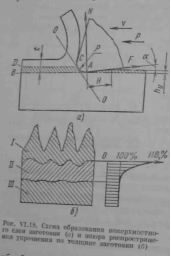

Наклеп обработанных поверхностей заготовок из металла при обработке резанием. Схема поясняющая образование наклепа. Отрицательные и положительные свойства наклепа. Способы борьбы с отрицательными свойствами наклепа.

Наклеп – результат пластической деформации обрабатываемого металла. Чем больше деформация тем больше наклеп металла.

Вследствие наклепа, стружка от металла становится тверже самого металла.

Деформации подвергается не только срезаемый слов, но и тонкий поверхностный слой на изделии.

При высоких скоростях возникает явление разупрочнения,глубина наклепа падает. В некоторых случаях (штамповка) – явление наклепа нежелательно и его пытаются избегать

Тепловые явления при резании металлов. Причина образования тепла.Уравнение теплового баланса. Отрицательное влияние образующегося тепла на заготовку и инструмент. Смазачно охлаждающие технологические средства. Экспериментальная формула для определения температуры в зоне резания.

Теплота является одним из основных факторов влияющих на резание.

Теплообразование оказывает двойное воздействие на резание:

| Интенсивное тепловыделение 1)облегчает деформирование материала срезаемого слоя 2)способствует образованию пограничного слоя на контактных поверхностях стружки и заготовки, уменьшая износ инструмента | 1)тепловое воздействие на режущее лезвие инструмента приводит к изменению структуры и снижает прочность материала инструмента. 2)с повышением температуры инструмента увеличивается его размеры, вследствие чего снижается точность обработки |

Источником теплоты при резании являются пластическое деформирование в зоне стружкообразования, трение стружки о переднюю поверхность инструмента и трение поверхности резания и обработанной поверхности о задние поверхности лезвия инструмента.

|

|

|

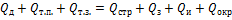

Уравнение теплового баланса:

- кол-во теплоты выделяемое при пластическом деформировании обрабатываемого материала.

- кол-во теплоты выделяемое при пластическом деформировании обрабатываемого материала.

-при трении стружки о переднюю поверхность резания.

-при трении стружки о переднюю поверхность резания.

- при трении задних поверхн. лезвия о заготовку.

- при трении задних поверхн. лезвия о заготовку.

– теплота, уходящая в стружку.

– теплота, уходящая в стружку.

– теплота, уходящая в заготовку.

– теплота, уходящая в заготовку.

– теплота, уходящая в инструмент.

– теплота, уходящая в инструмент.

– теплота, передаваемая окружающей среде.

– теплота, передаваемая окружающей среде.

Теплообразование отрицательно влияет на процесс резания. Нагрев инструмента до высоких температур (800-1000 С) вызывает структурные превращения в металле, из которого он изготовлен, снижение твердости инструмента и потерю режущих свойств. Нагрев инструмента вызывает изменение его геометрических размеров, что влияет на точность размеров и геометрическую форму обработанных поверхностей.

Нагрев заготовки вызывает изменение ее геометрических размеров. Вследствие жесткого закрепления на станке заготовка деформируется. Температурные деформации инструмента, приспособления, заготовки и станка снижают качество обработки.

Для уменьшения отрицательного влияния теплоты на процесс резания обработку ведут в условиях применения смазочно-охлаждающих сред. В зависимости от технологического метода обработки, физико-механических жидкости. Обладая смазывающими свойствами, жидкости снижают трение стружки о переднюю поверхность инструмента и задних поверхностей инструмента о заготовку. Одновременно снижается работа деформирования. Общее количество теплоты, выделяющейся при резании, уменьшается. Смазочно-охл среды отводят теплоту во внешнюю среду от мест ее образования, охлаждая режущий инструмент, деформируемый слой и обработанную поверхность заготовки. Смазывающее действие сред препятствует образованию налипов металла на поверхностях инструмента, в результате чего снижается шероховатость обработанных поверхностей заготовки. Применение смазочно-охл сред приводит к тому, что эффективная мощность резания уменьшается на 10-15%; стойкость режущего инструмента возрастаетсвойств материалов обрабатываемой заготовки и режущего инструмента, а также режима резания применяют различные смазочно-охлаждающие среды.

|

|

|

Чаще всего при обработке резанием применяют смазочно-охлаждающие, обработанные поверхности заготовок имеют меньшую шероховатость и большую точность, чем при обработке без применения смазочно-охл сред.

Экспериментальная формула:

С-общ.коэфф. характеризующий условия обработки.

Z,y,x – показатели степени.

|

|

|