|

Режимы движения машинных агрегатов и их энергетические характеристики

|

|

|

|

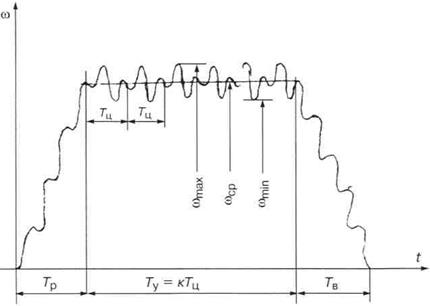

Полным временем движения машинного агрегата называется промежуток времени от начала движения до его окончания. Это время состоит из трех периодов: разбега; установившегося движения и выбега.

Покажем их на тахограмме:

T = Тр + Ту + Т в.

1. Период разбега (Тр) характеризуется

нарастанием скорости ведущего звена

до некоторого среднего значения,

соответствующего рабочей скорости

машинного агрегата.

Необходимым условием для разгона

является превышение работы движущих сил над силами сопротивления

А д > А с,

т. е. суммарная работа в режиме разгона всегда положительна А Σ > 0.

2. Период установившегося движения

(Т у) – период движения, при котором

угловая скорость ведущего звена

колеблется около среднего

значения ωср.

Это время состоит из ряда циклов

Т у =к Т ц ,

где Тц – длительность цикла;

к – число циклов.

Циклом установившегося движения называется промежуток времени, по истечении которого положение, скорость и ускорение ведущего звена принимают постоянные значения.

За цикл движения работа движущих сил должна быть равна работе сил сопротивления

А д= А с.

Такое движение называется периодическим, при котором машинный агрегат обладает постоянными циклами движения.

3. Период выбега или остановки (Т в) –

период времени, в течение которого

происходит снижение скорости движения

ведущего звена от среднего до

нулевого значения.

Необходимым условием для выбега

является превышение работы сил

сопротивления над работой

движущих сил

А д< А с.

Режимы «разбега» и «выбега» сопровождаются переходными процессами и, в зависимости от структуры машинного агрегата и характера действия силовых факторов, протекают в период от нескольких долей до десятков секунд.

|

|

|

Исследование переходных режимов необходимо для нахождения времени срабатывания машинного агрегата, которое определяет быстродействие многих рабочих машин, работающих в так называемых старт-стопных режимах: автооператоры, промышленные роботы и манипуляторы, поворотные и тактовые столы, загрузочные и подающие устройства, вспомогательное технологическое оборудование автоматических линий и т.п.

Стремление к повышению производительности этих устройств может привести к возникновению больших ускорений, вызывающих значительные динамические нагрузки и упругие колебания исполнительных механизмов, которые нарушают точность функционирования, увеличивают время выполнения операций и снижают прочность основных элементов и надежность работы. Таким образом, при создании подобных машин возникает задача учета упругих свойств конструкции и разработки методов и средств ограничения колебательных движений. Кроме того, в периоды разбега и выбега необходимо решать проблему прохода через критические зоны, когда угловая скорость ведущего вала машинного агрегата становится равной одной из собственных частот колебаний, при которых механическая система попадает в резонанс, длительное пребывание в котором может привести к разрушению конструкции.

В режиме установившегося движения работает большинство технологических и энергетических машин: металлорежущие станки, кривошипные прессы, прокатные станы, электродвигатели, электрогенераторы, насосы, компрессоры, двигатели внутреннего сгорания и т.д. Наилучшим условием работы этих машин является равномерное вращение ведущего звена.

За цикл установившегося движения изменение кинетической энергии равно нулю (ΔT = 0). Однако внутри цикла угловая скорость ведущего звена может меняться из-за несовпадения законов изменения движущих сил и сил сопротивления, а также непостоянства значений приведенного момента инерции машинного агрегата. Например, для механизмов станков и поршневых насосов и компрессоров приведенный момент движущих сил является постоянной величиной, а приведенный момент сил сопротивления − переменной. Для механизмов двигателей внутреннего сгорания и паровых машин постоянным является приведенный момент сил сопротивления, а переменным − приведенный момент движущих сил. Приведенный момент инерции машинного агрегата также является переменной величиной при изменении положений ведущего звена. В результате этого значение скорости движения его ведущего звена колеблется в течение рассматриваемого промежутка времени в некотором диапазоне от максимума до минимума.

|

|

|

Наличие в машинном агрегате колебательных движений − основная причина неравномерности движения ведущего звена, называющаяся неравномерностью хода, для оценки которой используется коэффициент неравномерности хода:

где

– минимальное и максимальное значения скорости;

– минимальное и максимальное значения скорости;  – среднее значение скорости ведущего звена.

– среднее значение скорости ведущего звена.

Чем больше коэффициент неравномерности, тем больше колебания скорости. Колебания скорости движения ведущего звена машинного агрегата вызывают дополнительные динамические (инерционные) нагрузки, а также дополнительное трение в кинематических парах, снижающее надежность машинного агрегата и его КПД. Кроме того, колебания скорости ухудшают рабочие технологические процессы, связанные, например, с металлообработкой или с равномерной подачей заготовок и т. д.

На практике коэффициент неравномерности имеет значения от десятых до сотых и, даже тысячных, долей единицы. Например, для ударных машин и прессов δ≤ 0,2, для металлорежущих станков δ= 0,04 – 0,02, для двигателей внутреннего сгорания δ≤ 0,01.

|

|

|