|

Поршневые кольца и пальцы.

|

|

|

|

Уплотнительные кольца. Поршневые кольца изготовляют из чугуна марок от СЧ18-36 до СЧ28-48, в редких случаях (двигатель М400, верхнее кольцо) из стали. В свободном состоянии поршневое кольцо имеет диаметр D0 (Рис. 2.16, а), превышающий диаметр цилиндра D. Часть кольца вырезается, и в этом месте образуется, так называемый, замок К. Уплотнительные кольца делаются, как правило, с косым замком при правом (Рис. 2.16, б) или левом (Рис. 2.16, в) направлении разреза. Часто на один и тот же поршень ставят кольца с правым и левым направлениями разреза, чередуя их. Маслосъемные кольца выполняют обычно с прямым замком (Рис. 2.16, г).

Рис. 2.16 Поршневое кольцо.

После заводки кольца вместе с поршнем в цилиндр в замке остается зазор с порядка 0,5—1,5 мм. Поскольку при заводке кольцо было сжато, оно прижимается к стенке цилиндра в силу своей упругости. Кроме того, кольцо прижимается к стенке цилиндра и к стенке канавки давлением газов (Рис. 2.16, д). Зазор кольца по высоте канавки составляет, а = 0,06 – 0,30 мм, радиальный зазор b = 1 – 2 мм. Уплотняющее действие кольца заключается в том, что энергия просачивающихся газов затрачивается на преодоление сопротивления в зазоре а и на вихревые движения в пространстве с зазором Ь.

У большинства уплотнительных колец радиальная толщина больше, чем высота (рис. 2.18, а). Такие кольца жестче, быстрее прирабатываются к втулке цилиндра и меньше разбивают торцовую поверхность канавки. В то же время кольца с малой радиальной толщиной (рис. 2.18, б) позволяют уменьшить толщину стенки головки. Трапецеидальная форма сечения (рис. 2.18, в) применяется для верхних колец поршней с высокой тепловой напряженностью: такие кольца дороже, но менее склонны к пригоранию, лучше уплотняют поршень и способствуют удалению масла со стенок цилиндра.

|

|

|

Рис. 2.17 Формы сечений уплотнительных колец.

При установке колец на поршне замки их ставят «в разбежку», т.е. со сдвигом одного относительно другого. Фиксации колец от поворота в настоящее время не делают, так как зафиксированные кольца быстрее пригорают. Если есть опасность задевания концов кольца за вырезы во втулке (окна в двухтактных двигателях), то эти концы сошлифовывают.

Для повышения износостойкости поршневых колец их покрывают слоем пористого хрома. Обычно ограничиваются хромированием двух верхних колец. Уменьшению износа способствуют также лужение или омеднение колец, ускоряющее их приработку, изотермическая закалка и сульфидирование. С целью уменьшения износа должны сниматься фаски к (см. Рис. 2.17, б): острые кромки ухудшают распределение смазки по поверхности трения.

Рис. 2.18 Насосное действие уплотнительных колец.

Маслосъемные кольца. Уплотнительные кольца обладают способностью перемещать масло со стенок цилиндра вверх («насосное действие» колец). При движении поршня вниз (Рис. 2.18, а) масло заполняет зазор под кольцом, а при движении вверх (Рис. 2.18, б) оно будет вытесняться в зазор над кольцом. При следующих движениях поршня (Рис. 2.18, в и г) масло подобным же образом поднимется еще выше и наконец будет перенесено в камеру сгорания (Рис. 2.18, д и е). Это приведет к быстрому пригоранию колец, к загрязнению стенок камеры сгорания и к перерасходу масла. Для предотвращения заноса масла в камеру сгорания служат маслосъемные кольца. Они могут быть с конической внешней поверхностью (Рис. 2.19, а). В этом случае при движении поршня вверх кольцо слоем масла несколько сжимается и как бы скользит по нему. При движении вниз кольцо снимает масло со стенок втулки, и оно стекает через отверстия 1 внутрь поршня.

Рис. 2.19 Маслосъемные кольца и их работа.

|

|

|

Часто применяют маслосъемные кольца с сечением по Рис. 2.19, б. Они имеют кольцевую канавку 1, проточенную снаружи. Из канавки 1 делают прорези 2 внутрь кольца. Такие кольца, как видно из рисунка, снимают масло со стенок не только при движении поршня вниз, но и при движении его вверх. При установке этих колец на поршне наряду со сбрасывающими отверстиями 4 ниже кольца должны быть отверстия 3 сзади кольца. Конические кольца и кольца с проточкой часто встречаются на одном и том же поршне (см. Рис. 2.13, а).

У некоторых двигателей в одну канавку ставят два маслосъемных кольца. Как видно из Рис. 2.19 Ошибка! Источник ссылки не найден., в, пара таких колец 1 и 2 напоминает кольцо с проточкой, но при их раздельном изготовлении кольцам может быть придана более удачная форма. С целью предварительного снятия со стенок цилиндра части масла нижнюю кромку поршня иногда выполняют в виде скребка.

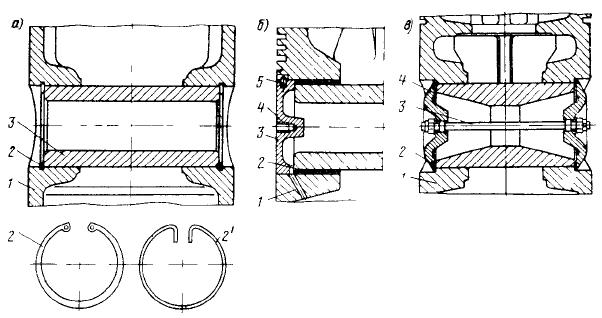

Поршневые пальцы. Материалом для изготовления поршневых пальцев служат вязкие сорта углеродистой стали (марок 15, 20) или легированной (марок 15Х,-20Х, 12ХНЗА и др.). Чтобы уменьшить износ пальца от трения, его подвергают цементации с последующей закалкой токами высокой частоты. С целью облегчения пальцев их делают пустотелыми. Если поршневые пальцы не закрепляются в бобышках и после нагрева поршня при работе двигателя получают возможность вращаться, то такие пальцы называются плавающими. Они равномерно изнашиваются и при нагревании не распирают поршень. Однако зазор пальца в бобышках увеличивает суммарный зазор соединения поршня с шатуном, что приводит к ускоренному износу деталей. Поэтому в крупных двигателях применяют пальцы, закрепленные в бобышках. В двигателях речного флота такие пальцы не встречаются. Плавающий палец должен быть зафиксирован от смещения вдоль его оси. Существует несколько способов фиксации пальцев в осевом направлении (Рис. 2.20). Очень распространена фиксация пальца 3 (Рис. 2.20, а) пружинящими кольцами (их называют также кольцевыми шпонками, кольцами Зегера), вставляемыми в проточку бобышки поршня 1. Они бывают прямоугольного 2 и круглого 2' сечения.

Часто встречается фиксация пальца алюминиевыми заглушками 3 (Рис. 2.20, б), которые скользят вдоль стенок цилиндра и не позволяют пальцу сместиться. Заглушки имеют цилиндрическую внешнюю поверхность, поворот их предотвращается штифтами 5. Чтобы под заглушкой не скапливалось масло, сверлится отводящий канал 1. Нарезанное отверстие 4 служит для ввертывания рыма при снятии заглушки. В некоторых двигателях применяют заглушки со сферической внешней поверхностью. В этом случае не требуется фиксации заглушек от поворота. У алюминиевых поршней в бобышки иногда вставляют бронзовые втулки 2, более стойкие против износа, но при надлежащем качестве материала поршня и его термообработке такие втулки не нужны. Встречаются втулки, изготовленные из стали и заплавленные свинцовистой бронзой. У составного поршня палец фиксируется от осевого смещения внутренним поясом 15 тронка.

|

|

|

Рис. 2.20 Способы фиксации поршневых пальцев.

У двухтактных двигателей через полость пальца будет происходить утечка продувочного воздуха, а заглушки могут задевать за кромки окон втулки цилиндра. Чтобы избежать этого, применяют заглушки 4 (Рис. 2.20, б), уплотненные прокладками 2 и стянутые шпилькой 3. Прокладка 2 зажимается между заглушкой 4 и буртом поршня 1.

К конструктивным особенностям двигателя, прежде всего, необходимо отнести оригинальное решение соединения поршня с шатуном, верхней головке которого придана сферическая форма. Это в сопоставлении с традиционным решением, основанным на использовании поршневого пальца, дает следующие преимущества:

1. Увеличивается опорная поверхность, и соответственно снижаются удельные давления в головном подшипнике;

2. Непосредственная передача механических нагрузок от сил давления газов на головное соединение исключает обычно имеющую место деформацию поршня в зоне бобышек и юбки, что, в свою очередь, позволяет избежать необходимости придания поршню бочкообразной формы уменьшить зазор между поршнем и втулкой цилиндра;

3. Уменьшение зазора в свою очередь снизило динамические удары поршня по втулке, вызывающие ее упругую деформацию и, как следствие — кавитационные разрушения.

|

|

|

4. Поршень с помощью встроенного в верхнюю головку храпового механизма при каждом отклонении шатуна поворачивается относительно своей оси. Вращение поршня обеспечивает более равномерный износ его юбки и поршневых колец, исключается овализация износа.

Обычно смазка ЦПГ 4-х тактных тронковых двигателей осуществляется маслом, поступающим путем разбрызгивания из кривошипной камеры и единственным и не всегда достаточным средством регулирования количества масла, остающегося на поверхности цилиндра в зоне колец, являются маслосъемные кольца. Гораздо надежнее смазка поршневой группы осуществляется при принудительной и, что важно, регулируемой подаче с использованием лубрикаторов. Это решение, хорошо зарекомендовавшее себя в двухтактных двигателях фирмы, применено и в двигателях Z40.

Шатуны

Общее устройство и материал шатунов. Основными элементами шатуна являются верхняя (поршневая) головка 5 (рис. 42, а), стержень 3 и нижняя (кривошипная) головка 2. Верхнюю головку шатунов дизелей речного флота всегда выполняют заодно со стержнем и неразъемной. Кривошипную головку делают разъемной, а иногда и отъемной (рис 42, б). Она состоит из верхней 8 и нижней 9 половин. Кривошипная головка крепится шатунными болтами 1.

Шатуны изготовляют из углеродистых сталей марок 35, 40, 45, из легированных сталей марок 40ХН, 18Х2Н4ВА и других свободной ковкой или штамповкой. При свободной ковке поперечное сечение стержня шатуна обычно бывает круглым (рис. 42, б и г) и стержень обрабатывают снаружи. Штампованные шатуны делают двутавровой формы (рис 42, д и е), и их стержни зачастую снаружи не обрабатывают. Двутавровые шатуны при той же прочности легче, чем круглые, этим объясняется их применение в быстроходных дизелях. При большом объеме производства, окупающем затраты на штампы, шатуны изготовляют двутавровыми и для тихоходных двигателей.

Площадь сечения стержня шатуна вверху обычно меньше, чем внизу. Внутри стержня сверлится канал 4 (см. рис. 42, а), по которому масло поступает из кривошипной головки в поршневую. В двутавровых шатунах для этой цели используется трубка 6 (см. рис. 42, б), прикрепляемая к стержню скобками 7, или же, как и в круглых, сверлится осевой канал (см. рис. 42, е).

Верхняя головка. Сечение стенки верхней головки шатуна в вертикальной плоскости делают немного больше, чем в горизонтальной (рис. 43, а), но иногда они одинаковы (рис. 43, в). Переход от головки к стержню должен быть плавным, без подрезов, чтобы не вызывать концентрации напряжений.

Внутрь поршневой головки запрессовывается втулка 4, образующая поршневой или головной подшипник шатуна. Втулки изготовляют из оловянисто-фосфористой бронзы Бр.ОФб,5-015 и Бр.ОФЮ-1 или из стали с заплавкой изнутри свинцовистой бронзой. Во многих двигателях втулки стопорятся винтами 6. Как уже было сказано, головной подшипник у большинства двигателей смазывается маслом, подводимым через осевой канал 1 шатуна или по трубке 7, прикрепленной к стержню. Для подвода масла к рабочей поверхности втулки обычно протачивается внешняя кольцевая или полукольцевая канавка 2, из которой по боковым радиальным отверстиям 3 масло проходит в холодильник 5. В некоторых двигателях полукольцевая канавка прорезается изнутри втулки в верхней ее части.

|

|

|

У небольших быстроходных двигателей головной подшипник смазывается маслом, оседающим из масляного тумана картерного пространства. В этом случае (см. рис. 43, в) головка и втулка имеют ряд сверлений 8, направленных вверх, через которые оседают на палец капельки масла. В одно из сверлений вставлена латунная трубка 9, стопорящая втулку 4.

Нижняя головка. Она несет в себе кривошипный подшипник шатуна. В случае, если головка выполнена отъемной (рис. 44, а), кривошипный подшипник образуется непосредственной заплавкой антифрикционным сплавом ее верхней 6 и нижней 2 половинок. При отъемной головке имеется возможность регулировать степень сжатия в цилиндре изменением толщины прокладки 7 под пяткой 8 шатуна: увеличение толщины прокладки уменьшает объем пространства сжатия, т. е. увеличивает степень сжатия. Однако иногда эту прокладку не ставят, так как она уменьшает жесткость соединения головки с шатуном. Отъемные головки встречаются лишь в тихоходных двигателях: шатун в данном случае имеет увеличенный вес. В быстроходных и небольших двигателях применяют шатуны с неотъемной кривошипной головкой. При этом появляется технологическая необходимость во вкладышах 3 и 5 (рис. 44, б), заставляемых антифрикционным сплавом. Один из вкладышей может быть застопорен штифтом 1 от проворачивания, но этого часто не делают: с целью уменьшения габаритов головки шатунные болты располагаются так близко к шейке, что во вкладышах вырезают для них карманы, и шатунные болты становятся фиксаторами вкладышей. От стопорения вкладышей штифтами отказываются еще и потому, что отверстия для штифтов вызывают концентрацию напряжений в шатуне или в крышке кривошипного подшипника.

Встречаются шатуны (см. рис. 42, а), в кривошипной головке которых имеется лишь один—верхний—вкладыш. Нижняя половинка заплавляется антифрикционным сплавом без вкладыша. Верхняя половинка 6 кривошипной головки центрируется с пяткой 8 шатуна с помощью выступа 11 и шатунных болтов 4. Нижняя половинка (крышка кривошипного подшипника) 2 направляется или шатунными болтами или выступами 4 (см. рис. 44, б) на краях крышки, а иногда и тем и другим. Между половинками предусматриваются наборы прокладок 3 (см. рис. 44, а) для регулирования масляного зазора. Однако с целью обеспечения большей жесткости подшипника от них часто отказываются даже в тихоходных дизелях (см. рис. 44, б). Кривошипный подшипник смазывается маслом, поступающим под давлением из рамового подшипника по каналам коленчатого вала.

Организация смазки кривошипного подшипника усложняется тем, что масло из него должно проходить постоянным потоком в трубку 12 (см. рис. 44, а) или в осевой канал 7 (см. рис. 44, б) для смазки головного подшипника. Постоянства потока можно достичь устройством кольцевой канавки 14 с выходом масла к трубке 12 (см. рис. 44, а) через канал 13. Однако такая канавка, как известно, снижает несущую способность кривошипного подшипника. Чтобы не нарушать целостности масляного клина в наиболее нагруженной верхней части подшипника, часто ограничиваются одной или двумя канавками 9 (см. рис. 44, б), прорезанными на протяжении примерно двух третей окружности в нижней части подшипника, и отводят масло в осевой канал 7 по наклонным 6 и 8 каналам. В этом случае шейка коленчатого вала должна иметь выход масла в двух точках. В небольших двигателях кривошипная головка часто выполняется с косым разъемом (см. рис. 44, в), крышка 5 крепится шпильками 1, а направляется выступами шатуна 2 и штифтами. Косой разъем делается для удобства обслуживания, а иногда – в технологических целях при унификации шатунов V-образных и однорядных двигателей.

В шатуне, показанном на рис. 44, в, применены тонкостенные вкладыши без регулировочных прокладок. Отказ от прокладок объясняется не только стремлением увеличить жесткость головки, но и тем, что при изменении толщины набора прокладок нарушается круглая форма сечения подшипника. При износе тонкостенный вкладыш заменяют новым.

Шатуны V-образных двигателей речного флота (рис. 44, г) имеют общую для двух цилиндров кривошипную головку. Шатун 1 одного из цилиндров является главным. В ушки его кривошипной головки вставляется палец 2 прицепного шатуна 3 соответствующего цилиндра второго ряда. Нижняя головка прицепного шатуна 3 имеет бронзовую втулку 4 и смазывается маслом, поступающим по каналам 6 и 5. Крышка 8 кривошипного подшипника может крепиться не болтами, а двумя коническими штифтами 7, вставляемыми в соответствующие ушки.

Кривошипные подшипники заплавляются теми же антифрикционными сплавами, что и рамовые. Иногда верхняя половинка заплавляется более качественным материалом, чем нижняя.

Шатунные болты. Кривошипные головки большинства двигателей имеют по два шатунных болта: по одному с каждой стороны. В шатунах с косым разъемом головки (см. рис. 44, в) встречается по три шпильки с каждой стороны. Шатунные болты имеют пояски (см. рис. 44, а), которыми они плотно входят в расточенные отверстия головки. Пояски делают, как правило, в плоскостях стыкования деталей: половинок 2 и 6 головки и верхней половинки с пяткою К шатуна. Бывает и иное расположение поясков (см. рис. 44, б). Оба болта делают одинаковыми. Исключение составляет двигатель НФД48, имеющий разные болты: у одного направляющий поясок есть только в плоскости стыкования головки с пяткой шатуна, \ другого — только в плоскости стыкования половинок.

Шатунные болты крепят корончатыми гайками 9 (см. рис. 44, а), стопорящимися шплинтами 10. Чтобы болт не проворачивался, его головка фиксируется штифтом 1. Кроме того, часто предусматривают отверстия для монтажных болтов 5, удерживающих шатунные болты при сборке и разборке головки.

У небольших двигателей часто оказывается более удобным располагать гайку болта снизу и стопорить его от проворачивания срезом головки. У двигателей с косым разъемом головки приходится применять шпильки 1 (см. рис. 44, в), ввертываемые в шатун 4 и застопоренные штифтами 3.

Шатунные болты — весьма ответственная деталь. Обрыв их ведет, как правило, к крупной аварии: шатун, отделившись от вала, падает вместе с поршнем вниз, пробивая стенки картера, рамы. Заклинив вал, шатун может вывести его из строя.

Во время работы дизеля шатунные болты испытывают растяжение от силы инерции поршня и стержня шатуна, действующей в конце такта выпуска и в начале такта впуска. Эта сила — переменная, близкая к ударной. Болты могут испытывать ударные нагрузки и при заедании поршня. Поэтому шатунные болты четырехтактных двигателей изготовляют из вязкой легированной стали 40ХН, 40ХНМА. В двухтактных двигателях силе инерции всегда противодействует давление газов на поршень, вследствие чего их шатунные болты могут быть изготовлены из менее качественной стали, например марки 35.

Чтобы избежать концентрации напряжений, шатунные болты должны быть чисто обработаны, не иметь резких переходов от одного сечения к другому, рисок, царапин, забоев. Резьба делается мелкой и чистой, без заусенцев и задиров.

Никаких дополнительных напряжений среза, изгиба шатунные болты не должны испытывать. Поэтому равномерность прилегания головки и гаек проверяют по краске. Затяжка болтов должна быть достаточной для обеспечения жесткости соединения, но не чрезмерной: при перетяжке может быть превышен предел текучести материала и болт при работе двигателя порвется. Ш а т у н н ы е б о л т ы з а т я г и в а ю т с я с о п р е д е л е н н о й с и л о й, указываемой в инструкции. Если имеется динамометрический ключ, допускающий затяжку гаек лишь моментом определенной величины, то следует пользоваться только им. Длина болта контролируется микрометрической скобой: появление остаточного удлинения является браковочным признаком болта. Гайки болтов должны надежно шплинтоваться, причем применение шплинта несоответствующего размера не допускается. Поскольку болт испытывает переменные напряжения, он может порваться вследствие усталости металла. Поэтому в срок, указанный в инструкции по эксплуатации двигателя, шатунные болты необходимо заменять н е з а в и с и м о о т в н е ш н е г о с о с т о я н и я.

Пренебрежение сроками смены шатунных болтов весьма опасно, и на флоте, к сожалению, еще происходят аварии по этой причине.

Коленчатые валы

Материал коленчатого вала Для дизелей речных теплоходов коленчатые валы изготовляют цельными ковкой или штамповкой. Материалом для валов служит чаще всего углеродистая сталь марок 35, 40 и 45. Применяют также и легированные стали марок 40Х, 18ХНВА и др. Чтобы повысить износостойкость шеек вала, особенно при подшипниках из свинцовистой бронзы, шейки часто подвергают поверхностной закалке токами высокой частоты. С той же целью их иногда азотируют.

Стоимость коленчатого вала иногда доходит до 25—30% общей стоимости двигателя. Одним из способов ее снижения является применение чугунных валов. Коленчатые валы можно изготовлять из чугунов, легированных магнием, хромом, никелем и некоторыми другими элементами. Внедрению чугунных валов в дизели флота препятствуют их недостаточно высокие механические свойства и трудность обнаружения внутренних литейных пороков.

При изготовлении коленчатого вала обращается особое внимание на точность и чистоту обработки, которая должна быть не ниже 8-го класса (V8). Валы быстроходных двигателей подвергают балансировке.

Конструкции кривошипов. Кривошипы (мотыли, колена) вала состоят из рамовых 1 и 6 шеек, щек 2 и 5 и шатунной (кривошипной) шейки 4 (рис. 45, а). В некоторых небольших двигателях автотракторного типа между двумя коренными шейками вала имеются по две шатунные шейки и даже более.

Шатунные шейки бывают того же диаметра, что и рамовые, но встречаются и меньшего диаметра: в этом случае уменьшаются габариты кривошипной головки шатуна. Места перехода шеек к щекам (галтели) выполняются плавными; радиусы галтелей должны быть не менее 0,05 диаметра вала.

Коленчатый вал используется для канализации масла из рамового подшипника в кривошипный. В простейшем случае для этого сверлят канал 3 (см. рис. 45, а). Однако масло выходит из канала лишь в одной точке шатунной шейки, в связи с чем в кривошипном подшипнике требуется нежелательная кольцевая канавка (см. § 16). Чтобы исключить эту необходимость, делают вывод масла к двум точкам шейки каналами 5 и 6 (рис. 45, б), причем каналы направлены наклонно по отношению к оси кривошипа с тем, чтобы не затрагивать наиболее нагруженные волокна материала шейки. С той же целью исключения необходимости кольцевой канавки в районом подшипнике предусмотрены два входных канала 1 и 2.

Каналы должны быть просверлены очень чисто, их кромки, выходящие на рабочую поверхность, следует закруглять радиусом не менее 0,25 диаметра канала и тщательно зашлифовывать.

Щеки кривошипов бывают разной формы: прямоугольные (см. рис. 45, а и б), овальные, круглые (рис. 45, в). Для облегчения вала металл, не участвующий в прочности щеки, снимается, особенно с наиболее удаленных от оси вала мест (участки 3, 4и 7, см. рис. 45, б): это способствует уменьшению неуравновешенных центробежных сил.

Шатунные и рамовые шейки часто делают полыми Если шейки полые (см. рис. 45, в), то внутренние полости их герметизируются заглушками 1 и 5 на прокладках, стягиваемыми болтами 3 и 6 Полости рамовой и шатунной шеек сообщаются каналами 4. Масло из подшипника поступает внутрь рамовойшейки, по каналу 4 переходит в шатунную и через трубку 7 выходит на поверхность шейки.

Расположение выходных каналов для масла под каким-то углом a к кривошипу благоприятно не только в смысле его прочности. При этом осуществляется еще и естественная сепарация масла: загрязнения, имеющиеся в нем, будут отбрасываться центробежной силой в наиболее удаленный от оси вала участок полости, где нет выходного канала. Еще лучше отделяются загрязнения при установке в радиальных каналах сепарационных трубок 7. В подшипники через них будет поступать более чистое масло из центральной части шейки, а загрязнения будут откладываться у стенок полости.

В некоторых двигателях масло подводится не к коренным подшипникам, а к торцу пустотелого коленчатого вала. В данном случае установка сепарационных трубок 2 целесообразна и у коренных шеек, так как через них проходит масло на смазку коренных подшипников.

У тихоходных главных двигателей с носового торца располагаются обычно поршневые насосы и компрессор Для их привода к торцу коленчатого вала 1 (рис 47, б) крепится дополнительный кривошип 3. К его шейке по каналу 5 вала подводится масло от рамового подшипника. Рядом с кривошипом посажена шестерня 2 привода других механизмов. В данном случае шестерня 2 зажимается между фланцем коленчатого вала 1 и фланцем 4 дополнительного кривошипа, причем она одновременно центрирует вал и кривошип (двигатели НФД48) У современных дизелей поршневые насосы не устанавливаются, в связи, с чем дополнительные кривошипы отсутствуют, но шестерня привода агрегатов остается. У многих двигателей на носовой конец, коленчатого вала насажен демпфер крутильных колебаний (см. § 109).

Расположение кривошипов. Для достижения максимально возможной равномерности вращения вала рабочие ходы поршней многоцилиндрового двигателя должны совершаться последовательно и через одинаковые углы поворота коленчатого вала. Следовательно, кривошипы

однорядного двигателя должны быть повернуты один относительно друтого на уюл a = 360/z у двухтактного двигателя и a = -720/z у четырехтактного, где z — число цилиндров.

При большом числе цилиндров последовательность (порядок) их работы может быть различной. При ее выборе стремятся по возможности облегчить работу рамовых подшипников. Для этого нужно, чтобы не следовали один за другим рабочие ходы в цилиндрах, стоящих рядом когда в цилиндре, скажем, справа от подшипника будет вспышка, то в цилиндре слева от него будет еще значительное давление второй половины такта расширения. Если в цилиндре слева в этот момент будет, например, такт выпуска или впуска, то рамовый подшипник будет нагружен меньше. Это может быть тогда, когда цилиндры не будут работать подряд, а, например, в очень распространенной последовательности 1—5—3—б—2—4.

При выборе порядка работы цилиндров стремятся также достичь наиболее полной уравновешенности сит инерции деталей кривошипно-шатунного механизма. Полная их уравновешенность достигается при зеркальном расположении кривошипов, т е. когда пары кривошипов, одинаково отстоящих от середины длины вала, направлены одинаково. Это условие требует, например, чтобы у шестицилиндрового двигателя были одинаково направлены кривошипы 1 и 6, 2 и 5, 3 и 4. Как видно из схем, приведенных в табл. 1, такое расположение возможно у четырехтактного двигателя.

В ряде случаев при выборе порядка работы цилиндров учитывают также вопросы повышения эффективности наддува и улучшения технологии изготовления вала.

В табл. 1 приведены схемы расположения кривошипов двигателей серийного флота и дана оценка принятого порядка работы цилиндров с точки зрения нагруженности подшипников и уравновешенности сил инерции.

При работе на задний ход реверсивные двигатели имеют обратный порядок работы цилиндров, приведенный в табл. 2 в скобках. Поскольку условия работы подшипников и уравновешенность сил инерции при прямом и обратном порядках одинаковы, один и тот же коленчатый вал применяется для двигателей разного вращения. Поэтому двигатель левого вращения при работе вперед имеет такой порядок работы цилиндров, какой у двигателя правого вращения бывает при работе назад, и наоборот.

Маховики

Инерция маховика способствует более равномерному вращению вала двигателя. Для получения возможно большего момента инерции при одинаковом весе основная масса металла сосредоточивается в ободе 7 маховика (рис. 48, а). С помощью диска 6 он соединен со ступицей 3, посаженной на центрирующие выступы фланцев 4 коленчатого и 1 приставного валов. К фланцу 4 коленчатого вала маховик сначала крепится монтажными винтами 5, основное же крепление маховика и приставного вала к коленчатому осуществляется шпильками 2.

Маховики небольших двигателей (рис. 48, б) со стартерным пуском несут на себе зубчатый венец 7 для сцепления с шестерней стартера на время пуска. Венец 7 зафиксирован на маховике 6 штифтами 10. Встречается напрессовка венца и без дополнительной фиксации. Маховик крепится к торцу коленчатого вала 8 винтами 9. В соединении имеются контрольные штифты 4.

На обод маховика наносится градуировка, позволяющая определять углы поворота вала при регулировочных работах. Кроме того, в нем предусматриваются отверстия 8 (см. рис. 48, а) или зубцы для проворачивания вала вручную с помощью ломика или другого, более совершенного, валоповоротного устройства.

Маховики изготовляют, как правило, из чугуна. Если, однако, окружная скорость обода превышает 35 м/сек, то маховик отливают из стали.

|

|

|