|

Классификация и конструктивные особенности топочных устройств

|

|

|

|

Классификация. Топочное устройство судового котла представляет собой совокупность форсуночных устройств и топочной арматуры, обеспечивающих сжигание топлива в топке. Форсуночное устройство (горелка) предназначено для образования горючей смеси и стабилизации процесса горения. Оно состоит из воздухонаправляющего устройства и форсунки. Воздухонаправляющее устройство служит для организации потока воздуха с целью обеспечить полное сгорание топлива в топке котла. Так как сгорание топлива происходит в топочной камере, то она является неотъемлемым элементом топочного устройства, и характеристики форсуночных устройств следует рассматривать с учетом этого.

Классификация топочных устройств определяется типом форсунок и компоновкой их совместно с топочной камерой.

По способу распыления мазута форсунки могут быть разделены на механические, паровые и комбинированные - паромеханические (вместо пара возможно применение воздуха).

Механические форсунки имеют две разновидности: обычную - с распылением мазута благодаря давлению, создаваемому топливным насосом, и с вращающимся распылителем.

В паровой форсунке топливо распыляется кинетической энергией парового потока, который имеет непосредственный контакт с движущейся струей мазута. Безвозвратная потеря довольно значительного количества пара, расходуемого на распыление мазута, исключает применение паровых форсунок на морских судах.

Паромеханические форсунки обеспечивают почти столь же высокое качество распыления мазута, как и обычные паровые форсунки, чем объясняется широкое их применение для главных и вспомогательных котлов.

Для обеспечения требуемой аэродинамики применяют два основных принципа расположения горелок: фронтовое и потолочное (верхнее). При фронтовом расположении форсунки размещают на торцовой стенке топки, которую называют иногда передним фронтом в отличие от другой, противоположной задней стенки (заднего фронта), на которой обычно нет форсунок. На некоторых специальных котлах применялось двухфронтовое расположение форсунок: так как они были установлены на обеих стенках, то назывались агрегатами с двухфронто-вым отоплением.

|

|

|

Котлы морских судов имеют обычную компоновку форсунок на одном фронте. Имеются котлы с потолочным расположением форсунок в верхней части топочной камеры.

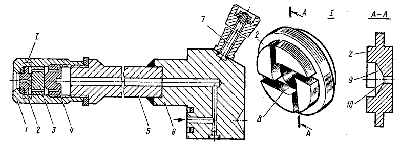

Конструктивные особенности и характеристики топочных устройств. Вмеханической форсунке обычного типа (Рис. 4.5) мазут по центральному каналу 4 в стволе 3 поступает к распыляющей головке 2 со сменными распыливающими элементами (шайбами 8), которая закрыта от прямого воздействия потока воздуха коническим диффузором 1. Далее мазут через тангенциальные каналы 9 направляется - в вихревую камеру 11, из которой закрученная струя входит в отверстие 10 распылителя, занимая периферийную часть кольцевого сечения. Из отверстия распылителя мазут вытекает в виде пленки, которая под действием сил инерции приобретает форму конуса и утоняется по мере удаления от устья форсунки. В момент, когда силы инерции превысят силы вязкости в тонкой пленке, происходит разрыв ее на отдельные капли, которые под действием сил поверхностного натяжения приобретают сферическую форму. Это так называемое первичное дробление топливной пленки. Двигаясь в воздушной среде с достаточно высокой относительной скоростью, капли испытывают воздействие сил трения. Если сила трения превышает силу поверхностного натяжения, то происходит дробление капли на более мелкие части. Именно это вторичное дробление и определяет дисперсный состав распыленного топлива.

|

|

|

Рис. 4.5 Механическая форсунка с распылением под воздействием давления топлива (со сменными шайбами).

Качественное сжигание мазута в топке судового котла достигается при размерах капель менее 150-200 мкм при среднем размере 50- 70 мкм. Кроме того, степень совершенства форсунки оценивается по однородности распыления: чем больше капель, близких по размеру к среднему диаметру капли, тем качественнее процесс распыления.

Например, пусть при распылении получились капли только двух размеров: 50 и 300 мкм. Если допустить, что количество капель размером 50 мкм составило 95 % их общего количества, то по массе они будут составлять всего 10 %, остальное приходится на капли размером 300 мкм.

Важной характеристикой процесса распыления топлива является угол раскрытия конуса распыления, от которого зависят геометрические характеристики факела: при уменьшении угла раскрытия конуса факел, удлиняется, что приводит к затягиванию горения и возрастанию потерь от химического недожога; при увеличении угла раскрытия конуса факел укорачивается, что способствует лучшей рециркуляции горячих топочных газов и интенсификации процессов подготовки смеси к сгоранию. Однако при малом поперечном сечении топки факел касается поверхностей труб и кирпичной кладки, что приводит к их коксованию и, следовательно, к неполному сгоранию топлива. Снижается также интенсивность горения вследствие прерывания цепной реакции на стенках.

Для судовых водотрубных котлов угол раскрытия конуса распыления обычно принимают равным 80-100°, для огнетрубных и огневодотрубных котлов, имеющих небольшие топочные камеры, - до 60-80°. Угол раскрытия конуса распыления у механических форсунок зависит от отношения суммарной площади сечения всех тангенциальных канавок fk к площади сечения центрального отверстия fo. Чем меньше отношение fk/fo тем больше силы инерции, действующие на пленку при выходе ее из устья форсунки, и тем больше угол раскрытия конуса распыления. Кроме того, чем больше силы инерции, тем выше скорость первичных капель и тем лучше вторичное их дробление. Отсюда следует, что угол раскрытия факела должен быть по возможности больше, но не более 100-110° при условии отсутствия касания факела труб и стен топки.

|

|

|

При смене шайбы во время эксплуатации ствол 3 вынимают (см. Рис. 4.5), для чего пробку 6, перекрывающую топливный канал, устанавливают в требуемое положение вручную рычагом 7, который служит также ограничителем для рукоятки ствола 3 форсунки. Для предотвращения подтекания мазута из корпуса форсунки служит запорный шаровой клапан 5.

Подачу форсунки изменяют путем смены распыляющих шайб, имеющих разные размеры, а расход мазута для данного номера шайбы регулируют изменением давления в пределах 0,8-2,5 МПа.

Качество распыления мазута в значительной степени зависит от состояния внутренних поверхностей тангенциальных канавок, вихревой камеры и центрального отверстия. Механическое изнашивание и загрязнение этих элементов шайбы ухудшают процесс распыления, поэтому шайбы изготовляют из высоколегированной хромо-никелевой стали. Во время эксплуатации их необходимо тщательно чистить, а износившиеся заменять.

Рассмотренные обычные механические форсунки имеют некоторые недостатки: узкий диапазон регулирования подачи изменением давления распыляемого мазута (в пределах 70-100 %) либо сменой распыляющих шайб (в пределах 20-100 %). Это вызывает неудобства в эксплуатации и снижает эффективность работы котла, особенно в условиях их полной автоматизации.

Паромеханические (комбинированные) форсунки лишены этого недостатка, так как высокое качество распыления в диапазоне регулирования 10-100 % достигается благодаря дополнительной энергии пара давлением около 0,15 МПа. При этом давление топлива перед форсунками может быть несколько снижено по сравнению с давлением в механических форсунках. Расход пара на распыление составляет всего 10-12 кг/ч на одну форсунку.

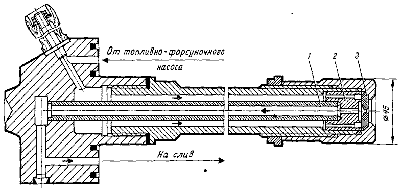

В паромеханической (Рис. 4.6, а, б), как и в механической форсунке топливо под давлением подводится в кольцевой канал 3, откуда через шесть тангенциальных каналов 9 распылителя 2 поступает в вихревую камеру 4, закручивается в ней и через центральное отверстие 5 в виде конусной пленки выходит в топку. В паровой части 1 распылителя имеется также кольцевая камера 6, куда по тангенциальным каналам 7 подается пар, закручивается в ней и по кольцевому зазору 8 выходит в топку у самого корня конусной пленки топлива, которая таким образом получает дополнительную энергию и распыляется на мелкие капли. Далее эти капли проходят вторичное дробление за счет сил сопротивления.

|

|

|

Рис. 4.6 Распыливающая шайба паромеханической форсунки.

В последнее время в отечественных водотрубных котлах применяют паромеханические форсунки нормированной производительности. Каждая форсунка имеет свой индекс. Например, ФПМ140 - форсунка паромеханическая производительностью 140 кг/ч.

Воздухонаправляющее устройство с неподвижными лопатками, образующими тангенциальные каналы, широко применяют в отечественных котлах. В показанном на Рис. 4.7 устройстве установлены 24 неподвижные лопатки 2. Воздух из короба 9 поступает в тангенциальные каналы, а затем в виде завихренного потока подводится к фурме 1, где смешивается с распыленным мазутом. Воздухонаправляющие каналы перекрываются или открываются цилиндрическим шибером 3, перемещающимся автоматически серводвигателем (на рисунке не показан), с которым шибер соединен тягой 4. Главное достоинство этого ВНУ в том, что оно выполнено из простых по конструкции лопаток 2.

Рис. 4.7 Воздухонаправляющее устройство с неподвижными лопатками.

При выводе ствола форсунки из трубы 5 захлопка 8 предотвращает выброс горячего воздуха. Диффузор 10 перемещают вручную тягой 6, закрепленной стопором 7. На наружном фланце установлена асбестовая изоляция.

Размеры рассмотренных ВНУ нормализованы. Диаметр фурмы dф, от которого зависят размеры других элементов, может иметь одно из следующих значений, м: 0,18; 0,22; 0,28; 0,36; 0,45; 0,56.

В некоторых котлах старой постройки использовалось воздухонаправляющее устройство с профильными поворотными лопатками, отличающееся сложностью конструкции и низкой надежностью. В зарубежных котлах возможно применение ВНУ, конструктивное исполнение которой отличается от рассмотренного, однако основной принцип организации подвода воздуха - создание закрученного потока - остается неизменным в устройствах любых типов.

Во вспомогательных котлах иногда используют механические форсунки с вращающимся распылителем (ротационные). Топливо в такой форсунке распыляется благодаря центробежной силе, создаваемой быстровращающимся распыляющим стаканом. Внутренняя (рабочая) поверхность стакана имеет некоторую конусность. Топливо к стакану поступает по центральному отверстию его вала и, растекаясь по рабочей поверхности стакана в виде тонкой пленки, под действием осевой составляющей центробежной силы движется к выходной кромке, срывается с нее и образует конус распыления, к основанию которого подводится первичный воздух (около 10 %), способствующий вторичному дроблению капель и образованию гомогенной топливовоздушной смеси. Давление топлива в такой форсунке намного ниже, чем в механической и паромеханической (возможна даже подача топлива самотеком, если расходная топливная цистерна расположена на достаточной высоте над форсункой).

|

|

|

Конструктивной особенностью ротационной форсунки является то, что она выполнена в виде единого агрегата, состоящего из воздухонаправляющего устройства, вентилятора первичного воздуха, электродвигателя.

У форсунки с вращающимся распылителем (Рис. 4.8) вал 9, на котором закреплены распыляющий стакан 13 и рабочее колесо 3 вентилятора первичного воздуха, приводится во вращение от электродвигателя 4 через ременную передачу 5. Мазут от топливного насоса подводится к головке 6 по гибкому шлангу 7, далее он поступает в канал 8, расположенный внутри вала 9.

Рис. 4.8 Механическая форсунка с вращающимся распылителем.

К распыляющему стакану 13 мазут подводится через отверстия в цилиндрической части головки, которая имеет торцовый колпачок, закрывающий ее отверстия и канал 8 от прямого излучения из топки (для предотвращения коксования мазута). Вентилятор забирает воздух через патрубок 10, в котором имеется регулирующая заслонка, и подает его по каналу 11 в кольцевую щель 12 с давлением, равным примерно 5 кПа.

Основное количество воздуха (около 90 %) подводится от другого вентилятора к воздухонаправляющему устройству 1, каналы которого открываются или закрываются регулирующим шибером 2.

Форсунки с вращающимся распылителем рассчитаны на весьма широкий диапазон подачи (2-3000 кг/ч), причем обеспечивают плавное ее изменение от минимальной до максимальной. При полном диапазоне регулирования форсунки (0-100 %) получают хорошее качество распыления мазута, поступающего к форсунке с низким давлением. Подачу регулируют изменением проходного сечения топливного клапана (при постоянной частоте вращения распылителя).

Недостатки форсунок с вращающимся распылителем обусловлены сложностью их конструкции. Кроме того, для надежной работы форсунок и их безопасного обслуживания требуется поддерживать разрежение в топке при всех нагрузках котла, так как в процессе эксплуатации необходимо извлекать форсунки из топки для осмотра, очистки или ремонта. В этих условиях разрежение в топке исключает выброс пламени: амбразуру для распыливающего стакана во время его очистки закрывают стальным щитком, который прижимается к амбразуре вследствие разности давлений в машинном отделении и топке. Форсунки, особенно при подводе мазута внутри вала, работают с повышенным шумом. Отмеченные недостатки ротационных форсунок препятствуют их широкому использованию.

Современные вспомогательные котлы дизельных судов, построенных за рубежом, часто оборудуют топочными устройствами типа "Монарх" (Рис. 4.9).

Рис. 4.9 Топочное устройство типа "Монарх".

Топочное устройство представляет собой агрегат, который состоит из двух распыливающих сопел 6: основного (рабочего) и так называемого дежурного (запасного), скомпонованных в одной головке. Топливный насос 10 и вентилятор 1 смонтированы на одном валу, приводимом во вращение электродвигателем 2. Топливо из расходной цистерны поступает самотеком по приемной трубе 9 к насосу 10, затем направляется по напорной линии в электрический подогреватель и далее к электромагнитным клапанам 7 и 8, от которых по трубам подводится к соответствующим соплам, расположенным в распыливающей головке. Топочное устройство является элементом системы автоматического регулирования котла по давлению пара. Подачу регулируют либо отключением сопел, либо сливом части топлива в приемную часть насоса 10. Форсунка снабжена электрозапальным устройством 3. Топливо зажигается от вольтовой дуги, которая образуется электродами 5. Если зажигание форсунки не произошло, наличие фотоэлементов обеспечивает прекращение подачи топлива и включение световой сигнализации. Головка и другие внутренние части топочного устройства, размещенные в корпусе 4, защищены от лучистого воздействия из топки щитком и отражательным диском.

В заключение отметим, что основными характеристиками технического совершенства топочных устройств являются коэффициент избытка воздуха и аэродинамическое сопротивление ВНУ. Обе характеристики зависят от теплового напряжения топочной камеры и принципа расположения горелок фронтового, двухфронтового или потолочного.

Топочные устройства

Судовые котлы оборудуют топочными устройствами, обеспечивающими факельный процесс сжигания жидкого топлива. Форсунки, являющиеся частью топочного устройства, предназначены для подачи распыленного топлива в топку, а с помощью ВНУ перемешиваются частицы топлива с воздухом. Форсунки с ВНУ (иногда называемые горелками) могут иметь фронтовое и потолочное расположение. Преимущественное распространение получило фронтовое расположение, при котором форсунки и ВНУ размещают на передней стенке топки котла, называемой передним фронтом.

Отдельные современные высокоэкономичные главные котлы оборудуют форсунками и ВНУ с потолочным расположением в верхней части топки. При этом создаются условия для более высокой интенсификации факельного процесса, газовоздушный поток получает более естественное движение сверху вниз, факел распределяется почти по всему объему топки. У главных и некоторых вспомогательных котлов устанавливают несколько форсунок с ВНУ, их число зависит от паропроизводительности котла.

К форсункам предъявляются следующие основные требования: простота устройства, надежность действия, хорошее распыливание топлива, большая глубина и легкость регулирования подачи, малый расход энергии, удобство замены и очистки, невысокая стоимость, возможность автоматического регулирования при безвахтенном обслуживании.

В судовых котлах в зависимости от способов распыливания топлива могут применяться форсунки следующих типов: с воздушным и паровым распыливанием топлива, механические невращающиеся (центробежные) и вращающиеся (ротационные), паромеханические.

Форсунки с паровым или воздушным распыливанием топлива конструктивно идентичные и могут распыливать топливо с помощью пара и воздуха благодаря кинетической энергии их струи, то есть работать по принципу пульверизатора. Эти форсунки просты по устройству, легко регулируются, но для их действия требуется безвозвратный расход пара или сжатого воздуха. Поэтому такие форсунки в настоящее время можно встретить лишь у единичных котлов вспомогательного флота старой постройки.

Широкое распространение в топочных устройствах котлов морских судов получили механические центробежные форсунки, в которых распыливание топлива осуществляется благодаря достаточно высокому давлению топлива, которое создается специально установленным топливно-форсуночным насосом.

Механические центробежные форсунки подразделяются на нерегулируемые и с регулируемым сливом. Следует отметить, что это деление весьма условное: можно изменять подачу у обеих форсунок. К нерегулируемым относят форсунки с малой глубиной регулирования и такие, у которых изменение подачи связано с их выключением, выемкой из топочного устройства и заменой распыливающего элемента.

Механические центробежные форсунки, различающиеся компоновкой распыливающих элементов, дополнительно иногда подразделяют на форсунки со сменными и постоянно работающими на всех режимах распылителями, что обусловлено в основном условиями эксплуатации котла. Механическая регулируемая центробежная форсунка отечественных вспомогательных котлов (Рис. 4.10) состоит из корпуса 6 с ручкой 7, ствола 5, представляющего собой толстостенную трубу со штуцером на конце, стопорной втулки 4, распределителя (сопла) 3, распыливающей шайбы 2 и головки 1. Топливо от топливно-форсуночного насоса по отверстиям в корпусе и каналу ствола через сверления в стопорной втулке и распределителе поступает к распыливающей шайбе. Распыливающая шайба у данной конструкции имеет четыре канала 8, расположенных тангенциально к окружности вихревой камеры. По ним топливо устремляется к центру и в вихревую камеру 9, где интенсивно раскручивается. Из нее топливо входит в топку через центральное отверстие 10 в виде вращающегося конуса мелко распыленных частиц.

Рис. 4.10 Механическая нерегулируемая центробежная форсунка.

Поверхности соприкосновения распыливающей шайбы 2 и распределителя 3 тщательно обрабатывают, полируют и при сборке головки прижимают одну к другой стопорной втулкой 4.

Распыливающие шайбы изготавливают из высоколегированных хромоникелевых или хромовольфрамовых сталей. В зависимости от подачи форсунки число тангенциальных каналов может быть от двух до семи.

Форма факела форсунки зависит от отношения fk/fo, в котором fk -суммарная площадь всех тангенциальных каналов, fo — площадь сечения центрального отверстия. Чем меньше это отношение, тем угол конуса распыливания будет больше, а длина факела меньше.

Шайбы изготавливаются обычно под номерами. Каждый номер соответствует определенной подаче, которая указывается в технической документации. Иногда на шайбах указываются числа, соответствующие значениям диаметра центрального отверстия и отношения fk/fo, при этом иностранные фирмы наносят условные обозначения в виде индексов (Рис. 4.11). Например: буква X обозначает, что передняя торцевая стенка шайбы изготовлена плоской, буква W — сферической формы; цифра слева — условный номер сверла для изготовления центрального отверстия, цифра справа — отношение fk/fo, увеличенное в 10 раз.

Рис. 4.11 Распыливающая шайба.

Нерегулируемые механические центробежные форсунки других типов мало отличаются от рассмотренной. Их отличие проявляется в основном в конструкциях распределителей и способах закрепления распыливающих шайб; отдельные конструкции имеют подвод пара для продувки распылителя.

Регулирование действия таких форсунок осуществляют посредством изменения давления подаваемого топлива или смены распылителей. Механические центробежные форсунки обеспечивают при температуре подогрева мазута 90—110° С хорошее распыливание, если давление топлива перед ними составляет 1,6 — 2,0 МПа. В отдельных установках в зависимости от нагрузок давление топлива достигает 4 МПа. При давлении ниже 0,8 МПа качество распыливания резко ухудшается, а это значит, что снижение подачи посредством уменьшения давления топлива ограничено.

Изменение подачи заменой распылителей создает существенные неудобства в процессе эксплуатации. В больших котлах при использовании механических нерегулируемых центробежных форсунок диапазон регулирования расширяют, устанавливая несколько форсунок. В этом случае можно применять различные режимы работы, отключая одну или несколько форсунок.

Существенно расширяют диапазон регулирования форсунки с регулируемым сливом, у которых расход топлива может изменяться от 100 до 20% при неизменном начальном давлении топлива в магистрали. Слив может осуществляться из вихревой камеры распыливающей шайбы, а иногда и из соплового распределителя.

В форсунке со сливом излишков топлива из вихревой камеры распылителя (Рис. 4.12) топливо от топливно-форсуночного насоса по кольцевому каналу вокруг трубы 1 поступает в распределитель (сопло) 2, а из него по тангенциальным каналам в распыливающей шайбе 3 в вихревую камеру. Часть топлива из вихревой камеры через центральное отверстие в распределителе попадает через трубу 1 в сливной канал. Подача форсунки регулируется изменением открытия клапана, расположенного за сливным штуцером. При полностью закрытом клапане фор-сунка работает как нерегулируемая с максимальной подачей.

Рис. 4.12 Механическая форсунка с регулируемым сливом.

Однако такие форсунки более сложны по конструкции, менее удобны в эксплуатации, а из-за большого количества отводимого от них в специальную емкость горячего топлива повышается пожароопасность системы. С целью снижения температуры сливаемого топлива часто применяют установки для его охлаждения, что, естественно, усложняет и удораживает системы. Кроме того, при перекачке излишков топлива увеличивается расход энергии на привод топливно-форсуночного насоса.

В настоящее время на котлах стали широко применять более совершенные комбинированные паромеханические форсунки, основными преимуществами которых являются значительно большая глубина регулирования подачи при сравнительно невысоких давлениях, создаваемых топливно-форсуночными насосами (0,6 — 3 МПа), при хорошем качестве распыливания топлива.

На нагрузках, близких к полным, паромеханическая форсунка работает как чисто механическая центробежная. На сниженных нагрузках, при которых для обеспечения хорошего распыливания автоматически включается подача пара давлением примерно 0,15—0,2 МПа, форсунка работает как паромеханическая. Расход распыливающего пара у паромеханической форсунки составляет примерно 0,05—0,15 кг/кг топлива, что для котлов существенного значения не имеет, учитывая кратковременную работу паромеханической форсунки на сниженных нагрузках. Кроме того, при периодических продувках распылителей паром уменьшаются их засорение и коксуемость.

У вспомогательных котлов, которые могут длительное время работать на сниженных нагрузках, безвозвратную потерю пара, затрачиваемого на распыливание топлива, можно отнести к недостатку паромеханической форсунки.

В паромеханической форсунке с комбинированной распыливающей головкой (Рис. 4.13) топливо от топливно-форсуночного насоса по кольцевому каналу ствола 7 поступает в головку форсунки 6 и затем по сверлениям 5 в распределитель 4. Из распределителя, как и в обычной центробежной форсунке, топливо по тангенциальным каналам в распыливающей шайбе 2 поступает в вихревую камеру 3 и, раскрутившись в ней, направляется в топку.

Рис. 4.13 Паромеханическая форсунка.

Рассмотрим конструкцию еще одной разновидности паромеханической форсунки. При снижении расхода топлива, когда вследствие уменьшения давления распыливание ухудшается, по центральной трубе 8 подается пар, который попадает в тангенциальные канавки дополнительной шайбы 1. Выходящее из шайбы 2 механически распыленное топливо дополнительно подхватывается закрученным быстродвижущимся потоком пара в шайбе 1 и вместе с ним по кольцевому среднему каналу между шайбами 1 и 2 поступает в топку. Помимо рассмотренного варианта, существует ряд других конструктивных исполнений распыливающих головок паромеханических форсунок при сохранении общего принципа их работы. Встречаются паромеханические форсунки без распыливающих шайб. Например, у форсунки «Бабкок» (Рис. 4.14) вместо распыливающей шайбы имеется сопло 2 с семью цилиндрическими отверстиями. Сопло прижимается с помощью гайки 5, навертываемой на ствол 6. Топливо через каналы 4 поступает в сопловые отверстия 1, куда по каналам 3 также подается пар. Распыливание топлива осуществляется при использовании энергии совместного удара струи топлива и пара, движущихся с большой скоростью.

Рис. 4.14 Головка паромеханической форсунки без распыливающих шайб.

Некоторое распространение получили (преимущественно на судах, построенных в ГДР) механические вращающиеся (ротационные) форсунки, составляющие конструктивно одно целое с топочным устройством.

Форсунки такого типа надежны в эксплуатации, имеют большую глубину регулирования, в них отсутствуют засоряющиеся каналы и отверстия. Ротационные форсунки обеспечивают надежное регулирование подачи в диапазоне нагрузок от 5 до 100% при хорошем качестве распыливания топлива, поступающего с низким давлением (0,05—0,15МПа).

Недостатками ротационной форсунки являются сложность конструкции, повышенный шум в работе, а также необходимость поддержания с помощью дымососов разрежения в топке на всех нагрузках котла, если на котле установлено несколько ротационных форсунок. Последнее обусловлено тем, что при осмотре, очистке или ремонте одной из форсунок без выключения остающихся работающих и ее извлечении образуется достаточно большая амбразура, которую закрывают съемным стальным щитом. При работе дымососа им создается разрежение в топке, поэтому щит, защищающий амбразуру от факела форсунки, будет прижат. При этом исключается выброс пламени из топки от работающих форсунок.

Механическое распыливание топлива в ротационных форсунках осуществляется под действием центробежной силы, создаваемой распылителем, вращающимся с большой частотой вращения (примерно 5000 об/ мин), а регулирование — путем изменения открытия клапана, подводящего топливо к форсунке.

Существует несколько типов ротационных форсунок, принципиально отличающихся лишь видом привода (паровой, воздушный, электрический) и способом подвода воздуха.

Ротационная форсунка с приводом от электродвигателя показана на Рис. 4.15. Стакан 10 вместе с полым валом 8 приводится во вращение от электродвигателя 4 через ременную передачу 5. Топливо через штуцер 6 подается в неподвижную трубу 7, расположенную внутри полого вала 8, и из нее попадает на внутреннюю поверхность вращающегося стакана. Под действием центробежных сил топливо прижимается к внутренним стенкам стакана; благодаря их небольшой конусности пленка топлива движется к выходной кромке. Вместе с полым валом вращается насаженное на него колесо вентилятора 3, который через патрубок 9 забирает воздух и нагнетает в кольцевую щель 11 под давлением примерно 5 кПа.

Рис. 4.15 Вращающаяся (ротационная) форсунка.

Основной поток воздуха (приблизительно 90%) для горения топлива поступает в топку из межобшивочных каналов каркаса от котельного вентилятора. Каналы 1 оборудованы регулирующими шиберами 2.

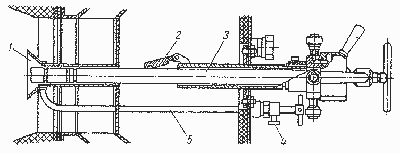

Имеются конструкции ротационных форсунок, в которых весь воздух поступает только от котельного вентилятора. Внешний вид вспомогательного котла, оборудованного топочным устройством с ротационной форсункой, показан на Рис. 4.16.

Рис. 4.16 Вспомогательный котел, оборудованный топочным устройством с ротационной форсункой.

Воздухонаправляющие устройства служат для подачи необходимого количества воздуха в топку котла. От работы ВНУ зависят качество распыливания топлива, его смесеобразование, процесс горения и в конечном счете общая экономичность котла. ВНУ бывают с раздельным подводом первичного и вторичного воздуха (в основном у ротационных форсунок) и с совместным подводом воздуха, а также с неподвижными и с профильными поворотными лопатками. Последние встречаются лишь у отдельных конструкций главных котлов. Наибольшее распространение получили ВНУ с неподвижными лопатками и с совместным подводом воздуха.

Топочное устройство отечественных вспомогательных котлов типов КВВА-2,5/5 и КВС-30 показано на Рис. 4.17. ВНУ смонтировано в воздушном коробе котла, в который подается воздух от котельного вентилятора. ВНУ состоит из двух неподвижных конусообразных колец 5 и 7, между которыми установлены лопатки 18, расположенные под определенным углом, для закручивания выходящего воздушного потока. Для регулирования подачи воздуха установлен кольцевой шибер 6, перемещение которого осуществляется в горизонтальном направлении при помощи тяг 12, подключенных к исполнительному механизму системы автоматики. В местах выхода тяг наружу установлены манжетные уплотнения 10. Основная часть воздуха из короба поступает в топку через каналы между лопатками 18, а некоторая часть — через четыре трубы 1 турболизатора, что способствует лучшему смесеобразованию.

Рис. 4.17 Топочное устройство котлов КВВА-2,5/5 и КВС-30.

Трубы 1 смонтированы в пазах фурмы 3, выложенной из фигурного кирпича. Пазы и зазоры между фигурными кирпичами заполнены шамотной обмазкой 4. Для установки форсунки строго по оси ВНУ предусмотрена форсуночная труба 8 с диффузором 2. На наружный конец форсуночной трубы навинчен башмак 13 с штуцером для подвода топлива и пара, зафиксированный стопорным винтом. Паромеханическая форсунка 17 вставляется в трубу 8 и прижимается своим корпусом к каналам в башмаке при помощи стопора струбцинного типа, который состоит из откидной скобы 14 и стопорного винта 15 с ручкой 16.

Топочное устройство снабжено смотровыми устройствами, в одном из которых установлен фотоэлемент 11, служащий для контроля за горением форсунки. В случае срыва факела фотоэлемент дает сигнал на срабатывание электромагнитного клапана, установленного на топливной магистрали, перекрывающего подачу топлива к форсунке. В смотровой трубе 9 имеются отверстия для прохода воздуха из короба котла, охлаждающего стекла фотоэлемента.

Часто в форсуночных трубах делают захлопки 2 (Рис. 4.18). При выемке форсунки 3 (например, для чистки распыливающей шайбы) торец форсуночной трубы закроется захлопкой, благодаря чему предотвращается выброс горячего воздуха из короба. Следует помнить, что при выемке форсунки, прежде чем отвернуть струбцинный стопор, необходимо перекрыть подвод топлива и пара.

Рис. 4.18 Топочное устройство с захлопкой и подвижным диффузором.

Диффузор 1, предназначенный для защиты корня факела от задувания и поддержания необходимой температуры при воспламенении топлива, может быть подвижным. Его перемещение осуществляется тягой 5, которая закрепляется стопором 4.

Широкое применение у вспомогательных котлов транспортных судов получили автоматизированные топливно-форсуночные агрегаты, объединяющие в своем составе основные элементы топочного устройства, вентилятор, топливный насос и оборудование, обеспечивающее безвахтенное обслуживание котла. Работают они в позиционном режиме «Включено-выключено».

В качестве примера рассмотрим агрегат типа «Монарх», которым часто оборудуются вспомогательные котлы отечественных дизельных судов, построенных за рубежом (Рис. 4.19).

Рис. 4.19 Устройство автоматизированного топливно-форсуночного агрегата типа "Монарх".

На Рис. 4.20 показана схема агрегата «Монарх», предназначенного для работы на высоковязком топливе. Управление агрегатом осуществляется от электросистемы программного механизма, обеспечивающего последовательное выполнение операций в зависимости от сигналов реле давлений, установленных на котле. Например, если давление в котле понизится до заранее установленного значения, включится электродвигатель 3 и вместе ним начнут работать закрепленные на его валу вентилятор 4 и топливный насос 15. Одновременно включится также электрический топливоподогреватель 13. Первые 20—30 с (в зависимости от настройки системы) проводится вентилирование топки, а топливный насос в это время через имеющийся у него золотник будет забирать топливо из расходной цистерны по трубопроводу 18 через фильтр 17 и прокачивать его частично на слив и частично через трубу 7, полость сопла 9, открытый электромагнитный клапан 12 и трубу 16 во всасывающую магистраль.

Рис. 4.20 Схема агрегата типа "Монарх".

По достижении температуры топлива около 95° С и окончании вентилирования топки включится трансформатор зажигания 6 и закроется клапан 12. Поскольку слив топлива от сопла 9 прекратится, топливо под воздействием своего давления отожмет поршенек запорного клапана сопла 9, направится к распылителю и воспламенится от дуги электродов 8. Фотоэлемент 5, восприняв свет от факела, отключит трансформатор. Если зажигания не произойдет, например из-за попадания воды в топливо или по другим причинам, то по сигналу от фотоэлемента прекратится подача топлива, а программный механизм повторит цикл включения с предварительным вентилированием топки. При повторном срыве зажигания система остановится и включит сигнализацию. Если расход пара из котла большой и дав-ление ниже настроечного значения, заданного программным механизмом, дополнительно включается сопло 10, для чего открывается электромагнитный клапан 11, а исполнительный механизм (ИМ) 1 повернет заслонку 2 для увеличения подачи воздуха. Воспламенение топлива из сопла 10 происходит от факела работающего сопла 9. При давлении в котле на 0,01 МПа ниже рабочего сопло 10 отключается, заслонка возвращается в исходное положение, а при достижении рабочего давления агрегат выключается. Для визуального контроля за пламенем на корпусе имеется смотровой глазок 14.

Кроме агрегата типа «Монарх», широко используются схожие с ним по компоновке и принципу действия агрегаты «Ойлон», «Унитерм», «Викинг», «Сааке» и др.

|

|

|