|

Оценка параметров закручивания

|

|

|

|

Для проведения опыта на растяжение был изготовлен нормальный цилиндрический образец диаметром в расчетной части d0=16 мм и расчетной длинной l0=10·d0=160 мм. После изготовления он был подвергнут упрочняющей термической обработке (улучшению). Испытания проводились на машине УММ – 20. Геометрические параметры образца:

до опыта:

d0=16 мм

мм

мм

после испытания:

d1=11,3 мм

мм

мм

1. Вычисление основных механических характеристик.

Исходя из приведенной выше диаграммы растяжения образца (рис. 3), можно определить основные механические характеристики материала.

Определим характеристики прочности.

Предельная нагрузка Fт определяется следующим образом. Из точки О откладываем отрезок ОЕ, равный заданной остаточной деформации 0,2%, т.е. Dl0,2 = 0,002·l0 = 0,002·160 = 0,32 мм

Затем из точки Е проводим прямую, параллельную начальному прямому участку ОА. Ордината точки пересечения этой прямой с диаграммой как раз и дает искомое значение Fт=70 кН.

Наибольшая выдерживаемая образцом нагрузка, взятая непосредственно с диаграммы, равна Fmax = Fпч = 118 кН.

Определим характеристики пластичности.

Из точки D, соответствующей разрушению образца, проводим пунктирную прямую DL, параллельную начальному прямому ОА. Отрезок OL дает значение абсолютного удлинения при разрыве Dl=33 мм. Длина образца после разрыва l1= l0 + Dl=160 + 33 = 193 мм

Таблица 1 – Механические характеристики стали 30 (улучшение)

| Характеристики прочности, МПа | ||

| Предел текучести |

| 348 |

| Предел прочности |

| 587 |

| Характеристики пластичности, % | ||

| Относительное остаточное удлинение |

| 20 |

| Относительное остаточное сужение |

| 50 |

Выбор коэффициента запаса прочности и определение допускаемого напряжения

|

|

|

Условие прочности по методу допускаемых напряжений имеет вид

σmax £ [σ]

[σ] =

где σпред – предельное напряжение, т.к. материал пластичный (δ>5%), то σпред = σт =348 МПа;

[n] – нормативный коэффициент запаса прочности, который определяется по формуле

[n] = [n1]·[n2]·[n3]

где [n1] – коэффициент, учитывающий неточность в определение нагрузок и напряжений, [n1] =1;

[n3] – коэффициент условий работы, учитывающий степень ответственности детали, [n3] =1…1,5»1;

[n2] – коэффициент, учитывающий неоднородность материала, повышенную его чувствительность к недостаткам механической сборки, выберается из табл. 2

Таблица 2 – Коэффициент неоднородности материала

| σт / σпч | 0,45…0,55 | 0,55…0,70 | 0,70…0,9 |

| [n] | 1,2…1,5 | 1,4…1,8 | 1,7…2,2 |

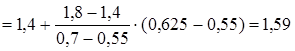

Так как σт / σпч=0,593, то коэффициент неоднородности материала выбираем из второго столбца по формуле линейной интерполяции, для определения среднего значения в промежутке

По формуле (4) определяем коэффициент запаса прочности

[n] = 1·1,59·1=1,59

По формуле (3) находим величину допускаемого напряжения

[σ] =  МПа

МПа

После округления до ближайшего целого числа, кратного 10, окончательно получим [σ] =220 МПа. Это значение используется при расчете балки на прочность (задача 3.1).

Оценка параметров закручивания

Для заданного трансмиссионного вала (рис. 4,а) требуется:

1. Построить эпюру крутящего момента MК и определить требуемый диаметр вала из расчетов на прочность и жесткость.

2. Установить наиболее рациональное расположение шкивов на валу и определить диаметр вала в этом случае. Оценить в процентах достигаемую в этом случае экономию материала по сравнению с заданным расположением шкивов.

3. Построить эпюры углов закручивания для обоих вариантов, считая неподвижным левый конец вала.

Принять: М=3 кН·м, а=0,2 м, G =80 МПа, [τ]=50 МПа, [θ]=8 мрад/м

|

|

|

Решение

1. Определение диаметра вала.

Строим эпюру МК (рис. 4,б). Как видим, при заданном расположение шкивов наибольший крутящий момент равен МКmax =15 кН·м. Меняя местами шкивы, ищем такой вариант нагружения, при котором расчетный крутящий момент получается наименьшим. Это и будет рациональный вариант расположения шкивов. Схема нагружения рационального расположения шкивов и соответствующая ей эпюра МК представлены на рис. 5, а и б. В этом случае расчетный момент МКmax =12 кН·м, меньше чем в первом варианте.

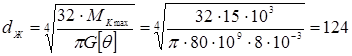

Из условий прочности и жесткости определяем искомый диаметр:

1 вариант:

мм

мм

мм

мм

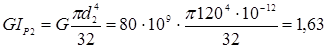

Следовательно, d1 = max {dпч,dж} = 124 мм. Принимаем по ГОСТ 6636-86 d1 = 130 мм. Жесткость поперечного сечения данного вала равна

МН·м2

МН·м2

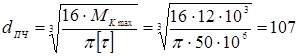

2 вариант:

мм

мм

мм

мм

Следовательно, d2 = max {dпч,dж} = 118 мм. Принимаем по ГОСТ 6636-86 d2 = 120 мм. Жесткость поперечного сечения данного вала равна

МН·м2

МН·м2

Требуемый диаметр вала по второму варианту получается меньше, чем по первому. Тем самым переход от заданного расположения шкивов к рациональному приводит к экономии материала, равной

Построение эпюры угла закручивания φ.

Угол поворота определяется по формуле

где φ0 – угол поворота в начале участка;

ωМ – площадь эпюры крутящего момента от начала участка до рассматриваемого сечения.

Так как крутящий момент остается постоянным в пределах каждого участка, то согласно первой формуле угол φ меняется по линейному закону. Вычисляем углы поворота на границах участков и строим эпюры (рис.4,в и рис.5,в)

1 вариант:

φ0 = φА = 0

мрад

мрад

мрад

мрад

мрад

мрад

2 вариант:

φ0 = φВ = 0

мрад

мрад

мрад

мрад

мрад

мрад

|

|

|