|

Определение основных свойств бетонной смеси.

|

|

|

|

Свойства бетонной смеси в значительной мере предопределяют качество полученного из нее бетона, поэтому их систематически контролируют работники лабораторий заводов железобетонных изделий и строительных организаций. От контролируемой бетонной смеси отбирают среднюю пробу. На месте приготовления бетонной смеси среднюю пробу отбирают при выгрузке смеси из бетоносмесителя. Если смесь выгружают из бетоносмесителя периодического действия, пробу отбирают в три приема: в начале, середине и конце разгрузки; если из смесителя непрерывного действия, то также в три приема, но с интервалами 1 мин.

После выгрузки бетонной смеси на месте укладки из транспортных средств пробу отбирают из нескольких мест одинаковыми порциями. Объем средней пробы бетонной смеси не должен быть менее 20 л. Отобранную пробу тщательно перемешивают вручную и не позднее чем через 10 мин после окончания перемешивания начинают испытывать, определяя удобоукладываемость и среднюю плотность.

Удобоукладываемость характеризует способность бетонной смеси заполнять форму бетонируемого изделия и уплотняться в ней под действием силы тяжести или внешних механических воздействий. Это свойство бетонной смеси оценивают подвижностью или жесткостью.

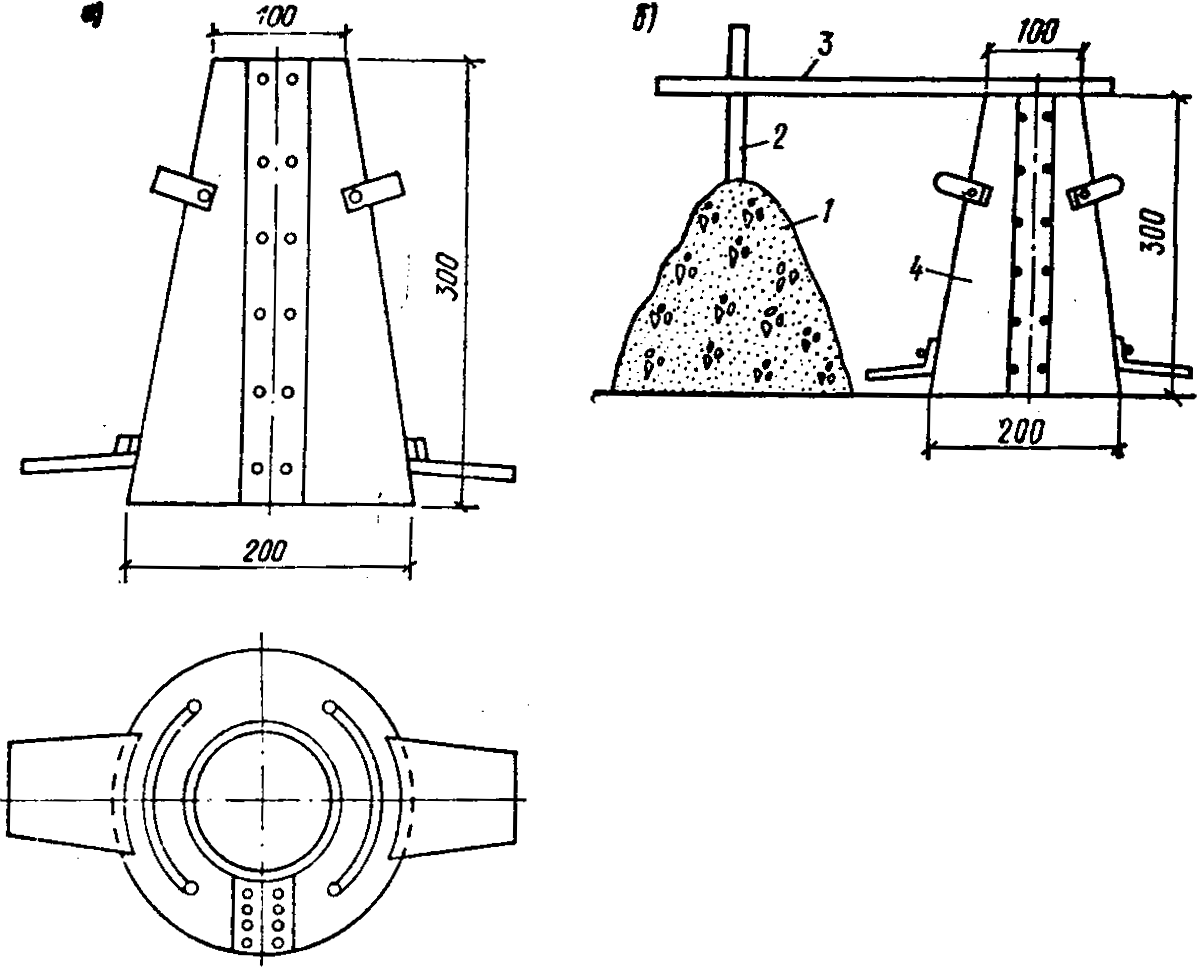

Подвижность бетонной смеси с наибольшей крупностью заполнителя 40 мм включительно определяют при помощи стандартного конуса (рис. 8.2, а), который представляет собой металлическую форму без дна в виде усеченного конуса высотой 300 мм, диаметром верхнего основания 100 и нижнего – 200 мм. Форму, предварительно очищенную, протирают изнутри влажной тканью и устанавливают на плоскую горизонтальную поверхность, не впитывающую влагу (например, на металлический противень, фанеру или кусок линолеума). Затем через воронку форму заполняют тремя равными по высоте слоями бетонной смеси с уплотнением каждого слоя 25-кратным штыкованием металлическим стержнем диаметром 16 и длиной 600 мм с округленными концами. Во время штыкования бетонной смеси форма должна быть прижата к основанию.

|

|

|

После укладки и штыкования последнего слоя воронку снимают и избыток бетонной смеси срезают кельмой вровень с краями формы. Затем форму снимают строго вертикально так, чтобы не разрушить бетонный конус. Освобожденная от формы бетонная смесь под действием собственной массы начинает оседать. После окончания осадки снятую форму осторожно устанавливают рядом с осевшим конусом бетона. На верхнее основание формы конуса укладывают металлическую или деревянную линейку, от нижнего ребра которой другой линейкой измеряют осадку бетонной смеси с точностью до 0,5 см (рис. 8.2, б). В тех случаях, когда после снятия конуса бетонная смесь сильно деформируется (разваливается) и приобретает форму, затрудняющую определение ее осадки, измерение не выполняют и повторяют испытания на новой порции бетонной смеси.

При проведении данного испытания время, затраченное на подъем конуса, должно составлять 5 – 7с. Общее время испытания с начала наполнения конуса и до момента измерения осадки бетонной смеси не должно превышать 10 мин.

Осадку бетонной смеси определяют дважды, за результат принимают среднее арифметическое двух определении, отличающихся одно от другого не более чем на 1 см при ОК = 4 см, не более чем на 2 см при ОК = 5 – 9 см и не более чем на 3 см при ОК = 10 см. Значение осадки конуса, см, характеризует подвижность испытываемой бетонной смеси.

При максимальной крупности зерен заполнителя более 70 мм подвижность бетонной смеси определяют с помощью увеличенного конуса высотой 450 мм с внутренним диаметром нижнего основания 300 мм и верхнего 150 мм и каждый слой в форме-конусе штыкуют 56 раз. Значение осадки конуса бетонной смеси приводится к значению осадки стандартного конуса умножением на коэффициент 0,67.

|

|

|

Рис. 8.2. Определение подвижности бетонной смеси

а – стандартная форма – конус; б – измерение осадки бетонного конуса;

1 – осевший конус бетонной смеси; 2 – линейка с делениями;

3 – металлическая линейка; 4 – форма - конус.

По степени подвижности бетонные смеси подразделяют на малоподвижные с осадкой конуса 1 – 3см, подвижные – 5 – 15 см и литые – более 15 см. Если при определении подвижности бетонной смеси осадка конуса равна нулю, смесь признают не обладающей требуемой подвижностью.

Жесткость бетонной смеси с максимальной крупностью зерен заполнителя 40 мм включительно определяют с помощью прибора (рис. 8.3), который состоит из кольца 1, конуса 3, воронки 4, изготовленных из листовой стали с гладкой поверхностью. На вертикальной стенке кольца 1 закреплена фиксирующая втулка, в которой вращается штатив 9 с диском 8, прикрепленным через шайбу 6 к штанге 5. На диске имеется шесть отверстий 7 диаметром по 5 мм.

Рис. 8.3. Прибор для определения жесткости бетонной смеси

При определении жесткости бетонной смеси кольцо 1 устанавливают на лабораторнуювиброплощадку с частотой 2800 – 3000 кол/мин и амплитудой 0,5 мм и закрепляют его. В кольцо вставляют конус 3 и закрепляют его нажимным кольцом 2 с ручками, заходящими в специальные пазы, и устанавливают воронку 4.

Конус заполняют бетонной смесью в той же последовательности, как и при определении подвижности, т. е. тремя равными по высоте слоями со штыкованием каждого слоя по 25 раз металлическим стержнем. После снятия конуса вращают вокруг вертикальной оси штатив 9 и на отформованную бетонную смесь опускают диск 8 вместе со штангой 5, масса которых должна составлять 2750±50 г. Штатив в требуемом положении закрепляют зажимным винтом в фиксирующей втулке 10. Затем одновременно и наблюдают за тем, как выравнивается и уплотняется бетонная смесь. Вибрирование продолжают до тех пор, пока не начнется выделение цементного теста из любых двух отверстий диска. В этот момент выключают секундомер и виброплощадку. Полученное время в секундах характеризует жесткость бетонной смеси.

|

|

|

Жесткость бетонной смеси вычисляют с погрешностью до 1 с как среднее арифметическое результатов двух определений жесткости из одной пробы смеси, отличающихся между собой не более чем на 20%. Общее время испытания с начала заполнения конуса бетонной смесью в установленном приборе при новом определении и до окончания определения жесткости при втором определении не должно превышать 15 мин.

Результаты определения жесткости бетонной смеси заносят в журнал для лабораторных работ.

Жесткость бетонной смеси согласно ГОСТ 10181.1—81 разрешается определять с помощью технического вискозиметра. Технический вискозиметр (рис. 8.4.) представляет собой цилиндрический сосуд 1 высотой 200 и диаметром 300 мм. Внутри сосуда помещается цилиндрическое кольцо 2. К верхнему краю кольца прикреплены три пленки, с помощью которых кольцо закрепляют на бортах сосуда в подвешенном состоянии на расстоянии 70 мм от дна сосуда. В комплекте технического вискозиметра имеется усеченный металлический конус с насадкой и съемный штатив со штангой, на нижнем конце которого закреплен диск.

Рис. 8.4. Технический вискозиметр для определения жесткости бетонной смеси

а - общий вид; б - разрез

Жесткость бетонной смеси с наибольшей крупностью заполнителя 40 мм определяют следующим образом. Цилиндрический сосуд 1 вискозиметра устанавливают на лабораторнойвиброплощадке, затем в сосуд вставляют кольцо 2 и закрепляют его зажимами. В кольцо помещают стандартный конус с бетонной смесью тремя равными по высоте слоями с предварительным уплотнением штыкованием каждого слоя. Окончательно уплотняют смесь в конусе вибрированием до тех пор, пока на поверхности смеси и из под нижнего основания конуса не будет выделяться цементное тесто. Время вибрирования должно быть не менее 5 и не более 50 с.

По окончании вибрирования насадку снимают, избыток бетонной смеси срезают кельмой вровень с краями конуса, затем поднимают конус строго вертикально без перекосов. После этого устанавливают на прибор штатив с диском 4 и штангой 6 (масса диска и штанги должна быть в пределах 800 – 1000 г), затем полностью освобождают зажимной винт 5 штанги и опускают диск на поверхность отформованного конуса 3 бетонной смеси. Одновременно включают виброплощадку и секундомер и наблюдают за опусканием штанги. Когда риска штанги совпадает с верхней плоскостью направляющей головки штатива, выключают секундомер и вибратор и отмечают время, прошедшее от момента включении вибратора до его выключения. Полученное время в секундах, умноженное на коэффициент 0,45, характеризует жесткость бетонной смеси. Испытание проводят дважды, причем каждый раз с новой порцией бетонной смеси. Показатель жесткости вычисляют как среднее арифметическое двух определений.

|

|

|

Жесткость бетонной смеси с максимальной крупностью заполнителя 70 мм определяют упрощенным методом (рис. 8.5). Металлическую форму для изготовления бетонного образца-куба размером 200×200×200 мм устанавливают на лабораторную виброплощадку и закрепляют на ней. В форму вставляют стандартный конус без нижних планок и заполняют его бетонной смесью как указано выше. Затем конус осторожно снимают и пускают одновременно вибратор и секундомер. Когда бетонная смесь заполнит все углы формы, а поверхность ее станет горизонтальной (рис. 8.5, б), виброплощадку и секундомер выключают. Время в секундах, необходимое для выравнивания поверхности бетонной смеси в форме, умноженное на 1,5, характеризует жесткость бетонной смеси, определенную техническим вискозиметром.

Рис. 8.5. Упрощенный метод определения жесткости бетонной смеси

а – общий вид с конусом и насадкой; б – бетонная смесь после снятия конуса; в – то же после вибрирования

Виды бетонных смесей по показателям подвижности или жесткости приведены в табл. 8.4

Таблица 8.4. Классификация бетонных смесей по показателям подвижности или

Жесткости

| Бетонная смесь | Подвижность ОК., см | Жесткость Ж. с | |

| по прибору по ГОСТ 10181.1—81 | по техническому вискозиметру | ||

| Особо жесткая Повышенно жесткая Жесткая Умеренно жесткая Малоподвижная Подвижная Пластичная Весьма пластичная Литая | - - - - - 1…4 5…9 10…15 | 30…21 20…11 10…5 - - - - | 200…150 150…75 75…50 50…15 15…0 - - - |

Среднюю плотность бетонной смеси определяют в металлическом мерном цилиндре объемом 5 или 15 л (в зависимости от наибольшей крупности заполнителя соответственно 40 и 70 мм). При уплотнении ручным способом – штыкованием – мерный цилиндр наполняют бетонной смесью приблизительно равными порциями в три слоя. Каждый слой штыкуют равномерно по всей площади стальным стержнем, причем число штыкований на один слой для сосудов объемом 5 или 15 л соответственно равно 16 и 35. Нижний слой бетонной смеси штыкуют на всю толщину слоя, при штыковании следующих слоев стержень должен проникать в лежащий ниже слой на глубину не более 2 – 3 см. При уплотнении механическим способом – вибрированием – мерный цилиндр наполняют бетонной смесью, устанавливают и укрепляют на лабораторной виброплощадке, после чего вибрируют до момента появления на поверхности бетонной смеси цементного теста. Во время вибрирования в цилиндр небольшими порциями добавляют бетонную смесь. По окончании уплотнения виброплощадку выключают, избыток бетонной смеси срезают стальной линейкой и поверхность тщательно выравнивают вровень с краями мерного цилиндра.

|

|

|

Цилиндр с бетонной смесью взвешивают с точностью до 1 г и вычисляют среднюю плотность по формуле:

где:  – средняя плотность бетонной смеси, кг/м3;

– средняя плотность бетонной смеси, кг/м3;

– масса мерного цилиндра с бетонной смесью, кг;

– масса мерного цилиндра с бетонной смесью, кг;

– масса пустого цилиндра, кг;

– масса пустого цилиндра, кг;

– объем цилиндра, м3.

– объем цилиндра, м3.

Среднюю плотность каждой пробы бетонной смеси определяют дважды, за результат принимают среднее арифметическое двух определений.

|

|

|