|

Определение прочности бетона.

|

|

|

|

Определение прочности бетона выполняют путем испытания до разрушения специально изготовленных контрольных образцов. В условиях лаборатории строительного техникума рекомендуется определять предел прочности при сжатии бетона по результатам испытания образцов-кубов размером 100×100×100 и 150×150×150 мм, а также знакомить с методикой определения предела прочности при изгибе образцов-призм размером 150×150×600 мм и с методикой определения прочности бетона на осевое растяжение по результатам испытания образцов-восьмерок, изготовленных в специальных формах. Кроме того, следует ознакомить учащихся с определением прочности бетона в конструкциях без их разрушения механическими и физическими методами.

Предел прочности при сжатии бетона по результатам испытания образцов-кубов.

Для изготовления образцов-кубов отбирают среднюю пробу бетонной смеси. Методика отбора проб зависит от вида конструкции, метода укладки и твердения бетонной смеси и других факторов. Массу средней пробы устанавливают в зависимости от числа подлежащих изготовлению и испытанию образцов.

Для определения предела прочности бетона при сжатии изготовляют образцы-кубы, размеры которых зависят от наибольшей крупности зерен заполнителя:

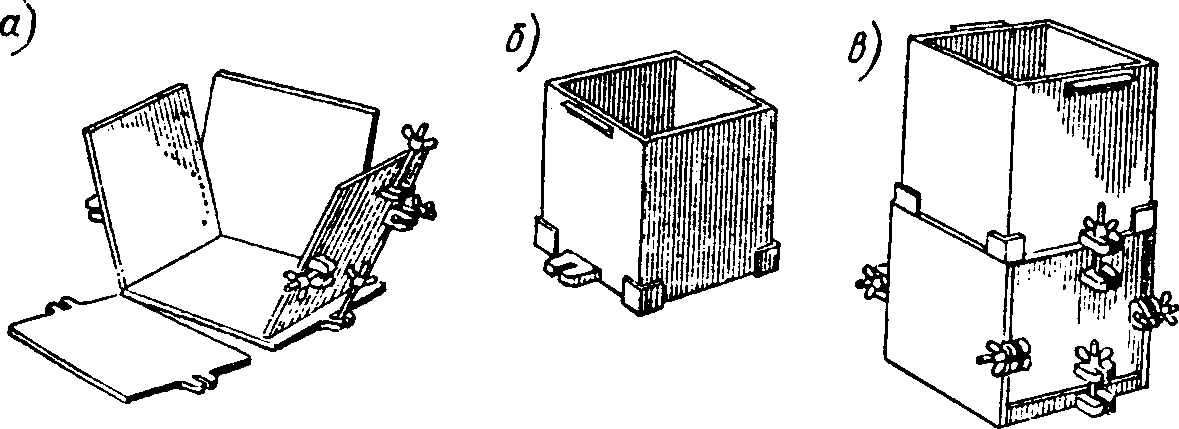

Образцы изготовляют в разборных чугунных или стальных формах (рис. 8.6) со строганой или шлифованной внутренней поверхностью, формы должны быть достаточно жесткими, не деформирующимися во время формования образцов, с соединениями элементов, включающими потерю цементного молока при формовании. Размер собранных форм необходимо строго выдерживать, не допуская отклонений по длине ребер внутри куба более 1%. Углы между гранями прямоугольных форм должны быть прямыми.

|

|

|

Рис. 8.6. Форма для изготовления бетонных образцов-кубов

а – форма; б – насадка; в – собранная форма с насадкой.

| Длина грани образца - куба, мм. | |||||

| Наибольшая крупность зерен, мм. | 10 и менее | 100 и более |

Перед укладкой бетонной смеси формы очищают от остатков бетона, внутреннюю поверхность смазывают отработанными минеральными маслом или смазкой, например ОЭ – 2, препятствующей сцеплению затвердевшего бетона с поверхностью форм. Укладка бетонной смеси в формы и ее уплотнение должны быть закончены не позднее чем через 20 мин после отбора пробы бетонной смеси. Методы укладки и уплотнения бетонной смеси в формах зависят от ее подвижности. Особо подвижную бетонную смесь с осадкой конуса более 12 см укладывают в форму высотой до 150 мм включительно в один слой, а формы высотой 200 мм и более – в два слоя равной толщины и каждый слой уплотняют штыкованием металлическим стержнем диаметром 16 мм по спирали от краев к центру образцов. При штыковании нижнего слоя стержень должен достигать дна формы, при штыковании второго слоя стержень должен проникать на глубину – 3 см в лежащий ниже слой. Число штыкований каждого слоя бетонной смеси принимают из расчета 10 погружений стержня на каждые 100 см2 поверхности. По окончании штыкования верхнего слоя избыток бетона срезают металлической линейкой вровень с краями формы, а поверхность образца заглаживают.

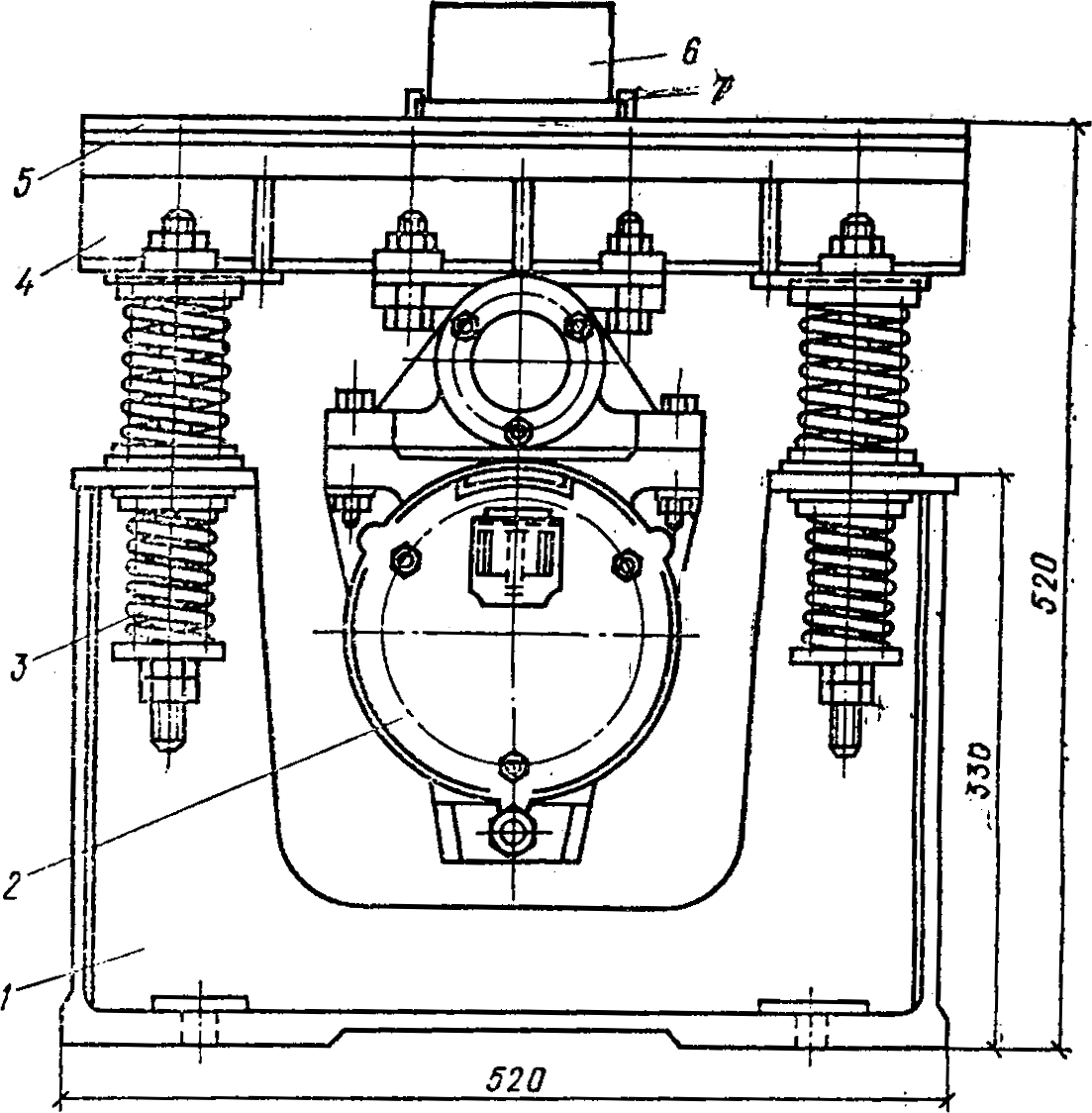

Для пластичных (ОК<12см) и жестких бетонных смесей, уплотняемых при формовании изделий вибрированием, образцы изготовляют также с применением вибрирования. Бетонную смесь укладывают в форму с некоторым избытком, после чего форму устанавливают на стандартную лабораторную площадку и закрепляют зажимами (рис. 8.7.). Затем включают виброплощадку и секундомером фиксируют время вибрирования. Вибрирование должно продолжаться до полного уплотнения, характеризуемого прекращением оседания бетонной смеси, выравниванием ее поверхности и появлением на ней цементного раствора. Обычно это время соответствует показателю жесткости, увеличенному на 30 с.

|

|

|

Рис. 8.7. Лабораторная виброплощадка с формой

1 – станина; 2 – электродвигатель с неуравновешенным грузом;

3 – пружина; 4 – рама; 5 – площадка; 6 – форма; 7 – зажим

При изготовлении образцов из бетонной смеси жесткостью более 20 с перед укладкой смеси на форме закрепляют насадку высотой, равной высоте формы. Форму с насадкой жестко закрепляют на лабораторной виброплощадке и заполняют бетонной смесью (примерно до половины высоты насадки), устанавливают сверху на поверхность смеси пригруз, обеспечивающий давление, равное принятому при производстве изделий, но не менее 0,001 МПа, и вибрируют в течение 30 – 60 с до прекращения оседания пригруза. После этого снимают пригруз и насадку, срезают избыток смеси и заглаживают поверхность образца.

После уплотнения образцы в формах, покрытых влажной тканью, хранят в помещении при (16 – 20)°С в течение 1 сут, затем вынимают из форм, маркируют и до момента испытания помещают в камеру нормального твердения при температуре 20±2°С с относительной влажностью не менее 95%. Образцы в камере укладывают на стеллажи в один ряд по высоте с промежутками между ними. Увлажнять их непосредственным орошением водой не следует. В случае, если железобетонные изделия изготовляют с применением тепловой обработки, все образцы в формах подвергают одновременному обогреву в тех же условиях, что и изделия, после чего освобождают из форм и хранят в нормальных условиях до момента испытания.

Предел прочности при сжатии образцов-кубов определяют следующим образом. Образцы извлекают из камеры влажного хранения, осматривают и обнаруженные на опорных гранях дефекты в виде наплывов удаляют напильником или шлифовальным кругом, а мелкие раковины заполняют густым цементным тестом. Затем определяют рабочее положение образца при испытании и отмечают краской или мелом грани, которые будут прилегать к опорам. Опорные грани выбирают так, чтобы сжимающая сила при испытании образца была направлена параллельно слоям укладки бетонной смеси в форму. Образцы-кубы измеряют металлической линейкой с точностью до 1 мм, а затем взвешивают на технических весах. Рабочую площадь сечения образца, мм2, определяют как среднее арифметическое площадей обеих опорных граней. Образцы перед испытанием должны в течение 2 – 4ч (с момента извлечения из камеры) находиться в помещении лаборатории.

|

|

|

Во время испытания образец устанавливают одной из граней на нижнюю опорную плиту пресса центрально по оси последнего. Затем включают электродвигатель гидравлического привода пресса. Нагрузка на образец при испытании должна возрастать непрерывно со скоростью 0,4 – 0,8 МПа/сек. до разрушения образца.

Предел прочности при сжатии бетона  , МПа, определяют как отношение разрушающей силы

, МПа, определяют как отношение разрушающей силы  к первоначальной площади поперечного сечения образца

к первоначальной площади поперечного сечения образца  , мм2:

, мм2:

Предел прочности при сжатии бетона вычисляют как среднее арифметическое результатов испытания трех образцов при условии, что наименьший результат испытания одного из трех образцов отличается от следующего показателя не более чем на 15%. Если наименьший результат отличается больше чем на 15% следующего большего показателя, то предел прочности вычисляют как среднее арифметическое из двух наибольших результатов. Марку (класс) бетона определяют как предел прочности при сжатии бетонного образца-куба с длиной ребра 150 мм. При длине ребра куба 70, 100, 200, 300 мм предел прочности пересчитывают, пользуясь соответственно коэффициентами: 0,85, 0,95, 1,05 и 1,1.

По пределу прочности при сжатии в образцах-кубах размером 150×150×150 мм для тяжелых бетонов установлены следующие марки (классы): М 100 (В 7,5), М150 (В 10), М200 (В 15), М 250 (В 20), М 300 (В 25), М350 (В 27,5), М 400 (В 30), М 450 (В 35), М 500 (В 40), М600 (В 45), М 700 (В 55), М 800 (В 60).

Для определения прочности бетона в любой срок, а также для решения вопроса о возможности распалубки монолитных железобетонных конструкций можно пользоваться приближенной эмпирической формулой:

|

|

|

где:  – прочность бетона в возрасте

– прочность бетона в возрасте  сут,МПа;

сут,МПа;

– то же, в возрасте 28 сут, МПа.

– то же, в возрасте 28 сут, МПа.

Данная формула применима для ориентировочного расчета прочности бетона на портландцементе средних марок в возрасте более 3 сут. Фактическую прочность бетона в конструкциях определяют путем испытания контрольных образцов, изготовленных из той же бетонной смеси и твердеющих в условиях, аналогичных тем условиям, в которых находились конструкции.

|

|

|