|

Расчет зубчатой ременной передачи

|

|

|

|

Перспективным видом гибкой связи является зубчатые ремни. Они имеют высокую тяговую способность и сравнительно большой КПД. Передачи этого типа работают без смазки, устойчивы к действию абразивных и агрессивных сред, позволяет синхронизировать движения входного и выходного звеньев, просты в эксплуатации.

В отличие от плоских, клиновых и поликлиновых передач в зубчатых ременных передачах движение передается посредством сил трения, а также зацеплением ремня и шкивов, т.е. устанавливается достаточно жесткая кинематическая связь между ведущими и ведомыми звеньями механизмов.

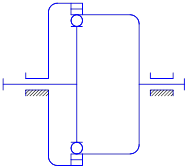

Простейшая передача с зубчатым ремнем состоит из ведущего 1, ведомого 2 шкивов и охватывающего их зубчатого ремня 3.

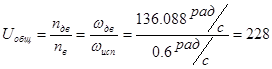

Вычисляем общее передаточного отношения механизма робота по формуле:

Так как в механизме две ступени, то мы принимаем UЗР=2, а UВП=114.

Определяем момент, мощность и частоту вращения на ведомом шкиве зубчато-ременной передачи: момент: Т2=Т1Ä UЗРÄhlуч=1.7Ä2Ä0.99Ä0.96=3.231 НÄм, частота вращения:

Мощность Р2=Р1Ählуч=360Ä0.99Ä0.96=342,144 Вт. По величине крутящего момента на ведущем шкиве из справочника выбираем модуль зубчатого ремня m=3 мм.

Определим число зубьев малого шкива из справочника по модулю зубчатого ремня. Если m=3, то Z1=14.

Зная передаточное отношения зубчатого ремня, определим число зубьев ведомого шкива. Z2 = Z1Ä. UЗР =14Ä2=28.

Диаметры ведомого и ведущего шкива:

d1 = mÄZ1 =3Ä14=42 мм.

d2 = mÄZ2 =3Ä28=84 мм.

Вычисляем окружную скорость ремня Vокр используя зависимость:

Действительная частота вращения ведомого шкива:

Уточненное передаточное отношение:

|

|

|

Межосевое расстояние вычисляем как а=1,5 (d1+d2) =1,5 (42+84) =252 мм. Определяем длину ремня из формулы:

Число зубьев ремня (расчетное)

Количество зубьев ремня округляем до стандартного  . Когда выбрали число зубьев, уточним длину ремня:

. Когда выбрали число зубьев, уточним длину ремня:

мм

мм

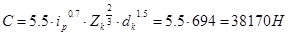

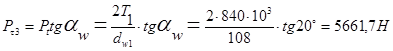

Сила, передаваемая зубчатым ремнем:

Н

Н

Коэффициент КF принят равным единице для спокойной пусковой нагрузки.

Расчетную допускаемую удельную силу на ремне определяем по зависимости: FY= [F] 0ÄCUÄCzÄCp

Где

CU =1

Cz=1

Cp=0.9

FY=9Ä1Ä1Ä0.9=8,1 H/мм.

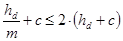

Число зубьев ремня, находящихся в зацеплении с ведущим и ведомым шкивами, вычислим:

Принимаем Z1з=7

Принимаем Z2з=15

Определим необходимую ширину ремня:

мм

мм

Где q=4Ä10-4 кг/ (мÄмм) - погонная масса

Сш=1.05 - Коэффициент, учитывающий неполноту витков каната у боковых поверхностей ремня.

Принимаем ширину ремня в соответствии со стандартным рядом В=32мм.

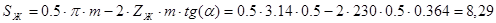

Рассчитаем удельное давление на рабочих поверхностях зубьев ремня и сравним с допускаемым:

где  - коэффициент концентрации нагрузки на зубьях, по их высоте и длине; h - высота зуба; [P] =0,75МПа - допускаемое давление на зубья ремня, зависящее от частоты вращения ведущего вала.

- коэффициент концентрации нагрузки на зубьях, по их высоте и длине; h - высота зуба; [P] =0,75МПа - допускаемое давление на зубья ремня, зависящее от частоты вращения ведущего вала.

Условие удельного давления Р< [Р] 0,63МПа<0,75МПа выполняется.

Величину начального натяжения ремня F0 вычислили по эмпирической зависимости:

Н

Н

Силу, действующую на вал передачи, определяем:

Fr=1.1Ä FT=1.1Ä80,95=89,045 H.

Для динамического анализа зубчатой ременной передачи рассчитываем критическую линейную скорость ремня в такой последовательности:

а) Из справочника для ремня с модулем m=3 находим собственную частоту  с-1

с-1

б) Определим натяжение ведущей и ведомой ветвей ремня:

Fвщ = F0+0.5ÄFT = 43,173+0.5Ä80,95 =83,65 Н

Fвд = F0-0.5ÄFT = 43,173-0.5Ä80,95 = 2,7 Н

в) Определим деформацию одного шага ведущей и ведомой ветви ремня:

|

|

|

a' =14Ä10-4 мм2/Н - выбирается из справочника.

xс1 = aÄFвщ =4,375Ä10-5Ä83,65 = 0.00366 мм;

xс2 = aÄFвд =4,375Ä10-5Ä2,7 =0.000517 мм.

г) находим критическую скорость зубчатого ремня:

при КВ=0.5Ä (ZP-Z1З-Z2з) =0.5 (75-7-15) =26;

получаем для ведущей ветви ремня:

для ведомой ветви ремня:

Следовательно, передача работает в дорезонансной зоне, т.к. Vокр<Vкр и не требует корректировку параметров.

Основные параметры зубчатого ремня и шкивов.

| Параметры | Обозначения | Расчетные формулы и результаты расчета |

| 1 | 2 | 3 |

| Модуль зацепления, мм | m | 3 |

| Число зубьев ремня | ZP | 75 |

| Шаг ремня, мм | РР | 9,42 |

| Ширина зуба ремня, мм | S | 3 |

| Высота зуба ремня, мм | h | 2 |

| Толщина каркаса ремня, мм | H | 4 |

| Расстояние от впадины зуба до нейтрального слоя ремня, мм | d | 0.6 |

| Угол профиля зуба, град | g | 40 |

| Ширина ленты, мм | В | 32 |

| Ширина зуба шкива, мм | Sш | 3,2 |

| Высота зуба шкива, мм | hш | 3,0 |

| Межосевое расстояния, мм | а | 252 |

| Делительный диаметр ведущего шкива, мм | d1 | 42 |

| Делительный диаметр ведомого шкива, мм | d2 | 84 |

| Диаметр вершина зубьев ведущего шкива, мм | da1 | 40.81 |

| Диаметр вершина зубьев ведомого шкива, мм | da2 | 82,82 |

| Диаметр впадины зубьев ведущего шкива, мм | df1 | 35.41 |

| Диаметр впадины зубьев ведомого шкива, мм | df2 | 77,42 |

| Радиус закругления головки зубьев, мм | r3 | 1.05 |

| Радиус закругления впадины зубьев, мм | r4 | 1.2 |

| Длина зуба, мм | В3 | 35 |

Расчет волновой передачи

При конструировании модуля поворота руки робота необходимо выдержать ряд требований:

1. Большое передаточное отношение при сравнительно небольшом количестве деталей.

2. Высокая нагрузочная способность зацепления.

3. Сравнительно высокий КПД ( =0,92).

=0,92).

4. Высокая кинематическая точность и плавность хода.

Эти требования привели к необходимости использования волновой передачи как основного механизма обеспечения требуемых показателей.

Исходные данные:

- крутящий момент на тихоходном валу;

- крутящий момент на тихоходном валу;

- число оборотов вала генератора;

- число оборотов вала генератора;

-передаточное отношение редуктора;

-передаточное отношение редуктора;

-время работы редуктора;

-время работы редуктора;

возможная перегрузка по Мт в 2.5 раза.

Расчет волновой зубчатой передачи выполняется в 2 этапа: первый - проектировочный, второй - проверочный.

Проектировочный расчет заключается в предварительном определении размеров гибкого колеса: диаметра, длины, ширины, толщины стенок, ширины зубчатого венца.

|

|

|

При проектировочном расчете удобно исходить из критерия износостойкости боковых поверхностей зубьев в связи с тем, что удельное давление на зубья зависит от основных конструктивных параметров гибкого колеса.

Проверочный расчет сводится к проверке удовлетворения волновой передачи критериям работоспособности.

На первом месте по значению стоит критерий прочности. По этому критерию должны проверяться все волновые передачи. Остальные критерии должны учитываться в зависимости от условий работы ВЗП.

Проектировочный расчет

Кинематическая схема передачи соответствует схеме, показанной на рис.1

Рис.1

Принимаем  ;

;  . Число зубьев гибкого колеса

. Число зубьев гибкого колеса  . Число зубьев жесткого колеса

. Число зубьев жесткого колеса  . Назначаем тип генератора - кулачковый с одним рядом шариков. Для гибкого колеса выбираем сталь 20Х2Н4А с HRC 28…32, для жесткого - сталь 40Х с HRC 28…32. Назначаем конструктивные относительные параметры гибкого колеса:

. Назначаем тип генератора - кулачковый с одним рядом шариков. Для гибкого колеса выбираем сталь 20Х2Н4А с HRC 28…32, для жесткого - сталь 40Х с HRC 28…32. Назначаем конструктивные относительные параметры гибкого колеса:  - относительная толщина стенки под зубчатым венцом;

- относительная толщина стенки под зубчатым венцом;  - относительная толщина гладкой оболочки;

- относительная толщина гладкой оболочки;  - относительная ширина зубчатого венца;

- относительная ширина зубчатого венца;  -относительная длина гибкого колеса.

-относительная длина гибкого колеса.  Определяем допускаемое удельное давление на поверхности зубьев:

Определяем допускаемое удельное давление на поверхности зубьев:

где  - коэффициент, учитывающий влияние передаточного отношения;

- коэффициент, учитывающий влияние передаточного отношения;

при i>=100 т.к. в данном случае.

при i>=100 т.к. в данном случае.

- коэффициент, учитывающий тип генератора волн, для кулачкового генератора он равен единице;

- коэффициент, учитывающий тип генератора волн, для кулачкового генератора он равен единице;

- допускаемое базовое удельное давление.

- допускаемое базовое удельное давление.

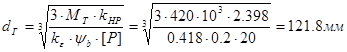

Определяем диаметр делительной окружности гибкого колеса:

где  - коэффициент, учитывающий неравномерность распределения нагрузки по зубьям;

- коэффициент, учитывающий неравномерность распределения нагрузки по зубьям;  - коэффициент многопарности зацепления.

- коэффициент многопарности зацепления.

Определяем приближенное значение модуля зацепления:

;

;

принимаем ближайшее стандартное значение  .

.

Определяем диаметры делительных окружностей гибкого и жесткого колес:

.

.

Принимаем в соответствии с рекомендациями  .

.

Определяем коэффициент смещения гибкого и жесткого колес:

|

|

|

;

;

.

.

Определяем максимально возможную высоту захода зубьев:

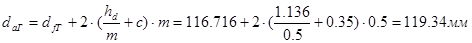

Определяем диаметры окружностей впадин и вершин гибкого колеса:

;

;

.

.

Окончательное значение диаметра окружности вершин принимается после проверок:

· Высота зуба не должна быть больше, чем у производящего исходного контура:  подставляем 2,622<3,272 - выполняется;

подставляем 2,622<3,272 - выполняется;

· Высота зуба не должна быть больше толщины оболочки гибкого колеса под зубчатым венцом  :

:  подставляем значения и получим 1,311<1,368 - выполняется.

подставляем значения и получим 1,311<1,368 - выполняется.

Определяем диаметры окружностей вершин и впадин жесткого колеса:

мм.

мм.

,

,

где  - диаметр окружности выступов.

- диаметр окружности выступов.

Определяем наличие радиального зазора между вершинами зуба гибкого колеса и впадиной жесткого колеса по большой оси генератора:

подставляем значения и получаем 16,621>0.075 - условие выполняется.

Определяем основные окружности гибкого и жесткого колес:

;

;

.

.

Определяем толщины зубьев гибкого и жесткого колес по делительным окружностям:

мм.

мм.

. мм.

. мм.

Определяем размеры по роликам:

,

,

,

,

где D - диаметр мерительного ролика, берется в пределах (1,7.2) *m из набора для измерения резьбы: 0.572, 0.796, 1.008, 1.157, 1.302 и т.д. или по ГОСТ 2475-62;  - угол давления в точке касания ролика с профилем зуба, находиться по таблице инволют.

- угол давления в точке касания ролика с профилем зуба, находиться по таблице инволют.

Определяем конструктивные размеры гибкого и жесткого колес:

a) Гибкое колесо:

- толщина стенки;

- толщина стенки;

- толщина гибкой оболочки;

- толщина гибкой оболочки;

- ширина зубчатого венца гибкого колеса;

- ширина зубчатого венца гибкого колеса;

- длина гибкого колеса;

- длина гибкого колеса;

b) Жесткое колесо:

- ширина зубчатого венца жесткого колеса;

- ширина зубчатого венца жесткого колеса;

- толщина обода жесткого колеса;

- толщина обода жесткого колеса;

-средний радиус жесткого колеса.

-средний радиус жесткого колеса.

Проверочный расчет

Проверка по критерию прочности

Определяем амплитудные нормальные (изгибные) напряжения в гибком колесе ненагруженной ВЗП:

,

,

где  - коэффициент, величина которого зависит от формы деформирования;

- коэффициент, величина которого зависит от формы деформирования;

;

;

- коэффициент влияния зубьев; Е - модуль упругости.

- коэффициент влияния зубьев; Е - модуль упругости.

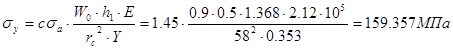

Определим амплитудные нормальные напряжения в гибком колесе при действии крутящего момента:

,

,

где  - коэффициент, учитывающий влияние конструкции генератора волн на интенсивность увеличения напряжений в гибком колесе.

- коэффициент, учитывающий влияние конструкции генератора волн на интенсивность увеличения напряжений в гибком колесе.

Определяем средние напряжения:

.

.

Определяем максимальные касательные напряжения в гибком колесе ненагруженной волновой передачи:

.

.

Определяем максимальные касательные напряжения в гибком колесе нагруженной волновой передачи:

,

,

где  - коэффициент, учитывающий влияние крутящего момента и конструктивных параметров гибкого колеса на уровень касательных напряжений в нем.

- коэффициент, учитывающий влияние крутящего момента и конструктивных параметров гибкого колеса на уровень касательных напряжений в нем.

|

|

|

Определяем амплитудные и средние касательные напряжения:

;

;

.

.

Определяем эффективные коэффициенты концентрации напряжений:

;

;

,

,

где  - коэффициент, учитывающий влияние радиуса сопряжения контура зуба с линией его впадины.

- коэффициент, учитывающий влияние радиуса сопряжения контура зуба с линией его впадины.

Определяем запас прочности гибкого колеса:

;

;

;

;

.

.

Условие n>1.3 выполняется.

Проверка по критерию "ресурс подшипника генератора волн".

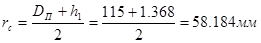

Определяем основные геометрические и конструктивные параметры кулачкового генератора волн:

·  - наружный диаметр круглого подшипника с гибкими кольцами;

- наружный диаметр круглого подшипника с гибкими кольцами;

·  - толщина наружного кольца;

- толщина наружного кольца;

·  - толщина внутреннего кольца;

- толщина внутреннего кольца;

·  - диаметр шариков;

- диаметр шариков;

·  - ширина колец генератора;

- ширина колец генератора;

·  - глубина дорожки качения наружного кольца;

- глубина дорожки качения наружного кольца;

·  - глубина дорожки качения внутреннего кольца;

- глубина дорожки качения внутреннего кольца;

·  - число шариков;

- число шариков;

·  - радиус желоба дорожки качения.

- радиус желоба дорожки качения.

Определяем максимальную деформацию по генератору:

.

.

Определяем располагаемую динамическую грузоподъемность шарикоподшипника генератора:

.

.

Определяем потребную динамическую грузоподъемность:

Проверка по критерию жесткость звеньев.

Определяем предельный крутящий момент, передаваемый волновым зубчатым редуктором:

,

,

где  - коэффициент податливости гибкого колеса; G - модуль упругости при сдвиге;

- коэффициент податливости гибкого колеса; G - модуль упругости при сдвиге;  - коэффициент податливости жесткого колеса;

- коэффициент податливости жесткого колеса;  - податливость генератора.

- податливость генератора.

Принимаем радиальное биение вала  .

.

Определяем максимальный крутящий момент:

,

,

где  - коэффициент перегрузки.

- коэффициент перегрузки.

Проверка по критерию "теплостойкость".

Определяем количество тепла, образующегося в результате потерь мощности:

.

.

Определяем количество тепла, отводимого в окружающую среду от передачи:

,

,

где  - коэффициент передачи с площади F1; F1 определяется после эскизного проектирования.

- коэффициент передачи с площади F1; F1 определяется после эскизного проектирования.

Так как А1>А, то условие выполняется.

Конструирование механизма

Механизм в данном проект можно оставлять стандартным (протоколом М4), но учитывая особенности расчётов. Конструкция механизма поворота руки робота показана на формате А1 в приложении к курсовой работе.

Конструкция выполняется по расчетам, но выбирается по конструктивным соображениям и стандартами с явным запасом прочности. Это облегчает задачу проектирования механизма, но этот проект даёт только навыки к проектированию. На самом деле при более серьезной проектировке надо рассчитывать каждый элемент механизма и, по возможности, выбирать таковой согласно стандартом.

Расчёт на прочность валов

Расчёту подлежат те валы, которые в данном механизме воспринимают нагрузки. Определим потребный диаметр вала на ведущем шкиве учитывая прочностные характеристики. Это является проектировочным расчётом.

где Т - крутящий момент на валу, [tкр] - допускаемое напряжения при кручении.

Так как расчётная величина является очень малой конструктивно для удобства и возможности шпоночного соединения выбираем вал с d = 18 мм., при этом выигрывая большой запас прочности и такой же диаметр имеет вал электрического двигателя, а это упрощает задачу конструирования. Определим потребный диаметр вала на ведомом шкиве учитывая прочностные характеристики. Это является проектировочным расчетом.

Принимаем диаметр вала d=15 мм, это нам даст большой запас прочности и облегчит задачу проектирования.

Принимаем диаметр вала d=45 мм, это нам даст большой запас прочности и облегчит задачу проектирования.

Проверочный расчет

Материал вала - сталь 45, нормализация, σв=590Нмм2.

предел выносливости при симметричном цикле изгиба:

Н/мм2

Н/мм2

предел выносливости при симметричном цикле касательных напряжений:

Н/мм2.

Н/мм2.

Сечение А-А.

Концентрацию напряжений вызывает наличие шпоночной канавки.

Принимаем κτ=1.58, кσ=1б49, масштабный фактор εσ=ετ=0.82, ψτ=0.1;

Крутящий момент М=210·103Нм.

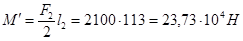

Изгибающий момент в горизонтальной плоскости:

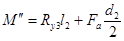

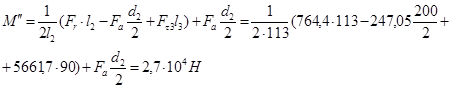

Изгибающий момент в вертикальной плоскости:

Суммарный изгибающий момент в сечении А-А.

Нмм

Нмм

Момент сопротивления изгибу:

Момент сопротивления кручению:

Амплитуда нормальных напряжений изгиба:

среднее значение σm=0;

среднее значение σm=0;

Коэффициент запаса прочности по нормальным напряжениям:

;

;

Коэффициент запаса прочности по касательным напряжениям

Результирующий коэффициент запаса прочности для сечения А-А

Расчёт подшипников

По динамической грузоподъемности подбирают подшипники качения при п=> 10 мин. - Ä1 Подшипник подбирается по условию: Сп<=Ср, где Сп - потребная динамическая грузоподъемность, Ср - располагаемая динамическая грузоподъемность.

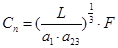

Динамическую грузоподъемность определяют по формуле:

где а1 = 0.44, а23=1 - коэффициенты, учитывающие качество материалов подшипника, смазку и условия эксплуатации:

промышленный робот модуль

Эквивалентную нагрузку F для различных типов подшипников определяют по формуле:

в частности для радиальных.

F=VÄFaÄKdÄKT

V = 1 (вращается внутреннее кольцо); KdÄ = 1 (спокойная нагрузка);

KT = 1 (температурный коэффициент).

Fr = 31.62Н

FВ = (FrÄ50) /700= 2.26Н

FА= Fr+FВ => FА = 34Н

F = 1Ä34Ä1Ä1 = 34Н

Находим

Выбираем стандартный подшипник

№1000905

Внутренний диаметр d = 20мм;

Внешний диаметр D = 37мм;

Ширина В = 9мм;

Радиус округления r = 0,5мм;

Грузоподъемность С = 574Н;

Статическая грузоподъемность С = 375Н;

Шарики DT = 5мм;

Число шариков Z = 12шт;

Масса 0.042кг.

|

|

|