|

Типовые конструкции акселерометров.

|

|

|

|

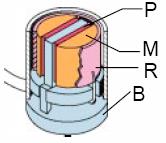

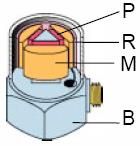

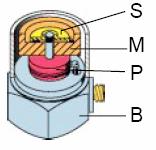

Пьезоэлектрические акселерометры, как правило, сконструированы с учетом трех вариантов, показанных на рисунках 2.5 и 2.6. Эти варианты принципиально отличаются друг от друга видом деформации используемых пьезоэлеме-нтов, т.е. деформацией под действием силы сжатия или срезывающей силы. Конструкция акселерометров, пьезоэлементы которых работают под действием срезывающей силы, показана на рисунке 2.5, а на рисунке 2.6 показана конструкция акселерометров, в которых на пьезоэлементы действует сила сжатия.

Конструкция с тремя пьезоэлементами, работающими под действием срезывающей силы. Акселерометры, обладающие этой уникальной конструкцией фирмы, содержат три плоских пьезоэлемента, закрепленных между расположенной в центре опорной стойкой треугольного сечения и тремя сейсмическими массами, прижатыми пружинным стяжным кольцом (см. рисунок 2.5). Поскольку стяжное кольцо действует на массы и пьезоэлементы большой радиальной силой и поскольку все детали тщательно обработаны и доведены, в соответствующих акселерометрах вообще не используются ни крепежные винты, ни промежуточные клейкие слои. Отсутствие крепежных приспособлений способствует достижению оптимальной эксплуатационной характеристики и долговременной стабильности параметров акселерометров. В качестве электродов, на которых имеется отдаваемый пьезоэлементами электрический заряд, служат стяжное кольцо и металлический корпус упомянутых акселерометров.

|

|

Рисунок 2.5. Конструкции акселерометров с работающими под действием срезывающей силы пьезоэлементами. Слева показан акселерометр с плоскими пьезоэлементами, а справа акселерометр фабричной марки Delta Shear. M - сейсмическая масса, Р - пьезоэлемент, R - стяжное кольцо. В - основание

|

|

|

Акселерометры фабричной марки Delta Shear отличаются большим отношением чувствительности к собственной массе, относительно большим значением резонансной частоты и малой чувствительностью к деформациям основания и к быстрым изменениям температуры. Присущая акселерометрам фабричной марки Delta Shear оптимальная эксплуатационная характеристика способствует их широкому применению в качестве как универсальных вибродатчиков, так и вибродатчиков специального назначения.

Конструкция с плоскими пьезоэлементами, работающими под действием срезывающей силы. Соответствующие акселерометры содержат два плоских пьезоэлемента, закрепленных между расположенной в центре опорной стойкой и двумя сейсмическими массами, прижатыми пружинным стяжным кольцом. Эта конструкция, показанная на рисунке 2.5, аналогична конструкции акселерометров фабричной марки Delta Shear. Поскольку основание и пьезоэлементы эффективно изолированы друг относительно друга, обладающие описанной конструкцией акселерометры отличаются малой чувствительностью к деформациям основания и к флуктуациям температуры.

Рисунок 2.6. Традиционная конструкция акселерометра с работающими под действием силы сжатия пьезоэлементами. М - сейсмическая масса, Р -пьезоэлемент, В - основание, S – пружина.

Конструкция с пьезоэлементами, закрепленными в центре и работающими под действием силы сжатия. Акселерометры этой традиционной конструкции отличаются прочностью, надежностью и относительно большим отношением чувствительности к собственной массе. Сейсмическая масса, пружина и пьезоэлементы этих акселерометров установлены на цилиндрической опорной стойке, расположенной в центре и закрепленной на прочном основании общего корпуса. Поскольку основание и опорная стойка по существу образуют упругий элемент, соединенный параллельно с пьезоэлементами, обусловливаемые изгибом и/или изменениями температуры динамические деформации основания передаются на пьезоэлементы и приводят к созданию паразитного электрического заряда. Даже массивные и прочные основания соответствующих акселерометров не исключают нежелательные и сказывающиеся на выходном электрическом сигнале влияния изгибающих и растягивающих сил. Следовательно, описываемые акселерометры более чувствительны к деформациям основания и к быстрым изменениям температуры, чем акселерометры с описанной выше и основанной на применении работающих под действием срезывающей силы пьезоэлементов конструкцией.

|

|

|

БАЛАНСИРОВКА РОТОРОВ В СОБСТВЕННЫХ ПОДШИПНИКАХ

2.1. Основные причины появления дебаланса в роторных машинах (Imbalance)

Дебаланс в роторных машинах является наиболее распространенным дефектом, приводящим к резкому увеличению вибрации. Дебаланс связан с процессами, происходящими в механической, тепловой или электромагнитной системах роторов, и в основном именно в результате дебаланса энергия вращения ротора преобразуется в энергию вибрации. Основная причина механического дебаланса - несовпадение центра масс с осью вращения. Возникающая при этом вибрация возбуждается центробежной силой, равной произведению массы дебаланса на угловое ускорение, пропорциональное радиус вектору и квадрату угловой частоты вращения ротора.

Так как масса дебаланса вращается, то вращается и центробежная сила. Вибрация ротора передается на подшипники и центробежная сила, действующая один раз за один оборот вала, может быть обнаружена в любой точке машины.

Таким образом, дебаланс ротора приводит к вибрации всех элементов машины на частоте, совпадающей с частотой вращения ротора (оборотная частота, оборотная гармоника, роторная гармоника, первая гармоника частоты вращения ротора). Вибрация с оборотной частотой обычно присутствует во всех вибрационных спектрах, измеренных на крышке или корпусе подшипника во всех проекциях - вертикальной, поперечной и осевой. Это связанно с тем, что не существует машин с идеально отбалансированным ротором. Минимальные погрешности изготовления, монтажа, неравномерного износа, деформации элементов ротора и т.д. приводят к дебалансу и вибрации роторной машины на оборотной частоте.

|

|

|

Основные причины появления дебаланса:

· Дефекты изготовления ротора и его элементов.

· Недостаточный контроль на заводе-изготовителе или при ремонте, удары при перевозке, плохие условия хранения.

· Дефекты сборки при первичном монтаже или после ремонта.

· Наличие изношенных, дефектных и недостаточно прочно закрепленных деталей.

· Неравномерный износ, старение ротора, появление остаточных деформаций (особенно при нерасчетных режимах работы, приводящих к перегревам и ударам).

· Дефекты структуры метала, наличие внутренних дефектов в материалах.

Чаще всего в качестве вибродиагностического признака повышенного дебаланса используется рост амплитуды оборотной гармоники вибрации в радиальном направлении.

Несмотря на кажущуюся простоту диагностики дебаланса, на практике дело обстоит не так просто, поскольку ряд других дефектов в роторной машине приводит к росту в вибрационном спектре амплитуды оборотной гармоники.

2.2. Дефекты в роторных машинах, приводящие к росту оборотной гармоники вибрации

Механические ослабления (люфт)

Чаще всего вибрация при механических ослаблениях вызывается соударениями вращающихся деталей между собой или подвижных элементов ротора с неподвижными.

Возможны также соударения неподвижных элементов, вызванные источником внешних динамических нагрузок, например, дебалансом. В связи с этим, механические ослабления (люфт) элементов системы «ротор-подшипники» сопровождаются появлением множества нестандартных сил, в результате чего в вибрационных спектрах возникает, наряду с оборотной гармоникой, большое количество гармоник (до 15) оборотной частоты.

Рост амплитуды оборотной гармоники при ударах связан с тем, что основным источником энергии является вращение вала. Одна из высших гармоник имеет явно увеличенную мощность, характеризующую сосредоточение мощности ударов в некотором частотном диапазоне. А остальные гармоники являются следствием сложения (биении) частот соударений с оборотной частотой. Амплитуда этих гармоник зависит от интенсивности ударов, от технического состояния машины (величины зазоров, изношенности машины) и от амплитуды оборотной гармоники.

|

|

|

При диагностике механических ослаблений большую роль играет выбор направления измерения вибрации. Приведенная выше картина отчетливо проявляется только в одном из направлений ‑ там, где суммарная мощность высших (3-15) гармоник максимальна.

Таким образом, диагностическим признаком механических ослаблений (люфта) является, наряду с ростом амплитуды оборотной гармоники, рост амплитуд высших гармоник, среди которых в некотором частотном диапазоне происходит резкое увеличение мощности.

Если на удары при механических ослаблениях (люфте) большое влияние оказывают силы трения, усиливающие нелинейные свойства системы, то в вибрационном спектре возникают дробные гармоники с частотами 0,5; 1,5; 2,5 от оборотной.

Вибрация фундамента

При снижении жесткости внутренней структуры фундамента, отдельных его элементов, нарушении связей между ними или при наличии трещин усиливается вибрация фундамента. Такой дефект приводит к тому, что в вибрационном спектре увеличивается амплитуда оборотной гармоники, наведенная дебалансом ротора. Но в отличие от «чистого дебаланса» рост амплитуды оборотной гармоники происходит только в одном из направлений, в направлении максимального снижения жесткости фундамента.

Одним из методов диагностики этого дефекта является измерение СКЗ виброскорости на крышке подшипника и в местах крепления подшипника к фундаменту в трех направлениях. Для хорошего фундамента отношение этих величин в каждом направлении не должно сильно отличаться и примерно равняться 2. Уменьшение этого отношения до 1,4-1,7 свидетельствует о неудовлетворительной работе фундамента. Если же отношение оказалось равным 2,5-3,0, то либо фундамент работает идеально, либо ослаблены анкерные связи.

Нарушение жесткости фундамента или других элементов крепления машины может диагностироваться и по резкому изменению амплитуды вибрации по высоте.

Уменьшение жесткости или обрыв анкеров также приводит к повышению вибрации машины на оборотной частоте. Обычно этот дефект становится заметным после того, как в машине появился источник интенсивных динамических нагрузок (дебаланс, расцентровка и т.д.), например, в результате некачественного ремонта. Амплитуда вибрации анкеров в этом случае значительно больше амплитуды вибрации фундамента.

|

|

|

Для снижения вибрации машины следует не только улучшить качество крепления машины к фундаменту, но и устранить источник динамических нагрузок.

Вибрация подшипников скольжения

При перекосе или излишней подвижности баббитовых вкладышей несамоустанавливающихся подшипников скольжения в вибрационных спектрах происходит увеличение амплитуд первых двух гармонических составляющих. Этот рост особенно заметен в осевом направлении. Дальнейшее развитие дефекта и рост амплитуд начальных гармоник приводят к разрушению вкладышей, появлению задиров шейки вала и необходимости аварийной остановки машины. Часто этот дефект сопровождается и небольшим изгибом шейки вала.

Сравнение СКЗ виброскорости в осевом и радиальном направлениях позволяет выявить преимущественное влияние осевой вибрации и определить ось перекоса вкладыша. Еще более полную информацию о дефекте можно получить, анализируя зависимость СКЗ виброскорости от угла в плоскости, перпендикулярной оси агрегата. Для получения этой зависимости меняют угловую координату установки датчика на крышке или корпусе подшипника в соответствующей плоскости. Эта зависимость используется при диагностике комбинированного дефекта, состоящего из дефекта установки подшипника и изгиба шейки вала. Если в этой зависимости нет четкого максимума, то имеет место изгиб шейки вала.

В сегментных (самоустанавливающихся) подшипниках при дефектах установки, помимо роста первых двух гармоник, в вибрационном спектре возможно проявление гармоники с частотой, равной произведению числа сегментов на оборотную частоту.

Таким образом, рост амплитуд первых двух гармоник к осевом направлении свидетельствует о возможном дефекте установки подшипника скольжения.

Вибрация подшипников качения

При работе подшипников качения в вибрационных спектрах появляется ряд характерных гармоник, частота которых однозначно связана с конструктивными параметрами подшипника и оборотной гармоникой. Основными из характерных гармоник являются гармоники с частотами внешней и внутренней обойм, сепаратора и тел качения. Увеличение амплитуды характерной гармоники свидетельствует о наличии дефекта в соответствующем элементе подшипника, рост которого определяет ресурс подшипника.

Все характерные частоты подшипника обычно модулируются оборотной гармоникой, что приводит к появлению вокруг них боковых гармоник. По мере роста дефекта число и амплитуда боковых гармоник увеличиваются. Часто дополнительная мощность вибрации оказывается сосредоточенной не в характерной гармонике, а вокруг нее в возникающих зонах повышенной вибрации, причем в достаточно широком частотном диапазоне.

Но коэффициент модуляции, определяющий амплитуды боковых частот, зависит как от амплитуды характерной гармоники, так и от амплитуды оборотной. Это означает, что с ростом амплитуды оборотной гармоники даже небольшие дефекты подшипника могут приводить к большим динамическим нагрузкам и резкому сокращению его ресурса.

Изгиб вала

Достаточно развитый дефект типа «изгиб вала» обычно приводит, как уже упоминалось, к резкому увеличению вибрации на оборотной частоте в осевом направлении и аварийной остановке машины. Последней стадией этого процесса является недопустимое увеличение зазоров в подшипниках и их разрушение.

При диагностике изгиба вала обычно рассматриваются два случая:

· изгиб вала вблизи подшипника (изгиб шейки вала);

· изгиб вала между подшипниками.

При изгибе шейки вала, в отличие от дебаланса, фаза оборотной гармоники в вертикальном и поперечном направлениях будет отличаться на 90° или 270°. Это означает, при диагностике изгиба большую помощь может оказать одновременная (синхронизированная) регистрация вибросигналов в двух направлениях.

При изгибе вала зависимость СКЗ виброскорости от угла в плоскости, перпендикулярной оси вращения, имеет достаточно круглую форму. Чаще всего это эллипс с горизонтальным расположением большой оси, что связано с различной податливостью подшипниковой опоры в различных направлениях.

Степень увеличения осевой вибрации определяется степенью изгиба ротора. При небольших изгибах различие СКЗ виброскорости в осевом и радиальном направлениях не очень велико. При больших изгибах общий уровень осевой вибрации может более чем в 2 раза превосходить общий уровень вибрации в радиальных направлениях.

Достаточно часто работа с сильно изогнутым валом приводит к появлению в вибрационном спектре 4-6 гармоник. При этом максимальной в радиальных направлениях может оказаться оборотная гармоника. А в осевом -гармоника высшего порядка. Это связано с малой жесткостью подшипниковых опор в осевом направлении. Именно малая осевая жесткость опор приводит к определяющему влиянию осевой вибрации. Хотя осевые усилия обычно не являются максимальными.

При изгибе вала между подшипниками происходит изменение распределения масс по длине ротора, что ведет к увеличению массы дебаланса и росту вибрации на оборотной частоте. При этом фаза оборотной гармоники не меняется.

С целью снижения уровня вибрации ротор балансируют в собственных подшипниках, однако, сразу не удается существенно снизить амплитуду оборотной гармоники и вибрация на обеих подшипниковых стойках не уменьшается. После достаточно квалифицированной балансировки амплитуду оборотной гармоники все же удается снизить до приемлемого уровня, но общий уровень вибрации остается большим. Балансировка приводит к тому, что в вибрационном спектре значительно увеличиваются амплитуды высших гармоник. Более того, балансировка позволяет уменьшить амплитуду оборотной гармоники в радиальных направлениях. А в осевом направлении амплитуда оборотной гармоники не только не уменьшается, но иногда и увеличивается.

Наиболее достоверными диагностическими признаками изгиба вала между подшипниками являются:

· СКЗ виброскорости в радиальных направлениях велико и различается не более чем на 30 %;

· в спектре осевой вибрации присутствует оборотная гармоника, но возможно наличие второй и третьей гармоник с максимальными амплитудами;

· фазы оборотных гармоник в осевом направлении на обеих подшипниковых стойках отличаются всегда на 180°.

Таким образом, для диагностики роторных машин недостаточно измерения вибрационного спектра в одном направлении. Информация об амплитудах гармоник вибрации в одном направлении не может служить основанием для определения типа дефекта. Необходимо иметь информацию об амплитудах и частотах вибрации в трех направлениях. Эта информация должна быть дополнена зависимостью изменения СКЗ виброскорости от угла в различных плоскостях, а в ряде случаев и синхронным изменением спектров, позволяющем оценить относительную фазу соответствующей гармоники.

Из вышесказанного следует, что надежность, эффективность и долговечность работы роторной машины зависит от амплитуды оборотной гармоники вибрации. Оборотная гармоника вибрации, амплитуда которой определяется массой дебаланса, не только приводит к росту нагрузок на элементы машины, но и интенсифицирует развитие других дефектов, также снижающих ресурс машины.

2.3. Диагностические признаки дебаланса

Диагностическими признаками дебаланса являются:

· временной сигнал вибрации является простым с малым числом гармоник в низкочастотной области (область до пятой гармоники). Исключение составляют сигналы, в которых проявляются гидрогазодинамические, электромагнитные силы;

· амплитуда оборотной гармоники не менее чем в 3-5 раз больше амплитуд гармоник низкочастотной области, не менее 60 % мощности сигнала сосредоточено в этой области;

· приведенные выше условия относятся к вибрационным спектрам, измеренным в радиальном, вертикальном и поперечном направлениях;

· отношение амплитуды оборотной гармоники в радиальном направлении изменяется в пределах 0,7-1,2, очень часто это отношение равно 1. Отклонения от этого правила связаны с увеличением боковых зазоров в подшипниках и недопустимо большой податливостью опоры в этих направлениях;

· амплитуда оборотной гармоники в осевом направлении обычно на 50 % меньше амплитуды оборотной гармоники в радиальном направлении;

· в спектре осевой вибрации оборотная гармоника может не быть преобладающей. В нем могут быть вторая и третья гармоники;

· обычно дебаланс проявляется на двух подшипниках, только на одном он проявляется в случае, если сосредоточен вблизи этого подшипника;

· с ростом частоты вращения вибрация от дебаланса резко возрастает. При отсутствии других дефектов, что мало вероятно, вибрация от дебаланса слабо связана с технологическим режимом и нагрузкой;

· в центробежных насосах малой и средней мощности часто используются консольные роторы. При дебалансе консольного ротора оборотная гармоника является преобладающей не только в радиальном направлении, но и в осевом направлении. Но при этом, если фаза в осевом направлении оказывается стабильной, то в радиальном направлении может меняться.

Таким образом, для надежной диагностики дебаланса необходим анализ вибрационных спектров на обоих подшипниках во всех проекциях.

Дебаланс может приводить к расцентровке и изгибу ротора. При этом ротор изменяет свою форму так, что центр масс смещается в сторону уже имеющегося дебаланса, в результате резко увеличивается масса дебаланса, вибрация, напряжения. Но даже при сравнительно небольшом дебалансе, не вызывающем резкое увеличение вибрации, взаимодействие оборотной гармоники с другими составляющими спектра (с другими дефектами) интенсифицирует развитие дефекта и приводит к снижению долговечности работы машины. Например, при небольшом дебалансе и дефектах в кольце подшипника качения развитие трещины происходит в основном за счет энергии, возникающей в результате дебаланса. В этом случае роторная гармоника выступает в качестве дополнительного источника энергии, стимулирующего развитие других дефектов роторной машины.

Таким образом, дебаланс в роторных машинах является одной из основных причин снижения эффективности и надежности работы, и для повышения технико-экономических показателей эксплуатируемой машины необходима ее балансировка.

Заключительный этап балансировки - балансировка роторов в собственных подшипниках. Такая балансировка дополняет балансировку роторов на специальных балансировочных станках, поскольку позволяет проверить качество балансировки на станке, возможное нарушение балансировки ротора в процессе транспортировки после балансировки на станке и оценить, а иногда и устранить влияние полумуфты, не балансируемой совместно с ротором на станке. При этом, если балансировка роторов на станке обычно проводится специалистами -балансировщиками, то балансировать ротор в собственных подшипниках должны уметь все инженеры, занимающиеся диагностикой и эксплуатацией роторных машин.

2.4. Статическая, моментная и динамическая балансировки роторных машин в собственных подшипниках

С ростом частоты вращения и повышением к требованиям надежности работы особо оказалась актуальна проблема балансировки роторных машин. Качественная балансировка позволяет снизить амплитуды динамических сил и увеличить время безотказной работы.

Балансировкой называют процесс, связанный с изменением распределения масс по длине ротора, в результате которого при вращении ротора не возникает некомпенсированных центробежных сил или они оказываются минимальными.

Рассмотрим вопрос об оценке величины дебаланса и необходимости балансировки. Используется терминология международного стандарта ISO 1940.

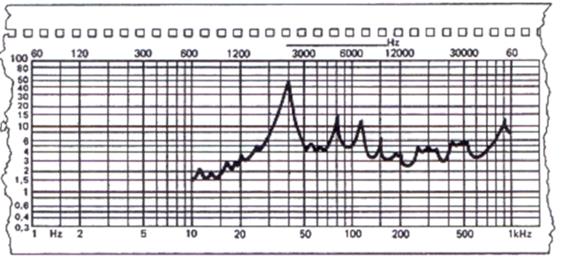

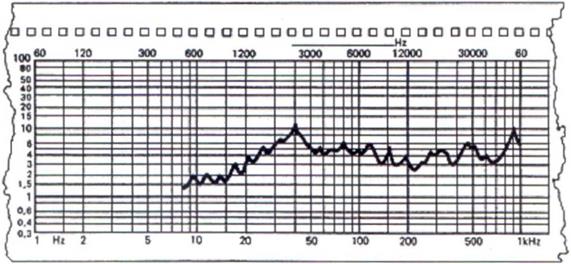

На практике до 70% случаев повышенная вибрация связана с дебалансом. Поэтому перед балансировкой необходимо определить основные причины повышенной вибрации. После балансировки амплитуда основных гармоник снижается в 5 раз, и такое снижение при отсутствии резонансных условий в сопрягаемых валах обеспечивает надежную работу всего агрегата (Рисунок 8, 9).

Рисунок 8. Спектр абсолютной вибрации подшипникового узла до балансировки

Рисунок 9. Спектр абсолютной вибрации подшипникового узла после балансировки

При балансировке роторов существуют три случая: статическая балансировка (уравновешивают силы); моментная балансировка (уравновешивают моменты); динамическая балансировка (уравновешивают силы и моменты).

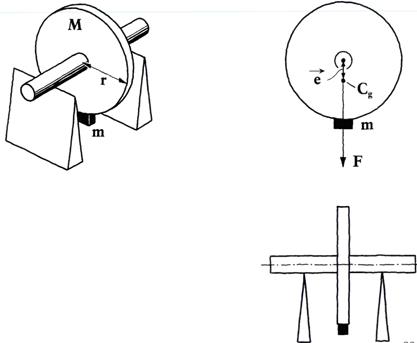

Простейший случай дебаланса возникает, когда однородный тонкий диск массой М имеет дебаланс m расположенный на расстоянии r (мм) от оси (рисунок 10).

Рисунок 10. Статическая балансировка.

М – масса диска

м, r – масса и радиус дебаланса

e – эксцентриситет

- центр масс

- центр масс

Если диск вращается с угловой частотой w, то возникает центробежная сила  . Эта сила равна силе, которая возникает в результате смещения центра масс диска на эксцентриситет е. Отсюда эксцентриситет е или относительный дебаланс, равен

. Эта сила равна силе, которая возникает в результате смещения центра масс диска на эксцентриситет е. Отсюда эксцентриситет е или относительный дебаланс, равен

(2)

(2)

Статический дебаланс определяется как эксцентриситет центра масс, вызванный точечной массой, расположенной на некотором расстоянии от центра вращения.

Равная масса, повернутая на угол 180° и расположенная на том же радиусе, необходима, чтобы центр масс совпал с осью вращения. Таким образом, статический дебаланс может быть устранен в одной плоскости и не требует анализа динамических процессов. В некоторых случаях ротор представляет собой тонкий диск и можно считать, что его масса сконцентрирована в одной точке. Однако статическая балансировка представляет собой начальный этап балансировки, в основном для тихоходных машин. В большинстве практических случаев масса ротора распределена по длине и возникает необходимость балансировки не только сил, но и моментов.

Если масса ротора распределена вдоль оси (рисунок 11), то для балансировки необходимо скомпенсировать действие возникающего момента. Для этого устанавливают две массы, угловые координаты которых отличаются на 180°. Эти массы приводят к появлению равных сил  и

и  . Если величина установленных масс равняется величине дебаланса, то ротор оказывается сбалансированным. Однако при вращении ротора эти две массы приведут к смещению оси инерции, которая перестанет совпадать с осью вращения. Такой дебаланс может быть устранен только на основании данных, полученных при измерении вибрации и изменении распределения массы ротора по оси.

. Если величина установленных масс равняется величине дебаланса, то ротор оказывается сбалансированным. Однако при вращении ротора эти две массы приведут к смещению оси инерции, которая перестанет совпадать с осью вращения. Такой дебаланс может быть устранен только на основании данных, полученных при измерении вибрации и изменении распределения массы ротора по оси.

Рисунок 11. Моментная балансировка

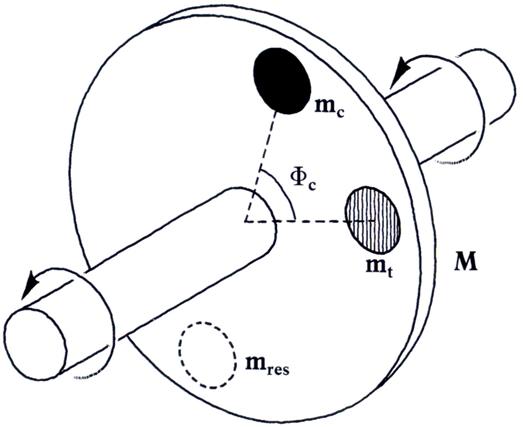

Обычно дебаланс роторов представляет собой комбинацию статического и моментного дебаланса, т.е. динамический дебаланс (рисунок 12). Для устранения такого дебаланса необходима балансировка в двух плоскостях.

Рисунок 12. Динамический дебаланс.

Если диаметр облопаченной части ротора превышает его длину в 7-10 раз, то ротор можно балансировать в одной плоскости, в противном случае его необходимо балансировать в двух плоскостях. Но в целом ряде случаев доступ к обоим торцам ротора невозможен. С точки зрения динамики, все роторы разделяются на жесткие и гибкие. К жестким роторам относятся роторы частота вращения которых не превышает 50% первой резонансной частоты ротора. При анализе динамики жестких роторов можно не учитывать изгиб, возникающий при его вращении. В трубопроводном транспорте нефти все роторы - ЦБН жесткие, в трубопроводном транспорте газа роторы ГПА с судовым и авиационным приводами - гибкие. Балансировка жестких роторов заключается в установке корректирующих масс в двух плоскостях, балансировка гибких роторов требует специального вакуумного стенда и производится в основном на заводе-изготовителе.

2.5. Критерии и нормы балансировки

В полностью сбалансированных машинах сил, связанных с дебалансом, не должно возникать. Но на практике, вследствие наличия в машинах при изготовлении допусков, полная балансировка невозможна. Для различных типоразмеров машин уровни вибрации, которые могут считаться повышенными, сильно отличаются.

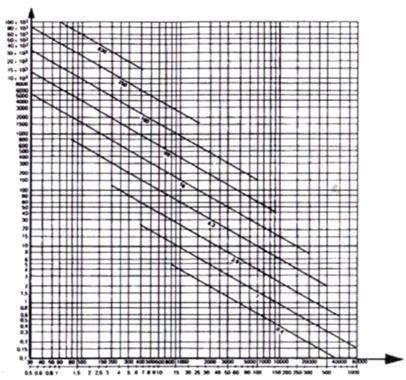

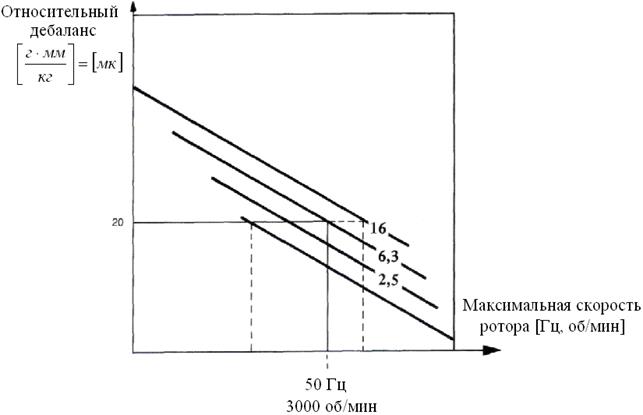

Классификация типов роторов и допустимые значения относительного дебаланса в  приведены в стандарте ISO 1940 (рисунок 13). При этом в качестве аргументов используются класс ротора, который представляет собой максимальную амплитуду виброскорости на оборотной гармонике в мм/с, и число оборотов вала.

приведены в стандарте ISO 1940 (рисунок 13). При этом в качестве аргументов используются класс ротора, который представляет собой максимальную амплитуду виброскорости на оборотной гармонике в мм/с, и число оборотов вала.

Рисунок 13. Допустимые значения остаточного относительного дебаланса по ISO 1940.

Полученная после балансировки величина относительного дебаланса не должна превышать величин, приведенных в стандарте.

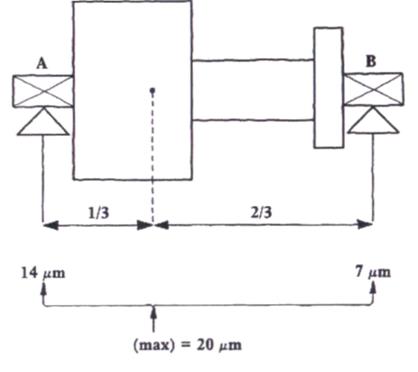

При расчете максимально допустимого остаточного дебаланса предполагают, что ротор симметричен относительно центра вала. Если ротор является не симметричным относительно центра, то при выборе допустимых величин остаточного дебаланса, необходимо скомпенсировать суммы моментов относительно центра (рисунок 14).

В этом случае допустимый остаточный дебаланс распределяется следующим образом: на дальнем подшипнике 1/3, на ближнем 2/3 суммарной величины. Сумма моментов относительно центра масс будет скомпенсирована.

Рисунок 14. Определение величины допустимого остаточного относительного дебаланса для несимметричного ротора

2.6. Принцип и процедура динамической балансировки роторов

В процессе динамической балансировки роторов используются результаты измерений абсолютной вибрации. Однако амплитуда абсолютной вибрации зависит не только от дебаланса ротора, но и от жесткости подшипниковой стойки. Поэтому в процессе балансировки необходимо использовать амплитуду вибрации первой гармоники, которая определяет величину дебаланса.

Поскольку для балансировки ротора необходима установка корректирующей массы определенной величины с определенной угловой координатой, то цель балансировки заключается в определении величины корректирующей массы.

При этом угловая координата дебаланса просто вычисляется по результатам измерений.

Процедура балансировки

Прежде чем приступить к балансировке, необходимо измерить частоту вращения вала. С этой целью может использоваться оптический, фотоэлектрический тахометр.

В основу балансировки жестких роторов в собственных подшипниках положено измерение амплитуды и фазы оборотной гармоники вибрации. Этот процесс состоит из следующих этапов:

1. проверка необходимости балансировки с использованием вибродиагностических признаков дебаланса;

2. измерение амплитуды и фазы оборотной гармоники на роторе в исходном состоянии;

3. на ротор, почти произвольном образом, устанавливается пробная масса, после чего измеряются также амплитуда и фаза оборотной гармоники;

4. на основании проведенных измерений строятся векторные диаграммы и определяется величина корректирующей массы;

5. установка корректирующей массы;

6. контрольное измерение после установки корректирующей массы и проверка допустимости остаточного дебаланса.

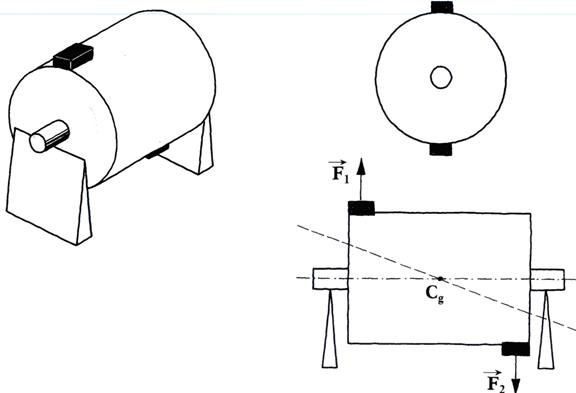

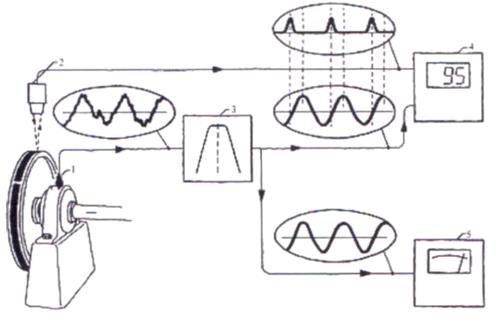

Схема измерений представлена на рисунок15 (1 - датчик вибрации; 2 - тахометр; 3 - фильтр и измеритель фазы гармоники; 5 - измеритель амплитуды гармоники).

Рисунок 15. Схема измерений при балансировке ротора в собственных подшипника: 1 - датчик вибрации; 2 - тахометр; 3 - фильтр, выделяющий оборотную гармонику; 4 - измеритель фазы гармоники; 5 - измеритель амплитуды гармоники

Датчик вибрации - акселерометр устанавливается на корпусе подшипника и позволяет оценить изменение вибрации во времени (сложный сигнал). С помощью фильтра из этого сигнала выделяется первая гармоника, которая характеризует наличие дебаланса. Тахометр измеряет число оборотов вала и, при сопоставлении отметок тахометра и оборотной гармоники вибрации, определяется относительная фаза дебаланса. В результате получаем два измерения: амплитуду вибрации оборотной гармоники - А0; Ф0 - относительную фазу дебаланса.

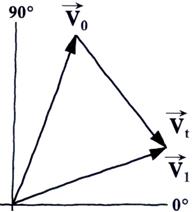

После этого на ротор устанавливается пробная масса  и проводится тот же цикл измерений: определяются амплитуда и фаза первой гармоники А, и Ф,. Зная величины А0, Ф0, Ф1 и А,, рассчитывают Мс - корректирующую массу и Фс - угловую координату корректирующей массы (Рисунок 16),

и проводится тот же цикл измерений: определяются амплитуда и фаза первой гармоники А, и Ф,. Зная величины А0, Ф0, Ф1 и А,, рассчитывают Мс - корректирующую массу и Фс - угловую координату корректирующей массы (Рисунок 16),  - масса дебаланса.

- масса дебаланса.

Рисунок 16. Принцип балансировки:

М - масса существующего дебаланса;

т - пробная масса; т; Ф масса и угловая координата корректирующей массы

Для использования предлагаемой схемы необходимо:

· выбрать пробную массу;

· построить векторную диаграмму и рассчитать корректирующую массу;

· убедиться в правильности измерений;

· решить вопрос о величине корректирующей массы, если нет возможности установить ее на том же радиусе, что и пробную.

Выбор пробной массы

Выбор пробной массы должен быть основан на оценке эффекта, который пробная масса оказывает на вибрационное состояние ротора. Если пробная масса будет слишком большой, возникает опасность перегрузки и искривления, если маленькой - то точность определения корректирующей массы будет невысока.

Из определения эксцентриситета (2)

(3)

(3)

| где: |

| - | Масса дебаланса; |

| - | радиус ее расположения; | |

| М | - | масса ротора; | |

| - | относительный дебаланс, или эксцентриситет. |

Последнюю зависимость можно использовать для оценки величины пробной массы. При этом величина допустимого эксцентриситета (дебаланса) берется из стандарта ISO 1940 по определению допустимой величины дебаланса. Рекомендуется, чтобы пробная масса была в 5-10 раз больше величины, рассчитанной по максимально допустимому дебалансу для данного класса роторов и данного числа оборотов.

Если М = 50 кг, то т = 10 г, следовательно, пробная масса должна меняться от 50 до 100 г (рисунок 17). На практике лучше устанавливать меньшую пробную массу и снижать вероятность развития дефектов и разрушения ротора.

Рисунок 17. К выбору величины пробной массы

Векторная диаграмма

В результате измерений мы получаем следующую информацию:  ,

,  и

и  ,

,  , после установки пробной массы m (Рисунок 18 а, б).

, после установки пробной массы m (Рисунок 18 а, б).

Процесс балансировки заключается в том, что после установки корректирующей массы мы получаем вектор  ., амплитуда которого равна амплитуде вектора

., амплитуда которого равна амплитуде вектора  , а фаза отличается на 180°. С целью определения величины

, а фаза отличается на 180°. С целью определения величины  вычтем из вектора

вычтем из вектора  , проведем из начала координат вектор параллельный

, проведем из начала координат вектор параллельный  (рисунок 19 а). Далее продолжим вектор

(рисунок 19 а). Далее продолжим вектор  за начало координат (рисунок 19 б). Теперь для определения величины

за начало координат (рисунок 19 б). Теперь для определения величины  необходимо довернуть его на угол

необходимо довернуть его на угол  и уровнять амплитуды

и уровнять амплитуды  и

и  .

.

|

|

|

| а) | б) | в) |

Рисунок 18. К построению векторной диаграммы балансировки

В основу определения величины корректирующей массы тс положено предположение о линейности системы, в соответствии с которым амплитуда оборотной гармоники виб

|

|

|