|

Шероховатость (микрогеометрия) поверхности машиностроительных деталей

|

|

|

|

Основы взаимозаменяемости

Основным условием взаимозаменяемости является изготовление деталей с определенной точностью, в пределах заранее установленных допустимых отклонений от расчетных размеров и формы.

1. Взаимозаменяемость и точность

2. Общие сведения о размерах, проставляемых на чертежах деталей и их соединений

3. Определение и обозначение посадок

4. Схематическое графическое изображение полей допусков

5. Система допусков и посадок

6. Выбор и назначение допусков и посадок

7. Шероховатость (микрогеометрия) поверхности машиностроительных деталей

8. Влияние погрешности обработки резанием на точность формы и расположения поверхностей детали

- Взаимозаменяемость и точность

Представьте себе, что во время работы какой-то машины износилась или сломалась деталь. Что делать? Изготовить ее своими силами? Это потребует много времени, да и не всегда возможно в силу целого ряда причин. Проще взять со склада запасную деталь и заменить ею вышедшую из строя. Конечно, новая деталь должна по своим размерам и форме точно соответствовать заменяемой, иначе пришлось бы потратить много времени на ее подгонку. Такая несложная замена стала возможной в современном массовом производстве машин благодаря применению принципа взаимозаменяемости.

Основным условием взаимозаменяемости является изготовление деталей с определенной точностью, в пределах заранее установленных допустимых отклонений от расчетных размеров и формы. Что же такое точность?

Точность — это степень приближения фактического размера к размеру, указанному на чертеже детали. Чем ближе эти размеры, тем выше достигнутая точность. Но получить высокую точность даже после самой тщательной механической обработки детали не так-то легко, а получить абсолютную, идеальную точность вообще невозможно.

|

|

|

Во-первых, само оборудование, на котором вы работаете, имеет неточности, передающиеся на обрабатываемую деталь. Во-вторых, инструмент, изнашиваясь в процессе работы, приводит к отклонению от заданных размеров. В-третьих, обрабатываемая деталь в процессе обработки деформируется. В-четвертых, происходят ошибки в измерениях из-за неточности измерительного инструмента, влияния на него температуры, из-за неправильного пользования им. Поэтому, даже если измерительный прибор показывает абсолютно точный размер, действительный размер отличается на величину ошибки изготовления самого прибора. В-пятых, допускаются ошибки самим рабочим и т. д.

В любой современной машине и даже в измерительных приборах далеко не все поверхности деталей требуют высокой точности обработки. Качество работы машин от этого не снижается. Например, для наружных поверхностей рукояток управления у металлообрабатывающих станков, для маховиков у трубопроводной арматуры и т. д. точная обработка совсем не нужна. Вполне достаточно, если их удобно охватывать рукой при регулировании рабочих процессов.

Обычно точная обработка бывает необходима для тех поверхностей, которые сопрягаются с поверхностями других деталей машины или механизма. К таким относятся, например, наружная поверхность цапфы вала и поверхность отверстия зубчатого колеса или шкива, наружная поверхность поршня и внутренняя поверхность цилиндра в двигателях, шпонка и шпоночный паз и др. Требуемая точность обработки поверхности зависит от назначения детали, ее роли в работе машины и от характера соединения поверхностей.

Если в машине износилась или сломалась деталь, ее заменяют новой, запасной, и она встает на место прежней так, будто заранее была пригнана к этой машине.

|

|

|

Достигается это изготовлением взаимозаменяемых деталей, отдельных сборочных единиц и целых машин и механизмов.

Использование принципа взаимозаменяемости деталей стало возможным только благодаря высокой точности обработки и не менее точным способам измерения, достигнутым в наше время. Так что же такое взаимозаменяемость?

Взаимозаменяемостью называется свойство независимо изготовленных с заданной точностью изделий обеспечивать возможность беспригоночной сборки (или замены при ремонте) сопрягаемых деталей в сборочную единицу, а сборочных единиц в изделие при соблюдении предъявляемых к ним технических требований.

Детали и сборочные единицы взаимозаменяемы только тогда, когда их размеры, форма, физические свойства материалов и другие количественные и качественные характеристики находятся в заданных пределах.

Функциональная взаимозаменяемость распространяется на: конструирование (машин, приборов, их составных частей); изготовление (производство заготовок, обработку деталей, сборку и пр.); контроль и измерение (деталей, сборочных единиц, механизмов, систем, входных и выходных параметров изделий в процессе производства и эксплуатации); эксплуатацию (обеспечение надежности, долговечности, точности и других функциональных показателей в процессе эксплуатации).

Функциональными названы также параметры, которые влияют на эксплуатационные показатели работы изделия, сборочной единицы или детали. Эти параметры называют так, чтобы подчеркнуть их связь со служебными функциями (функционированием) деталей, сборочных единиц и машин.

Применение принципа взаимозаменяемости при конструировании ведет к повышению качества и снижению себестоимости конструкции. Основан принцип на стандартизации и унификации (объединении в группы) типоразмеров, на целесообразной точности элементов конструкции и др.

Она может быть внешней, когда сборка производится без подгонки, только по присоединительным размерам, и внутренней, когда все элементы, входящие в изделие, характеризуются этим свойством. Взаимозаменяемость может быть полной, когда требуемые эксплуатационные свойства, в частности точность, сохраняются у всех изделий, а также — неполной, когда такое свойство присуще только заранее обусловленной части изделий.

|

|

|

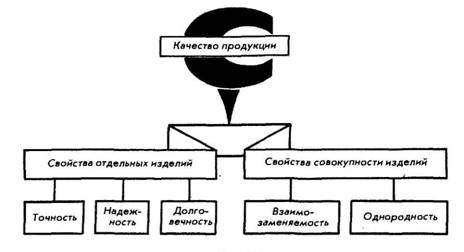

В машиностроении взаимозаменяемость является основным, свойством совокупности изделий, определяющим качество продукции. Свойствами изделий, определяющими качество отдельных изделий, являются точность, надежность, долговечность и др. (рис. 1).

Рис. 1

Взаимозаменяемость — основа современного массового производства. Благодаря ее внедрению промышленность может изготовлять запасные части к машинам и механизмам. Это очень удешевляет и упрощает их ремонт и эксплуатацию.

Взаимозаменяемость зависит от точности изготовления деталей на производстве, а это в свою очередь требует соответствующего по точности инструмента, оборудования и средств контроля, а также высокой квалификации рабочих.

Какой должна быть точность изготовления деталей, указывают на чертежах допустимыми предельными отклонениями, которые регламентируются обязательными стандартными системами и техническими требованиями.

Происходит это по целому ряду причин. Станок, на котором ведется обработка детали, имеет неточности, а они не могут не отразиться на точности изготовления самой детали. Режущий инструмент, изнашиваясь в процессе резания, также вызывает отклонения в размерах обрабатываемой детали. Деталь в процессе обработки несколько деформируется. Происходит ошибка в измерениях из-за неточности самого измерительного инструмента, под влиянием температуры и т. д.

Разумеется, не каждую деталь и даже не все ее части необходимо обрабатывать с одной степенью точности. Требуемая точность обработки той или иной поверхности зависит от назначения детали, ее роли в работе машины и характера соединения ее поверхности с поверхностями других деталей.

Взаимозаменяемость — основа современного массового производства в машиностроении. Благодаря внедрению принципа взаимозаменяемости деталей наша промышленность изготовляет не только целые машины, но и большое количество запасных частей к ним. Это удешевляет и упрощает ремонт и эксплуатацию машин.

|

|

|

- Общие сведения о размерах, проставляемых на чертежах деталей и их соединений

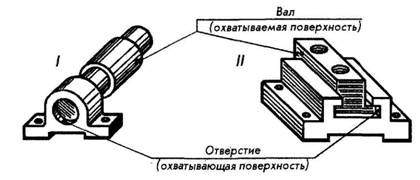

Основные понятия. В соединении двух деталей, входящих одна в другую, различают охватывающую и охватываемую поверхности. Наиболее распространены в машиностроении соединения деталей с гладкими цилиндрическими (I) и плоскими параллельными (II) поверхностями. У цилиндрических соединений поверхность отверстия охватывает поверхность вала. Охватывающая поверхность называется отверстием, охватываемая — валом. Названия «отверстие» и «вал» условно применяются и к другим нецилиндрическим охватывающим и охватываемым поверхностям (рис. 2).

Рис. 2

На рабочих чертежах в первую очередь проставляют размеры, которыми оценивают количественно геометрические параметры деталей.

Размер — это числовое значение линейной величины (диаметра, длины, высоты и т. п.). Размеры подразделяются на номинальные, действительные и предельные.

Номинальным размером (рис. 3) называется основной размер детали, рассчитанный с учетом ее назначения и требуемой точности. Номинальный размер соединений — общий (одинаковый) размер для отверстия и вала, составляющих соединение. Номинальные размеры деталей и соединений выбирают не произвольно, а по ГОСТ 6636-69 «Нормальные линейные размеры». В производстве номинальные размеры не могут быть выдержаны: действительные размеры всегда в большую или меньшую сторону отличаются от номинальных. Поэтому, помимо номинальных (расчетных), различают также действительные и предельные размеры на деталях.

Рис. 3

Действительный размер — размер, полученный в результате измерения готовой детали с допустимой степенью погрешности. Допустимую неточность изготовления деталей и требуемый характер их соединения устанавливают посредством предельных размеров.

Предельными размерами называются два граничных значения, между которыми должен находиться действительный размер. Большее из этих значений называется наибольшим предельным размером, меньшее — наименьшим предельным размером (рис. 4,I). Таким образом для обеспечения взаимозаменяемости на чертежах необходимо вместо номинального указывать предельные размеры. Но это сильно усложнило бы чертежи. Поэтому предельные размеры принято выражать посредством отклонений от номинального.

Рис. 4

Предельное отклонение — это алгебраическая разность между предельными и номинальными размерами. Различают верхнее и нижнее предельные отклонения. Верхнее отклонение — это алгебраическая разность между наибольшим предельным размером и номинальным размером. В соответствии с ГОСТ 25346-89 верхнее отклонение отверстия обозначается ES, вала — es. Нижнее отклонение — алгебраическая разность между наименьшим предельным размером и номинальным размером. Нижнее отклонение отверстия обозначается ЕI, вала — ei.

|

|

|

Номинальный размер служит началом отсчета отклонений. Отклонения могут быть положительными, отрицательными и равными нулю (см. рис. 4, II). В таблицах стандартов отклонения указывают в микрометрах (мкм). На чертежах отклонения принято указывать в миллиметрах (мм).

Действительное отклонение — алгебраическая разность между действительным и номинальным размерами. Деталь считают годной, если действительное отклонение проверяемого размера находится между верхним и нижним отклонениями.

Допуск, поле допуска, квалитеты точности. Допуск Т* — разность между наибольшим и наименьшим предельными размерами или абсолютная величина алгебраической разности между верхним и нижним отклонениями.

Стандарт ГОСТ 25346-89 устанавливает понятие «допуск системы», — это стандартный допуск, установленный системой допусков и посадок. Допуски системы ЕСДП** обозначаются: IТ01, IТО; IТ1... IТ17, Буквы IТ обозначают «допуск ИСО»***. Так, IТ7 обозначает допуск по 7-му квалитету ИСО.

Величина допуска не совсем полно характеризует точность обработки. Например, у вала Ø 8 _0.03 мм и вала Ø64_0.03 мм величина допуска одинаковая и равна 0,03. Но обработать вал Ø64_0.03 мм значительно труднее, чем вал Ø8_0.03 мм.

В качестве единицы точности, с помощью которой можно выразить зависимость точности от диаметра d, установлена единица допуска i (I). Чем больше единиц допуска содержится в допуске системы, тем больше допуск и, следовательно, меньше точность, и наоборот. Число единиц допуска, содержащихся в допуске системы, определяется квалитетом точности.

Под квалитетом понимается совокупность допусков, изменяющихся в зависимости от номинального размера. Квалитеты охватывают допуски сопрягаемых и несопрягаемых деталей. Для нормирования различных уровней точности размеров от 1 мм до 500 мм в системе ЕСДП установлено 19 квалитетов: 01; 0; 1; 2... 17.

В настоящее время допуски измерительных инструментов и устройств — IТ01 — IТ7, допуски размеров в посадках — IТ3... IT13, допуски неответственных размеров и размеров в грубых соединениях — IТ14... IТ17. Для каждого квалитета на основе единицы допуска и числа единиц допуска закономерно построены ряды полей допусков.

Поле допуска — поле, ограниченное верхним и нижним отклонениями. Определяется оно величиной допуска и его положением относительно номинального размера. При графическом изображении (рис. 5) поле допуска заключено между двумя линиями, соответствующими верхнему и нижнему отклонениям относительно нулевой линии.

Рис. 5

Все поля допусков для отверстий и валов обозначаются буквами латинского алфавита: для отверстий (I) — прописными (А, В, С, В и т. д.) и для валов (II) — строчными (а, b, с, d и т. д.). Ряд полей допусков обозначаются двумя буквами, а буквы О,W, Q и L не используются.

Разберем теперь сущность некоторых понятий. Допустим, что для какой- нибудь детали задан основной расчетный размер 25 мм. Это номинальный размер. В результате неточностей обработки действительный размер детали может оказаться больше или меньше номинального. Однако действительный размер должен колебаться только в известных пределах. Пусть, например, наибольший предельный размер равен 25,028 мм, а наименьший предельный размер —24,728 мм. Значит, допуск размера, характеризующий требуемую точность обработки детали, равен 25,028—24,728=0,300 мм.

Как уже указывалось, на чертежах обозначают не предельные размеры, а номинальный размер и допускаемые отклонения — верхнее и нижнее. Для рассматриваемой детали верхнее предельное отклонение будет равно: 25,028—25=0,028 мм; нижнее предельное отклонение: 24,728—25=0,272 мм. Размер детали, проставляемый на чертеже, —  Верхнее предельное отклонение размера пишется над нижним. Значения отклонении записываются более мелким шрифтом, чем номинальный размер. Знаки «плюс» и «минус» показывают, какое действие нужно произвести, чтобы подсчитать наибольший и наименьший предельные размеры.

Верхнее предельное отклонение размера пишется над нижним. Значения отклонении записываются более мелким шрифтом, чем номинальный размер. Знаки «плюс» и «минус» показывают, какое действие нужно произвести, чтобы подсчитать наибольший и наименьший предельные размеры.

Если нижнее и верхнее предельные отклонения равны, то их записывают так:  .

.

В этом случае размер шрифта у номинального размера и у равных абсолютных величин отклонений одинаковый. Если одно из отклонений равно нулю, то его совсем не указывают. В этом случае плюсовое отклонение наносят на место верхнего, а минусовое — на место нижнего предельного отклонения.

--------------------------------------------------------------------------------------------------------------------

* Начальная буква французского слова Tolerance — допуск.

**Единая система допусков и посадок (ЕСДП).

***Международная организация по стандартизации (ИСО), рекомендации которой легли в основу ЕСДП.

- Определение и обозначение посадок

Любая операция сборки деталей заключается в необходимости соединить или, как говорят, «посадить» одну деталь на другую — отсюда и условно принятое в технике выражение «посадка» для обозначения характера соединения деталей. Одни соединения допускают определенную свободу движения деталей относительно друг друга. Другие, наоборот, обеспечивают неподвижность соединенных деталей. Так, например, рабочий шкив ременной передачи должен быть плотно (неподвижно) насажен на вал, а холостой шкив может свободно вращаться на неподвижной оси.

Применение тех или иных посадок соответствует замыслу конструктора при проектировании машины. Таким образом, под словом «посадка» понимается не конструкция самого соединения, а степень подвижности собранных деталей относительно друг друга. Сборку двух деталей можно осуществить с зазором (одна деталь свободно входит в другую) или с натягом (для соединения таких деталей необходимо применить усилие).

Зазором (рис. 6,I) называется разность размеров отверстия D и вала d, если размер отверстия больше размера вала. Зазор обеспечивает свободу относительного перемещения деталей. Чем больше зазор, тем больше свобода движений в соединении.

Натягом (рис. 6, II) называется разность размеров вала и отверстия до сборки, если размер вала больше размера отверстия.

Рис. 6

Посадки разделяют на три группы: посадки с зазором (подвижные посадки). Для этих посадок диаметр отверстия больше диаметра вала, благодаря этому детали в собранном состоянии обладают свободой взаимного перемещения.

При конструировании машин подвижные посадки выбирают по условиям, в которых будет работать проектируемое соединение. При этом определяется такой зазор при котором коэффициент трения минимален. Подвижные посадки разделяются между собой установленной величиной зазора. Каждая следующая посадка в приведенной в табл. 1 последовательности характеризуется относительно меньшим зазором по сравнению с предыдущей;

Посадки с натягом (неподвижные посадки). Для этих посадок диаметр отверстия меньше диаметра вала, что обеспечивает соединение с натягом. Посадки этой группы характеризуются неразъемностью соединений. Такие соединения осуществляется под прессом, при нагреве охватывающей детали (отверстия) или охлаждения охватываемой (вала).

Неподвижные посадки применяют в том случае, когда возникает необходимость исключить возможность относительного перемещения соединенных деталей или передавать крутящий момент без дополнительных средств крепления (шпонки, винты установочные, штифты и т. п.);

Переходные посадки. Переходными эти посадки названы потому, что до сборки вала и отверстия нельзя сказать, что будет в соединении — зазор или натяг. Это означает, что в переходных посадках диаметр отверстия может быть меньше, больше или равен диаметру вала (рис. 6, III).

Группа переходных посадок предназначается для соединений, которые подвергаются разборке и сборке под легкими ударами деревянного или свинцового молотка.

Система ИСО содержит 27 обозначений полей допусков для отверстия, столько же — для валов. Путем сочетания разноименных полей допусков можно получить свыше 700 различных посадок, в которых отверстие и вал будут обозначаться не только одинаковыми, но и разными буквами. Однако одновременное применение всех возможных полей допусков неэкономично, так как это затруднило бы унификацию изделий, размерных инструментов и калибров. Для практического применения рекомендуется ограниченное число предпочтительных посадок (27 посадок в интервалах размеров от 1 до 500 мм).

Ниже в табл. 1 приводится обозначение полей допусков по группам. Сопоставляя каждую пару одинаковых по значению букв и читая эти ряды слева направо, можно получить 11 посадок с последовательно уменьшающимися зазорами до нулевого, далее 4 переходные посадки и 12 посадок с увеличивающимся натягом. Указанные поля допусков определенным образом сгруппированы по квалитетам.

Табл. 1

Поле допуска в ЕСДП образуется сочетанием основного отклонения (характеристика расположения) и квалитета (характеристика допуска). Соответственно условное обозначение поля допуска состоит из буквы основного отклонения и числа — номера квалитета, например: поля допусков валов h6; d10; s7; поля допусков отверстий Н6,D10, S7.

Посадка образуется сочетанием полей допусков отверстия и вала. Условное обозначение посадки выполняется в виде дроби или в одну строку, причем в числителе или на первом месте указывается обозначение поля допуска отверстия, а в знаменателе или на втором месте — вала, например: H8/f7; H8—f7.

- Схематическое графическое изображение полей

В технической документации широкое распространение нашло условное схематическое графическое изображение полей допусков деталей. Обусловлено это многими причинами. При обычных масштабах, в которых выполняют чертежи деталей или сборочных единиц, трудно показать зрительно различимыми допуски и отклонения, так как они очень малы. Достаточно сказать, что во многих случаях Допуски и отклонения не вышли бы за пределы толщины линии карандаша. Вместе с тем в практической работе конструктора часто возникает необходимость в наглядном изображении полей допусков и отклонений соединяемых деталей. С этой целью изображения допусков и отклонений даются в виде заштрихованных прямоугольников, выполненных в значительно большем масштабе по сравнению с масштабами самого чертежа. Каждый такой прямоугольник имитирует собой поле допуска отверстия и поле допуска вала.

Построение полей допусков. Указанное изображение строят следующим образом. Вначале проводят нулевую линию, которая соответствует номинальному размеру и служит началом отсчета отклонений размеров.

При горизонтальном расположении нулевой линии положительные отклонения откладывают вверх от нее, а отрицательные — вниз. Далее отмечают величины верхнего и нижнего отклонений отверстия и вала и от них проводят горизонтальные линии произвольной длины, которые соединяют вертикальными прямыми. Полученное в виде прямоугольника поле допуска заштриховывают (поле допуска отверстия и поле допуска вала, как и смежные детали, заштриховываются в разные стороны). Подобная схема дает возможность непосредственно определить величину зазоров, предельных размеров, допусков, натягов.

Наглядные изображения трех групп посадок и соответствующие им схематические изображения расположения полей допусков показаны на рис. 7.

Рис. 7

Покажем на примере (рис. 8), как строятся графические изображения полей допусков. Проводим горизонтальную нулевую линию, перпендикулярную к ней — вертикальную, а на ней — шкалу. Выбираем масштаб: одно деление соответствует отклонению 10 мк. Строим поле допуска отверстия: например, проводим одну горизонтальную линию на уровне — 30 мкм (верхнее отклонение) от оси; нижнее отклонение равно нулю; следовательно, вторая горизонтальная линия совпадает с нулевой. Соединяем эти линии, получаем поле допуска. Наносим наибольший Dmax и наименьший Dmin предельные размеры и обозначаем допуск отверстия — ТD.

Рис. 8

Аналогично строим поле допуска вала, проводя горизонтальные линии на уровне 30 мкм

(верхнее отклонение) и 60 мкм (нижнее отклонение). Отмечаем наибольший зазор Smax (он равен расстоянию от верхнего отклонения отверстия до нижнего отклонения вала), наименьший зазор Smin (расстояние от нижнего отклонения отверстия до верхнего отклонения вала) и обозначаем допуск вала — Тd. Из схемы видно, что Smax = 90 мкм, Smin = 30 мкм. Таким образом, допуск зазора Т = Smax— Smin = 90 — 60 мкм.

- Система допусков и посадок

Системой допусков и посадок называется закономерно построенная совокупность стандартизованных допусков и предельных отклонений размеров деталей, а также посадок, образованных отверстиями и валами, имеющими стандартные предельные отклонения.

Стандартом предусматривается возможность использования двух систем допусков и посадок: системы отверстия и системы вала.

В системе отверстия предельные размеры отверстия для всех посадок одного класса постоянны, а различные посадки достигаются за счет изменения предельных размеров вала (рис. 9, II).

В системе вала, наоборот, предельные размеры вала одинаковы для всех посадок заданного класса, а различные посадки создаются за счет изменения предельных размеров отверстия (рис. 9,I).

Выбор системы отверстия или системы вала для образования той или иной посадки определяется конструктивными, технологическими и экономическими требованиями.

В связи с тем что точные отверстия обрабатывают дорогостоящим режущим инструментом и изготавливать их сложнее, система отверстия на наших заводах принята как основная.

Примечание. Система вала применяется только в необходимых случаях.

Во всех посадках системы отверстия (см. рис. 9,I) нижнее отклонение отверстия Еi = 0, т. е. нижняя граница поля допуска отверстия, называемого основным отверстием и обозначаемого буквой Н, всегда совпадает с нулевой линией.

Рис. 9

Во всех посадках вала (см. рис. 9, II) верхнее отклонение вала es = О, т. е. верхняя граница поля допуска вала, называемого основным валом и обозначаемого буквой h, всегда совпадает с нулевой линией.

- Выбор и назначение допусков и посадок

В конструкторской практике применяются в основном методы выбора допусков и посадок, приведенные ниже.

Методы подобия. Он заключается в том, что конструктор отыскивает в однотипных или других машинах, ранее сконструированных и оправданных себя в эксплуатации, случаи применения составных частей (сборочных единиц), подобных проектируемой, и по аналогии назначает допуски и посадки.

Расчетный метод. Этот метод требует согласования квалитетов, допусков и посадок при проектировании машин и других изделий с расчетными величинами.

При выборе и назначении допусков и посадок конструктор всегда исходит из того, что изготовление деталей по квалитету, соответствующему большей точности, т. е. с малым допуском, связано с повышением себестоимости из-за. больших трудовых и материальных затрат на оборудование, приспособления, инструмент и контроль. Но при этом обеспечиваются высокая точность сопряжений, высокие эксплуатационные показатели изделия в целом.

Изготовление деталей по квалитетам с расширенными допусками проще, не требует точного оборудования и отделочных технологических процессов, однако точность сопряжений и, следовательно, долговечность машин снижены.

Таким образом, перед конструкторами всегда стоит задача — рационально, на основе технико-экономических расчетов, разрешать противоречия между эксплуатационными требованиями и технологическими возможностями, исходя в первую очередь из выполнения эксплуатационных требований.

В учебной практике, видимо, проще пользоваться методом подобия. Вместе с тем при необходимости уточнений следует уметь обращаться к справочным таблицам стандартных величин допусков и предельных отклонений.

Приведем пример. Предположим, что в период выполняемой вами работы возникла необходимость уточнить характер соединения двух деталей и назначить для каждой рациональный допуск. Вначале, пользуясь табл. 1 следует установить, какая из трех групп посадок необходима для выполнения данным соединением рабочей функции. При этом надо учитывать, что каждое последующее буквенное обозначение основного отклонения зазора и натяга означает соответственно уменьшение зазора и увеличение натяга.

Теперь обратимся к ГОСТ 25347-82. По содержащейся в нем табл. 17 «Рекомендуемые посадки в системе отверстия при номинальных размерах от 1 до 500 мм» выбираем для данного сочленения двух деталей посадку, например, к6. Выдержка из указанной таблицы стандарта приведена в табл. 2.

Из табл. 2 видно, что допуски для отверстий рекомендуется брать на квалитет больше, так как отверстие труднее обработать и измерить. Как уже указывалось, с увеличением квалитета величина допуска становится больше.

Таблица 2

Примечание:

— предпочтительные посадки

— предпочтительные посадки

Далее, пользуясь этим же стандартом, обращаемся к таблице полей допусков 7-го квалитета. Предположим, что необходимо сочленить вал с отверстием диаметром 036 мм. По таблице определяем величину предельных отклонений для отверстия с полем допуска Н7. В интервале размеров от 30 до 40 мм устанавливаем следующие значения предельных отклонений: 0...+25 мкм. Для вала с полем допуска к6 по 6-му квалитету значение предельных отклонений равно: +13...-13 мкм. Теперь на эскизе или чертеже детали с отверстием пишем?36+0,025 мм; на эскизе или чертеже вала —?36 +0,003...-0,013 мм. При необходимости подсчитать величину допуска можно пользоваться рекомендациями, указанными выше. Выдержка из стандарта приведена в табл. 3.

Табл. 3

На рис. 10 приведены примеры простановки полей допусков (I) и посадок (II) на чертежах.

Рис. 10

Рис. 10

Шероховатость (микрогеометрия) поверхности машиностроительных деталей

Общие сведения. На любой обработанной поверхности при сильном увеличении хорошо заметны следы режущих кромок инструментов и зерен шлифованных кругов в виде близко расположенных друг к другу впадин и гребешков продольных 2 и поперечных 1 (рис. 11, I). Совокупность всех микронеровностей, образующих рельеф поверхности детали, называется шероховатостью.

Величина шероховатости или микронеровностей, определяемая высотой гребешков и глубиной впадин, оказывает весьма существенное влияние на эксплуатационные характеристики деталей — трение, износоустойчивость, прочность, антикоррозионную стойкость и т. д. Чем больше высота неровностей, тем сильнее сцепление между гребешками, а потому при относительном перемещении поверхностей следует затратить некоторую силу, чтобы преодолеть это сцепление, т. е. трение, что ведет к уменьшению КПД машины. Соприкосновение деталей происходит по вершинам выступов микронеровностей (см. рис. 11, II), образующим так называемую контактную поверхность. Контактная поверхность обычно всегда меньше реальной, т. е. общей поверхности детали. Даже после тонкой шлифовки соединяемых деталей контактная поверхность в 2...3 раза меньше номинальной. При обычной же чистовой обработке резцом действительная площадь касания составляет менее 20% реальной.

Рис. 11

В зависимости от назначения и условий работы деталей машин допускают различную шероховатость их поверхности. И на одной и той же детали шероховатости ее различных поверхностей могут очень сильно отличаться друг от друга.

Почему же нельзя все поверхности деталей делать с минимально возможной шероховатостью? Объясняется это тем, что такая обработка поверхности требует значительных затрат труда. Правильное назначение конструктором шероховатости поверхности, соответствующей условиям работы детали, имеет огромное значение в машиностроении.

Требования к шероховатости поверхности. Согласно ГОСТ 2789-73 требования к шероховатости поверхности должны быть обоснованными и устанавливаться, исходя из функционального назначения поверхности. Если требований к шероховатости поверхностей не установлено, то она не подлежит контролю.

Требования к шероховатости поверхности должны устанавливаться путем указания числового значения параметра (параметров) и значений базовой длины, на которой происходит определение параметра. Шероховатость поверхности оценивается количественно или качественно. Количественная оценка состоит в определений высоты шероховатости по одному из ниже указанных параметров при помощи приборов. Качественная оценка шероховатости заключается в сравнении ее с образцами.

Понятие о параметрах шероховатости поверхности. Стандарт ГОСТ 2789-73 предусматривает шесть параметров.

Высотные:

Ra — среднее арифметическое отклонение профиля;

Rz— высота неровностей профиля по десяти точкам;

Rmax — наибольшая высота профиля.

Шаговые:

S — средний шаг неровностей профиля по вершинам;

Sm — средний шаг неровностей профиля по средней линии: tp — относительная опорная длина профиля.

Все определения параметров приведены в справочном приложении к ГОСТ 2789-73. Остановимся теперь подробнее на двух основных параметрах по ГОСТ 2789-73, обозначаемых символами Rа и Rz. Среднее арифметическое отклонение профиля Ra определяется как среднее значение расстояний отдельных точек профиля Y1, Y2... Yn до средней линии гребешков ОХ (рис. 12).

где: n — число точек;

Y1... Yn — расстояние отдельных точек профиля до средней линии ОХ Высоту неровностей профиля по десяти точкам Rz определяют как среднее значение между пятью высшими точками выступов и пятью низшими точками впадин профиля:

где: H1... Н10 — перпендикуляры из точек выступов (высших и низших) параллельно линии ОХ. Стандарт ГОСТ 2789-73 устанавливает предельные значения величин Ra и Rz, обозначаемые на чертежах числовой величиной шероховатости в микрометрах (мкм). Пять высших точек выступов и пять низших точек впадин (см. рис. 12) берут в пределах базовой длины l — длины участка поверхности, принятого для измерения шероховатости.

Рис. 12

Базовой называется длина участка поверхности, характеризующая шероховатость поверхности и используемая для количественного определения ее параметров.

Предельные значения величин Rа и Rz, обозначаемые на чертежах числовой величиной шероховатости в микрометрах, установлены ГОСТ 2789- 73. Этим же стандартом подразделение шероховатости на классы проведено по двум параметрам Ra и Rz, но каждый класс определен только по одному из этих параметров и базовой длине. Такое уточнение класса шероховатости сделано для однозначности контроля.

Обозначение требований к шероховатости поверхностей в соответствии с ГОСТ 2789-73 и правила нанесения их в технической документации определены ГОСТ 2.309-73.

При установлении требований к шероховатости поверхностей из эксплуатационных соображений следует учитывать возможность обеспечения их в процессе изготовления изделия.

|

|

|