|

Влияние погрешности обработки резанием на точность формы и расположения поверхностей детали

|

|

|

|

При разработке технологических процессов одной из основных задач, которую приходится решать технологу, является обеспечение в соответствии с чертежом точности размеров, надлежащей формы и правильного взаимного положения отдельных поверхностей обрабатываемой детали. Сложность этой задачи заключается в том, что в процессе изготовления детали возникает целый ряд производственных погрешностей, предварительная оценка величины которых может быть произведена лишь приближенно.

Известно, что при выполнении на станках каких-либо производственных работ все части станка находятся под действием усилия резания, достигающих значительных величин и вызывающих ощутимые деформации частей станка.

В процессе обработки могут возникать значительные вибрации упругой системы станок — инструмент — деталь. Вибрации часто превращаются в один из главных источников производственных погрешностей. Кроме того, в процессе работы отдельные поверхности станка изнашиваются, создавая дополнительные погрешности.

Значительное влияние на конечную точность обработки оказывают также погрешности изготовления и износ режущего инструмента. Эти погрешности появляются при обработке деталей мерным или профильным инструментом (зенкером, разверткой, резьбонарезным инструментом, профильным резцом и др.). При использовании указанных инструментов погрешности их размеров или профиля полностью переносятся на обрабатываемую деталь. Существуют и другие причины погрешностей.

Таким образом, ясно, что в процессе изготовления деталей влияние различных производственно-технологических условий приводит к таким погрешностям, при которых реальная поверхность (ограничивающая полученную деталь) отличается от геометрической.

|

|

|

Все эти отклонения делятся на погрешности, связанные: 1 — с нарушением установленной по чертежу формы; 2 — нарушением взаимного расположения отдельных поверхностей.

Отклонения формы поверхностей (см. табл. 4). Комплексным понятием, характеризующим любые отклонения цилиндрической формы как в поперечном, так и в продольном сечениях, является отклонение от цилиндричности.

Табл. 4

Рис. 15 а

Отклонение от цилиндричности (нецилиндричность) — наибольшее расстояние от точек реальной (полученной в процессе обработки) поверхности до прилегающего цилиндра (установленной по чертежу номинальной геометрической формы).

Отклонение от круглости — все отклонения формы в поперечном сечении, элементарными видами которого являются огранка и овальность, а в продольном сечении — конусообразность, бочкообразность, седлообразность и изогнутость.

Отклонение от плоскостности (неплоскостность) — наибольшее расстояние от точек реальной (полученной в процессе обработки) поверхности до прилегающей плоскости (установленной по чертежу номинальной геометрической формы).

Отклонения от прямолинейности (непрямолинейность) — наибольшее расстояние от точек реального профиля до прилегающей прямой.

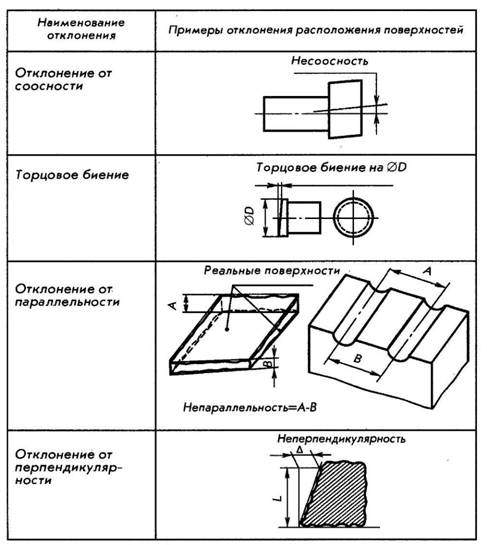

Отклонения взаимного расположения поверхностей (см. табл. 5).

Табл. 5

Рис. 15. б

Отклонение от соосности (несоосность — несовпадение осей цилиндрических поверхностей одной детали). Несоосность может выражаться в следующем: к примеру по чертежу две поверхности ступенчатого валика должны быть соосны, а после изготовления детали оказалось, что оси их ступеней, будучи параллельными, расположены одна от другой на некотором расстоянии, называемом эксцентриситетом, либо под некоторым углом.

Торцовое биение — отклонение от перпендикулярности торцовой поверхности цилиндрической детали относительно ее оси.

|

|

|

Отклонение от параллельности (непараллельность) — отклонение от параллельности двух плоскостей, двух осей поверхностей вращения, оси по отношению к плоскости.

Отклонения от перпендикулярности (неперпендикулярность) — отклонение угла между двумя плоскостями, двумя осями поверхностей вращения от прямого угла.

Кроме перечисленных, имеются и некоторые другие погрешности обработки деталей, о которых рассказывается в специальной литературе. Эти погрешности искажают характер сопряжения деталей при сборке и ухудшают качество работы машины, механизма в целом.

Все это заставляет ограничить величины возможных отклонений форм и расположения поверхностей допусками, предусмотренными ГОСТ 24643- 81. На чертежах предельные отклонения формы и расположения поверхностей обозначают согласно ГОСТ 2.308-79.

Чтобы удобно было обозначать отклонения на чертежах, стандарт предусматривает полные и краткие наименования отклонений и их символические обозначения. Отклонения можно указывать на чертеже условным обозначением ее вида или текстовой записью на свободном поле чертежа. Текстовые записи рекомендуются в тех случаях, когда условные обозначения слишком затемняют чертеж или не определяют полностью технических требований к детали. В текстовой записи указывают краткое наименование заданного отклонения, буквенное обозначение или наименование элемента (например, поверхности), для которого задается предельное отклонение и его величина в мм. Если отклонение относится к расположению поверхностей, то отмечаются еще и базы, относительно которых оно задано (базами могут быть линия, общая ось, или плоскость симметрии и т. д.).

Примеры обозначения предельных отклонений формы и расположения поверхностей условно и текстовой записью приведены в табл. 13 и 14.

Чтобы допуски на отклонения формы и расположения поверхностей не смешивались с другими допусками, на чертеже их помещают в прямоугольных рамках, которые соединяют выносной линией со стрелкой, или с контурной линией поверхности, или с размерной линией элемента, или с осью симметрии (если отклонение относится к общей оси). Прямоугольные рамки делят на две или три части. В первой приводят символ отклонения; во второй — величину предельного отклонения. Третья часть рамки вводится в тех случаях, когда нужно показать обозначение базовой или другой поверхности, к которой относится отклонение (см. рис. 16).

Рис. 16

|

|

|