|

Гидростатическое прессование порошков

|

|

|

|

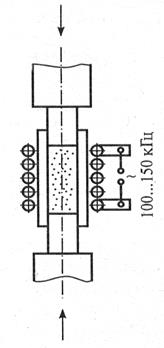

Изостатическое прессование – это прессование в эластичной или деформируемой оболочке под действием всестороннего сжатия, что обеспечивает не только равномерную плотность, но и устраняет анизотропию свойств. Таким методом получают прессовки больших габаритов, с большим отношением длины к диаметру (ширине). Если сжимающее усилие создается жидкостью прессование называют гидростатическим (рис. 4.10).

При гидростатическом прессовании порошок засыпают в резиновую оболочку и затем помещают ее после вакуумирования и герметизации в сосуд с жидкостью, в котором поднимают давление до требуемой величины. Из-за практического отсутствия трения между оболочкой и порошком спрессованное изделие получают с равномерной плотностью по всем сечениям, а давление прессования в этом случае меньше, чем при прессовании в стальных пресс-формах. Перед прессованием порошок подвергают виброуплотнению. Гидростатическим прессованием получают цилиндры, трубы, шары, тигли и другие изделия сложной формы. Этот способ выполняют в специальных установках для гидростатического прессования.

Рис. 4.10. Схема установки для гидростатического формования порошка: 1 – гидронасос высокого давления; 2 – камера прессования (гидростат); 3 – порошок; 4 – эластичная оболочка; 5 – манометр;

6 – крышка

Недостатком гидростатического прессования является невозможность получения прессованных деталей с заданными размерами и необходимость механической обработки при изготовлении изделий точной формы и размеров, а также малая производительность процесса.

Горячая прокатка и ковка порошков.

Горячее прессование – это процесс одновременно прессования и спекания порошков при температуре 0,5...0,8 от температуры плавления (Тпл) основного компонента шихты.

|

|

|

Горячее прессование нагретого порошка или заготовки выполняют в пресс-форме. Нагрев осуществляют обычно электрическим током (рис. 4.11.). Материалом для изготовления пресс-форм служат жаропрочные стали, графит, силицированный графит, имеющий повышенную механическую прочность. В настоящее время расширяется применение пресс-форм из тугоплавких оксидов, силикатов и других химических соединений. Для предупреждения взаимодействия прессуемого материала с материалом пресс-формы внутреннюю поверхность ее покрывают каким-либо инертным составом (жидкое стекло, эмаль, нитрид бора и др.) или металлической фольгой. Кроме того, для

предупреждения окисления прессуемого изделия применяют защитные среды (восстановительные или инертные) или вакуумирование. Горячее прессование выполняют на специальных гидравлических прессах, имеющих устройства для регулирования температуры при прессовании.

Рис. 4.11. Схема двухстороннего горячего прессования порошковых

материалов с нагревом

Технология изготовления слоистых композиционных материалов.

Слоистые материалы в виде листов, труб, прутков, лент, заготовок изготавливают прессованием, прокаткой, волочением, центробежным литьем, диффузионной сваркой, сваркой взрывом, пайкой и склеиванием из исходных компонентов.

Для соединения компонентов необходимо очистить поверхности от загрязнений, оксидов, масел. Процессу соединения в твердой фазе сопутствует пластическая деформация, которая для большинства сплавов ведется в нагретом состоянии.

Слоистые пластики

Текстолиты – получают из слоев ткани, пропитанной термореактивной синтетической смолой. Различают хлопчатобумажные текстолиты, асботекстолиты, стеклотекстолиты, карботекстолиты (угольная ткань) и др. Смолы – феноформальдегидные, эпоксидно-фенольные и др.

|

|

|

Гетинакс получают из бумаги, пропитанной термореактивной синтетической смолой. Иногда гетинакс армируют металлической фольгой, облицовывают х/б, или стеклотканями.

Древесно-слоистые пластики – получают «горячим» прессованием заготовок из древесины (шпона), пропитанных синтетическими термореактивными смолами. Шпон из лиственных пород древесины (берёза, бук, липа) толщиной 0,3…0,8 мм пропитывают водоэмульсионными или спиртовыми смолами в автоклавах. Иногда на шпон наносят смолу на вальцах. Затем его подсушивают, собирают в пакеты и прессуют при нагревании. Древесно-слоистые пластики применяют в качестве конструкционного и антифрикционного материала в авиа- и судостроении, в электротехнике и др.

Дублированные пластики – получают из листов полиэтилена, полипропилена и других термопластов, соединённых подслоем на основе ткани, химически стойкой резины, нетканых волокнистых материалов и т.п.

Кожу искусственную получают методами проклеивания или пропитывания волокнистой или тканевой основы латексами, растворами полимеров или смолами.

Простейшая технология изготовления металлопласта включает наклеивание на металлические листы полимерной плёнки (полиэтилена, фторопласта или поливинилхлорида). Покрытие может быть нанесено из паст, напылением порошкообразного полимера с последующим оплавлением и другими методами.

Соединение компонентов при диффузионной сварке, основанное на процессе диффузии, осуществляется в вакууме.

Сварка взрывом слоистых КМ позволяет соединять любые материалы с высокой прочностью, в том числе без нагрева, без вакуума за счет высоких удельных давлений в условиях косого соударения свариваемых материалов и эффекта самоочистки свариваемых поверхностей.

Выбор компонентов слоистых КМ осуществляют, исходя из их совместимости (механической и химической), в условиях изготовления и эксплуатации. Слоистые КМ применяют для изготовления биметаллического инструмента, высокопрочных я коррозионно-стойких конструкционных материалов (например, в виде листов, панелей, биметаллических труб).

|

|

|