|

Компрессоры и воздуходувки, технико-экономические показатели различных типов компрессоров, подбор.

|

|

|

|

В системах водоснабжения и водоотведения сжатый воздух низкого и высокого давления применяют в технологических целях, в водоочистных сооружениях и реагентных хозяйствах для приготовления растворов и суспензий реагентов на станциях аэрации.

Для подачи сжатого воздуха под малым давлением используют воздуходувки, под большим давлением - компрессоры и нагнетатели.

Воздуходувки - это центробежные машины, по устройству аналогичные центробежным насосам. Основным рабочим органом - воздуходувок является рабочее колесо. В зависимости от требуемого давления воздуходувки бывают одно - и многоступенчатые; обычно число ступеней не более четырех. Зависимости напора, расхода и мощности воздуходувок от частоты вращения рабочего колеса те же что и для центробежных насосов. Основные показатели работы воздуходувок зависят от давления и температуры засасываемого воздуха. Подача, напор и мощность воздуходувки пропорциональны давлению во всасывающем патрубке и обратно пропорциональны температуре засасываемого воздуха. Воздуходувки работают без охлаждения сжимаемого воздуха так как при развиваемых давлениях сжатия температура воздуха повышается только до 170 - 200 градусов С. Воздуходувные машины характеризуются подачей (нм3) развиваемым избыточным давлением (МПа) и мощностью (кВт).

Паспортные параметры воздуходувных машин (подача, конечное давление и мощность) приводятся при начальном атмосферном давлении Р0 = 0,1 МПа и температуре Т = 20 - 25 град. С. При изменении абсолютного всасывания (при постоянной температуре) пропорционально изменяются подача V, конечное давление Р и мощность N:

P0 / PI0 = P / PI = V / VI = N / NI

При изменении температуры всасываемого воздуха параметры воздуходувных машин изменяются обратно пропорционально

|

|

|

TI0 / T0 = V / VI = N / NI = P / PI

Зная начальное и конечное давление воздуха и его начальную температуру, конечную температуру воздуха при адиабатическом сжатии можно найти из соотношения

T = T0 (P/P0)0,286.

Помимо основного механического оборудования воздуходувные станции оснащаются системами воздухоподготовки, маслоснабжения и охлаждения.

Система воздухоподготовки предусматривает очистку воздуха на масляных самоочищающихся фильтрах типа КдМ от твердых частиц и примесей, вызывающих эрозионный и коррозионный износ и разбаланс ротора нагнетателя.

Система маслоснабжения предусматривает для нагнетателей индивидуальные установки маслоснабжения. Циркулирующее постоянное количество масла под давлением подается к подшипникам нагнетателя редуктора и к соединительной муфте. Охлаждение масла происходит в маслоохладителе водой, поступающей из системы охлаждения. Для защиты масла служит вспомогательная маслосистема.

Система охлаждения предназначена для охлаждения различных узлов агрегатов водой. При большом расходе охлаждающей воды и ее дефиците применяют циркуляцию воды с охлаждением в градирне.

На станциях аэрации на сооружениях, где требуются большие расходы сжатого воздуха с напором до 10 м, применяются турбовоздуходувки типа ТВ - однокорпусные центробежные с несколькими рабочими колесами одностороннего всасывания. Они характеризуются подачей от 2500 м3/ч и избыточным давлением от 0,04 МПа (ТВ – 42 – 1 – 1,4) до соответственно 18000 м3/ч и 0,6 МПа (78 – 300 – 1,6) и нагнетатели марок 360 – 22 - 2, 360 – 21 – 1 и 750 – 23 – 6 -центробежные с двумя ступенями сжатия. Корпуса чугунные с разъемами в горизонтальной и вертикальной плоскостях. В комплект агрегата входят: регулирующее устройство для поддержания постоянного давления на выходе; защитные устройство для сброса в атмосферу через выпускной клапан избытка воздуха; масляная система; контрольно-измерительные приборы; приспособления для сборки и разборки агрегата.

|

|

|

Подача и конечное давление нагнетателей колеблются от 270 м3/мин и 1,75 МПа (360 – 22 – 2) до 750 м3/мин и 1,65 МПа (750 – 23 – 6).

При напорах свыше 10 м применяют многоступенчатые турбовоздуходувки (до 30 м) или турбокомпрессоры (30 - 100 м).

Компрессоры - это установки, создающие давление > 0,3 МПа и имеющие искусственное (чаще водяное) охлаждение полостей, в которых происходит охлаждение газа.

Назначение компрессоров состоит в сжатии газов и перемещении их к потребителям по трубопроводным системам.

Компрессоры, применяемые для отсасывания газа из емкостей с вакуумом, сжимающие газ до атмосферного или несколько большего давления, называют вакуум-насосами.

Основными параметрами, характеризующими работу компрессора, являются объемная подача Q (исчисляется обычно при условиях всасывания начальное r1, и конечное r2 давления или степень повышения давления е = r1/r2 частота вращения и мощность N на валу компрессора.

Компрессоры, соответственно способу действия можно разделить на три основные группы:

-объемные,

- лопастные

- струйные.

По конструкции объемные компрессоры подразделяют на поршневые и роторные, а лопастные - на центробежные и осевые. Ориентировочные значения основных параметров компрессорных машин различных типов, применяемых в промышленности, приведены в таблице.

| Тип | Назначение | Подача м3/мин | степень повышения давления | частота вращения h, об/мин. |

| Поршневые | Вакуум-насосы Компрессоры | 0 - 100 0 - 500 | 1 - 50 2,5 - 1000 | 60 - 1500 100 - 3000 |

| Роторные | Вакуум-насосы Газодувки Компрессоры | 0 - 100 0 - 500 0 - 500 | 1 - 50 1,1 - 3 3 - 12 | 250 - 6000 300 - 16000 300 - 15000 |

| Центробежные | Вентиляторы Газодувки Компрессоры | 0 - 6000 0 - 5000 100 - 4000 | 1 - 1,15 1,1 - 4 3 - 20 | 300 - 3000 300 - 3000 500 - 45000 |

| Осевые | Вентиляторы Компрессоры | 50 - 10000 100 - 15000 | 1 - 1,04 2 - 20 | 750 - 10000 500 - 20000 |

Таблица 2.1. Основные характеристики компрессорных машин.

Поршневой компрессор (вертикальный) – используется в тех случаях когда необходимо при небольших подачах воздуха создать большое давление. Средняя теоретическая подача одной ступеникомпрессора и многоступенчатого компрессора определяется по формуле:

|

|

|

WT = FSni,

где F - площадь поршня, м2; S - ход поршня; n - число двойных ходов поршня в 1 мин; i - число цилиндров.

Принцип действия такой же как и у поршневых насосов. При сжатии воздуха его температура повышается, а значит поршневые компрессорывыполняются с водяным охлаждением. Начальная температура воздуха 20оС, конечная от 170-220 оС, т. к смазочные масла имеют температуру выгорания 220-260 оС, то конечные температуры сжатия являются опастными.

Значение объемного КПД находится в пределах 0,75 - 0,9. Поршневые компрессоры подают воздух неравномерно, поэтому их обязательно комплектуют воздушным резервуаром - ресивером. Для выравнивания давления воздуха который от компрессора подается толчками, а также для улавливания частиц масла и водяного конденсата, на напорной линии устанавливается воздухосборник (ресивер). Перед поршневым компрессором обязательно устанавливают фильтры тонкой очистки. Даже мелкие примеси могут нарушить работу поршневого компрессора.

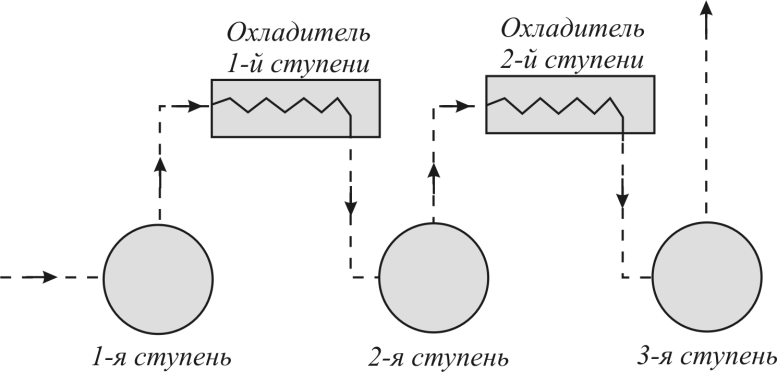

В современных компрессорах процесс сжатия воздуха осуществляется в несколько последовательно включенных ступенях давления

Разновидностью компрессоров являются ротационные компрессоры(после поршневых)

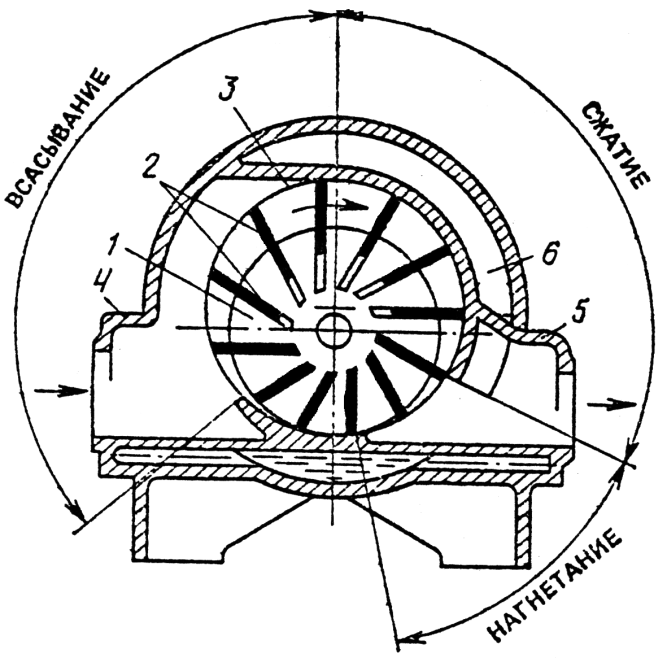

Ротационные компрессоры относятся к классу машин вытеснения. Ротационные компрессоры выполняются главным образом пластинчатыми шиберными по конструктивной схеме, приведенной на рис. 2.20. Зубчатая конструкция здесь не применяется; поршневые конструкции радиального и осевого типов встречаются очень редко. Основным рабочим органом ротационного компрессора является ротор При вращении ротора пластинки, расположенные в пазах, под действием центробежных сил плотно прижимаются к стенкам цилиндра. Если ротор вращается по часовой стрелке, то воздух из всасывающего патрубка 4 заполняет отсеки, которые в дальнейшем разобщаются со всасывающим патрубком и постепенно уменьшаются в объеме. В результате происходит сжатие заключенного в них воздуха, который затем выбрасывается под повышенным давлением в нагнетательный патрубок 5. Для охлаждения цилиндр компрессора окружают водяной рубашкой 6, по которой непрерывно циркулирует вода.

|

|

|

При работе ротационного компрессора выделяется большое количество тепла вследствие значительного механического трения. Поэтому при степенях сжатия выше 1,5 корпус компрессора выполняют с водяным охлаждением.

Производительность пластинчатого компрессора зависит от геометрических размеров и числа оборотов.

Рис. 2.20. Схема ротационно-пластинчатого компрессора.

1 – ротор; 2 – свободно скользящие пластины; 3 – цилиндр; 4 – всасывающий патрубок; 5 – напорный патрубок; 6 – водяная рубашка.

Производительность до 500м3/мин и создают давление при одноступенчатой конструкции с промежуточным охлаждением до 0,5Мпа. Двухступенчатые конструкции с промежуточным охлаждением создает давление до 1,5Мпа.

Обычно пластинчатые компрессоры соединяются с электродвигателями непосредственно и поэтому число оборотов 1450, 960 и 735об в мин. Для получения более высоких давлений применяют последовательное соединение отдельных ступеней, рабочие колеса которых сажаются на общий вал. Такие компрессоры наз. многоступенчатые.

Многоступенчатые компрессоры выполняются в двух основных вариантах:

1) с дифференциальными поршнями и несколькими ступенями сжатия в одном цилиндре;

2) со ступенями сжатия в отдельных цилиндрах.

Для повышения экономичностиприменяют охлаждение. Бывает 3 варианта:

-охлаждение секций компрессора подачей воды в специально выполненные полости в отливке корпуса.

-охлаждение газа в охладителях устанавливаемые между отдельными группами ступеней

-комбинированное внутренее и выносное охлаждение газа.

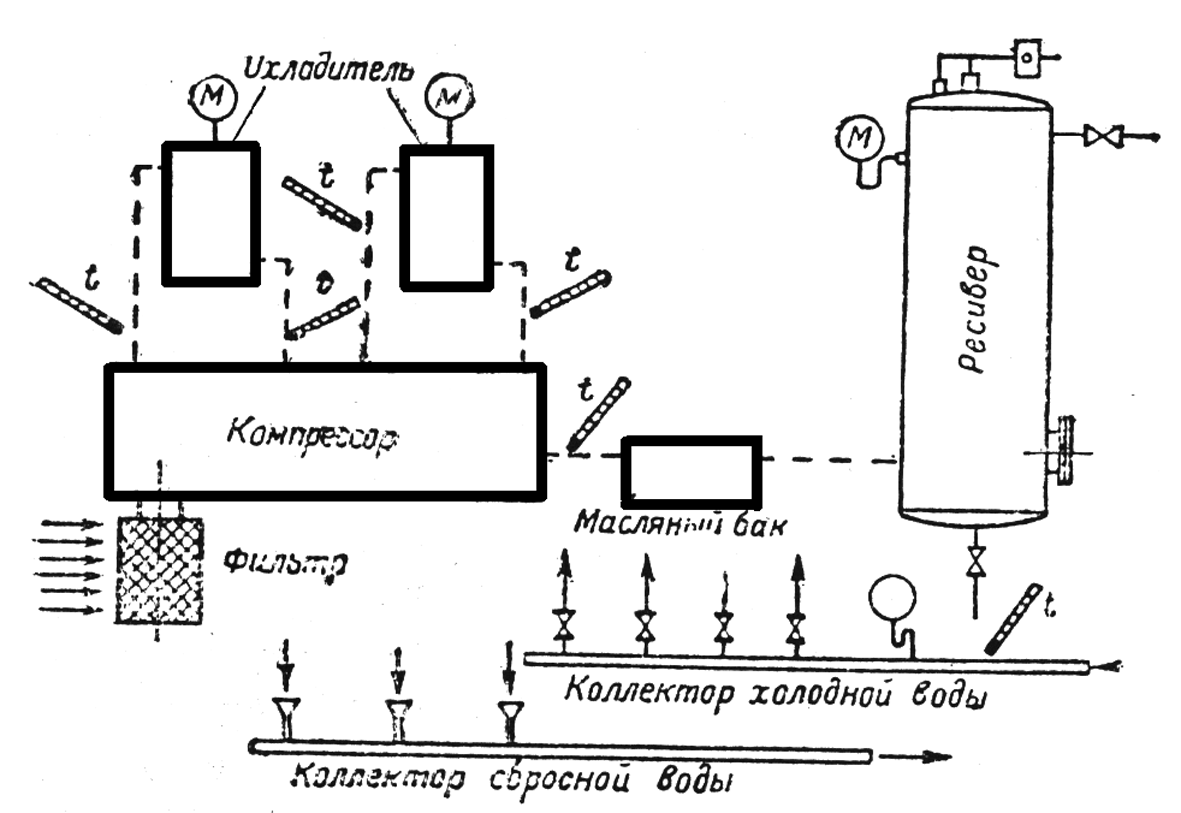

Схема блока компрессорной установки

.

Основным оборудованием установки являются компрессор с двигателем, маслоотделитель, охладители и ресивер (воздушный баллон). Вспомогательное оборудование включает фильтр на всасывающей трубе компрессора, предохранительные клапаны и контрольно-измерительную аппаратуру.

Каждый компрессор снабжается ресивером (воздушным или газовым баллоном), основное назначение которого состоит в выравнивании кратковременных колебаний давления в цилиндрах компрессора. Кроме того, ресивер служит для отделения влаги и паров масла из газа; с этой целью устанавливают сепарирующие устройства. Ресиверы помещают снаружи помещения, потому что они взрывоопасны.

|

|

|