|

3. Порядок выполнения работы. 4. Содержание отчета. 5. Контрольные вопросы. Технология изготовления стыкового сварного соединения

|

|

|

|

3. ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

3. 1. Изучить теоретический раздел настоящей практической работы.

3. 2. Выбрать вариант индивидуального задания по таблице А1 приложения А.

3. 3. Произвести расчет технологических параметров сварки согласно последовательности, представленной в теоретическом разделе (п. п. 2. 1. – 2. 11).

3. 4. Назначить метод контроля шва согласно назначению изделия по таблице А5 приложения А.

4. СОДЕРЖАНИЕ ОТЧЕТА

4. 1. Наименование работы.

4. 2. Цель работы.

4. 3. Индивидуальное задание.

4. 4. Эскиз формы поперечного сечения шва с указанием типа раздела кромок.

4. 5. Расчет технологических параметров процесса ручной дуговой сварки.

4. 6. Основные характеристики выбранного источника питания.

4. 7. Описание метода контроля сварного шва.

4. 8. Выводы по работе.

5. КОНТРОЛЬНЫЕ ВОПРОСЫ

5. 1. Поясните физическую сущность процесса сварки.

5. 2. Приведите классификацию сварки в зависимости от формы энергии.

5. 3. Разновидности электродуговой сварки.

5. 4. Что такое электрическая дуга?

5. 5. Перечислите методы электродуговой сварки в зависимости от числа электродов и способа включения электродов и заготовки в электрическую цепь.

5. 6. Что служит источником питания при ручной дуговой сварке?

5. 7. В чем различие в сварке на прямой и обратной полярности?

5. 8. В зависимости от каких параметров выбирается диаметр электрода?

5. 9. От чего зависит величина сварочного тока?

5. 10. Как определить напряжение на дуге при ручной дуговой сварке?

Практическая работа

Технология изготовления стыкового сварного соединения

1. ЦЕЛЬ РАБОТЫ

Приобрести практические навыки получения стыкового сварного соединения методом ручной дуговой сварки плавящимся электродом.

|

|

|

2. ТЕОРЕТИЧЕСКИЙ РАЗДЕЛ

Ручной дуговой сваркой (рисунок 1) называют способ соединения деталей (листов, уголков, труб и др. ) посредством сварного шва, образующегося из основного и электродного металла, при котором перемещение сварочной дуги и подачу электрода осуществляют вручную. Расплавление электрода и кромок детали в процессе сварки происходит за счет теплоты, выделяемой электрической сварочной дугой, температура которой достигает 6000-8000 0С.

Рисунок 1 - Схема ручной дуговой сварки плавящимся электродом: 1 - свариваемые детали; 2 - сварочная дуга; 3 - металлический стержень: 4 - покрытие (обмазка); 5 - держатель для крепления электрода; 6 - сварной шов; 7 - провода источника сварочного тока

Для питания сварочной дуги применяют специальные источники переменного и постоянного тока - сварочные трансформаторы, преобразователи и выпрямители.

Ручную дуговую сварку производят на сварочном посту, состоящем из источника сварочного тока (переменного или постоянного), сварочных проводов, держателя для закрепления электрода и стола, на котором располагаются свариваемые детали. Схема сварочного поста показана на рисунке 2.

Рисунок 2 - Схема сварочного поста для ручной дуговой сварки:

1 - источник сварочного тока; 2 — сеть переменного тока; сварочные провода (сварочная цепь); 4 - держатель; 5 - электрод; 6 - свариваемые детали; 7- стол

Для образования сварного шва применяют сварочные электроды (рисунок 1), состоящие из металлического стержня диаметром от 1 до 8 мм и нанесенного на него покрытия. Покрытие обеспечивает устойчивое без перерывов горение дуги, защиту расплавленного металла шва от кислорода и азота воздуха, раскисление жидкого металла сварного шва и легирование металла шва. Типы сварных соединений показаны на рисунке 3.

|

|

|

Рисунок 3 - Типы сварных соединений:

а - стыковое; б - тавровое; в - угловое; г - нахлесточное.

Стыковое соединение сваривается стыковыми швами, без предварительной разделки кромок деталей, с V – образной, и X - образной разделкой (рисунок 4 а, б, в).

Рисунок 4- Виды сварных швов:

а - стыковой без разделки; б - стыковой с V -образной разделкой; в - стыковой с X -образной разделкой; г - угловой без разделки; д - угловой с разделкой; е - угловой (в нахлесточных соединениях)

Тавровые, угловые и нахлесточные соединения свариваются угловыми швами (рисунок 4 г, д е). При разделке кромок деталей сварные швы выполняют, как правило, многослойными. Сварные швы могут располагаться на горизонтальной поверхности - нижнее положение шва, на вертикальной поверхности - вертикальное расположение шва и в потолочном положении.

Дугу при сварке зажигают двумя способами. В первом случае электродом касаются изделия и отводят его вертикально вверх (рисунок 5 а), во втором - электродом " чиркают" по изделию, как при зажигании спички (рисунок 5 б).

а б

Рисунок. 5 - Способы зажигания дуги:

а - касанием электрода; б - " чирканием" электрода

При замедленном отрыве электрода от детали конец электрода и участок металла детали под электродом сильно разогревается, электрод приваривается к детали. Такое явление называют " примерзанием". В таком случае электрод, покачивая, отрывают.

При нормальных условиях сварки сварщик должен зажигать дугу только при смене электрода. Иногда, после обрыва дуги, на конце электрода образуется пузырек обмазки, который для повторного возбуждения дуги необходимо сбить легким ударом электрода. При зажигании дуги необходимо поддерживать ее длину постоянной. Длиной дуги называют расстояние между концом электрода и поверхностью детали. Различают длинную и короткую дугу.

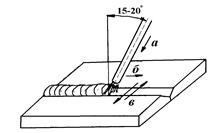

Внешний вид шва при короткой дуге и нормальном режиме тока имеет форму правильного чешуйчатого валика. При длинной дуге получается валик искаженной формы. Для правильного формирования валика необходимо, чтобы электрод был наклонен в сторону движения на 15-20° от вертикали (рисунок 6).

|

|

|

Рисунок 6 - Схема движений, сообщаемых электроду в процессе сварки

Во время сварки электроду сообщают ряд движений (рисунок 6). Одно из движений а - поступательное по оси электрода вниз. Скорость подачи электрода к дуге зависит от скорости, с которой происходит плавление электрода. Если электрод подавать медленнее, чем он плавится, то длина дуги будет возрастать до тех пор, пока не оборвется. При слишком быстрой подаче электрода произойдет короткое замыкание (в результате касания электродом детали) и дуга погаснет. Поддержание требуемой длины дуги зависит от скорости движения электрода.

Второе движение б- вдоль валика наплавленного металла. Это движение электрода начинают одновременно с возбуждением дуги, так как без этого перемещения валик не образуется. При слишком большой скорости перемещения электрода вдоль шва дуга не успевает достаточно полно проплавлять основной металл и получается несплавление валика с деталью. При этом образуется валик малого сечения. Для получения широкого валика выполняют колебательные движения в- поперек шва.. Чаще всего пользуются зигзагообразными движениями. При этом скорость перемещения электрода снижают в крайних точках траектории движения для лучшего провара краев шва. Чем шире размах колебаний, тем больше ширина шва.

Обычно ширина валика составляет 2, 5 диаметра электрода. Для получения одинаковой ширины валика по всей его длине необходимо, чтобы поперечные колебания электрода были все время одинаковыми.

Технологическими параметрами ручной дуговой сварки являются: диаметр электрода, сварочный ток, напряжение на дуге. Напряжение дуги в зависимости от марки электрода изменяется от 20 до 40 В.

Ручная сварка удобна при выполнении коротких и криволинейных швов в любых пространственных положениях – нижнем, вертикальном, горизонтальном, потолочном, при наложении швов в труднодоступных местах, а также при монтажных работах и сборке конструкций сложной формы.

Технологическими параметрами ручной дуговой сварки являются диаметр электрода и величина сварочного тока, которые определяются по нижеприведенным формулам:

|

|

|

2. 1. Диаметр электрода в зависимости от толщины свариваемых заготовок:

при односторонней разделке кромок

при двусторонней разделке кромок  ,

,

где dэ – диаметр электрода, мм

S – толщина свариваемых заготовок, мм

Согласно расчета выбирается номинальный диаметр электрода dн по ГОСТ 2246-70: 0, 3; 0, 5; 0, 8; 1, 0; 1, 2; 1, 6; 2, 0; 2, 5; 3, 0; 4, 0; 5, 0; 6, 0; 8, 0; 10, 0; 12, 0.

2. 2. Величина сварочного тока Iсв:

где dэ – диаметр электрода, мм;

i – плотность тока, А/мм; i = 35 – 60 А/мм. При dэ≤ 4 мм значение i принимается ближе к нижнему пределу; при dэ> 4 мм ближе к верхнему пределу.

|

|

|