|

Выбор способа обезжиривания

|

|

|

|

Включает химические и электрохимические процессы обезжиривания, травления полирования и активации.

Подготовку деталей перед покрытием начинают с процесса химического обезжиривания поверхности для удаления следов минерального масла, консервационных смазок, полировочных паст и т. д. Жировые загрязнения могут быть животного и растительного происхождения (омыляемые жиры) и минеральные масла.

Обезжиривание поверхностей, загрязненных жирами растительного и животного происхождения, можно проводить растворами щелочей. Алюминий и его сплавы легко растворяются в растворах щелочей. Поэтому для обезжиривания их применяют менее концентрированные щелочные растворы, содержащие жидкое стекло, в присутствии которого на металле образуется пленка, предохраняющая поверхность от разрушения. Время обезжиривания от 5 до 20 мин в зависимости от характера загрязнений и металла изделий.

Электрохимическое обезжиривание – способ обезжиривания металлов на катоде или на аноде в щелочном растворе под действием электрического тока.

Травление – процесс удаления продуктов коррозии и оксидных соединений с поверхности металла путем растворения их в кислотах или растворах щелочей.

Химическое травление проводят после обезжиривания деталей путем погружения их в травильный раствор. С повышением температуры скорость травления возрастает, особенно в серной кислоте, поэтому рекомендуется поддерживать температуру раствора 40 - 80˚С. Для снижения количества выделяемого водорода в ванны травления добавляют специальные замедлители или ингибиторы травления (поверхностно-активные вещества).

Для травления алюминия и его сплавов применяют 10 -15 %-ные растворы щелочи, содержащие 20 – 25 г/л NaCl. Для последующего осветления поверхности алюминия изделие погружают в концентрированную азотную кислоту на несколько секунд.

|

|

|

Травление поверхностей металлов может осуществляться электрохимическим способом на катоде и на аноде.

Химическое и электрохимическое полирование применяются для отделки очищенных металлических изделий для получения блестящей гладкой поверхности. При полировании в отличии от процесса травления растворяется не слой оксида, а внешний слой металла, в результате чего сглаживаются микронеровности поверхности.

Для химического полирования поверхностей детали из алюминия и его сплавов погружают в смесь ортофосфорной, серной и азотной кислот при 60 -100˚С на 1 -5 мин. Этот способ прост, но не обеспечивает получения зеркально-блестящей поверхности.

Электрохимическое полирование более эффективно, чем химическое, и менее трудоемко, чем механический способ обработки.

При непосредственном осаждении на эти металлы электрохимических покрытий добиться прочного сцепления их с основой затруднительно из-за наличия на поверхности легко образующихся на воздухе прочных оксидных пленок. Помимо этого, алюминий, титан и магний, являясь сильно электроотрицательными металлами, активно взаимодействуют со многими электролитами и подвергаются разрушению. Поэтому перед нанесением электрохимических покрытий проводят специальные подготовительные операции, чтобы не только освободить травлением покрываемую поверхность от естественной оксидной пленки, но и предупредить повторное ее образование.

Активация – операция, проводимая непосредственно перед нанесением металлических покрытий для удаления тонких пассивирующих пленок, появляющихся в процессе подготовки изделий.

После каждой подготовительной операции детали тщательно промывают в водопроводной воде, чтобы освободить их поверхность от остатков загрязнений и химических веществ. Для промывки применяют теплую воду (40 - 59˚С) – после операций обезжиривания, хроматирования, горячую воду (60 - 90˚С) – перед сушкой деталей (кроме хроматированных цинковых и кадмиевых покрытий) и воду комнатной температуры – во всех остальных случаях.

|

|

|

Методика выполнения опыта. Полученные результаты и их анализ.

1. Произвели очистку образца путём зачистки металла наждачной бумагой и промыли образец раствором соды.

2. Провели травление в 40% растворе серной кислоты H2SO4 в течение четырёх секунд при 30 градусах Цельсия и токе I=5А.

3. Обезжирили образец содой.

4. Опускаем образец в ванну с электролитом (150 г/л карбида вольфрама, 10г Лимонной кислоты и 1 мл HCl)

5. Подаем напряжение на анод и катод с разницей в 5 раз и током 1А.

6. Проводим осаждение в состоянии покоя в течение 30 мин.

7. Начинаем перемешивать электролит и продолжаем осаждение ещё один час.

8. Достаем образец, промываем его в проточной воде и проводим внешний осмотр.

Данный эксперимент был проведён нами три раза. Первый раз опыт не удался из-за касания образца в процессе перемешивания электролита. Последующие два опыта прошли успешно. Образец был полностью покрыт тонкой плёнкой карбида вольфрама без каких-либо внешних дефектов.

Схему установки см. в приложениях

Заключение

Мы ознакомились литературой и материалами из интернет ресурсов по теме гальванические покрытия систематизировали полученный материал написав отчет по проведению опыты с электролитическим осаждением (гальваникой) Подтвердили полученные теоретические знания на практике.

Данный метод является наиболее доступным и распространенным методом на сегодняшней день позволяет надежно защить металл от механических и химический воздействий и увеличить его прочность.

Приложения

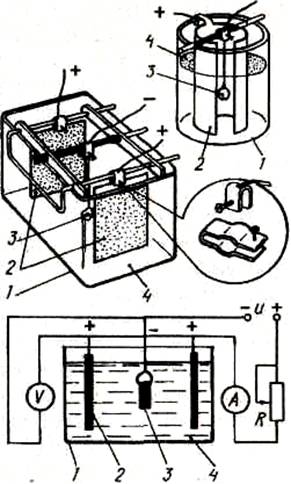

Рис. Схема и оборудование для получения гальванических покрытий

1- емкость из химически нейтрального материала, например, стекла; 2- аноды; 3- обрабатываемая деталь (катод); 4- электролит

Список используемой литературы

1. http://www.bestreferat.ru/referat-111815.html «Гальванические покрытия»

|

|

|

2. http://www.galvan.ru/?q=node/63 «Доступно о гальванике»

3. Вайнер Я. В., Дасоян М. А. Технология электрохимических покрытий. - Л.: Машиностроение, 1972

4. Антропов Л. И. Теоретическая электрохимия. Изд-е 3-е. М., "Высш. школа", 1975

5. Ямпольский А. М., Ильин В. А. Краткий справочник по гальванотехнике. Изд-е 3-е. - Л.: Машиностроение, 1981

Реферат

| Для придания деталям особых физико-механических свойств и, в отдельных случаях, привлекательного внешнего вида, необходимо было создавать тонкослойное покрытие, способное исключить необходимость использования дорогостоящих материалов. Гальваническое покрытие деталей позволяло выполнять эту задачу и со временем приобрело широкое использование, практически во всех сферах промышленного производства. Развитие гальваники, как науки, сделало огромный шаг от оцинкования, никелирования, хромирования и омеднения до фосфатированных и эматалированных покрытий. Гальваническое покрытие деталей теперь стало не простой защитой от атмосферного влияния, сейчас это создание антифрикционных свойств поверхности, улучшение твердости и износостойкости, а так же восстановление изношенных деталей. С помощью гальванического покрытия улучшают токопроводящие характеристики деталей и придают им отличные электроизоляционные свойства, защищают от воздействий агрессивных веществ. Гальваническое покрытие деталейспособно создавать прекрасные поверхности зеркального вида, и имитирующие покрытия эмалью, к тому же обладающие особой прочностью и стойкостью к истиранию. Значение гальваники трудно переоценить в современном производстве, ведь развитие технологий способствовало совершенствованию процесса покрытия изделий, и сейчас это полностью контролированный высокотехнологический процесс с отличными результатами. |

Гальваническое покрытие применяется практически повсеместно, примером могут служить: монеты, комплектующие для автомобилей, мотоциклов и велосипедов, комплектующие для компьютеров, частей для гольфа, стекло, кнопки для одежды, канцелярские принадлежности, оборудование для рыбной ловли, крепеж (болты, гайки бурильщики, гвозди и т.д.) и различные изделия для высадки. Гальванические покрытия кардинально изменяют механические свойства металлической детали и придают ей великолепные декоративные качества. Если вам нужно увеличить срок службы детали или агрегата — рассмотрите возможность нанесения гальванического покрытия. Гальваника, является одним из самых эффективных и проверенных методов в металлообработке.

|

|

|

Кроме того, гальваника широко применяется в электронике и производстве радиодеталей, в этом случае гальваническое покрытие используется как защита от разрушительного воздействия внешней среды.

|

|

|