|

Вращательные насосы с масляным уплотнением (простые)

|

|

|

|

Механические вакуумные насосы с масляным уплотнением относятся к насосам объемного действия и работают за счет периодического изменения объема рабочей камеры. Вращательные насосы с масляным уплотнением могут быть пластинчато-роторными, пластинчато-статорными и плунжерными (золотниковыми). Вращательные масляные насосы являются механическими насосами с вращающимися поршнями (роторами) и масляным уплотнением, откуда и происходит их название.

Пластинчато-роторные вакуумные насосы

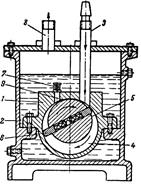

В качестве примера конструкции пластинчато-роторного насоса рассмотрим конструкцию, изображенную на рисунке 1 (разрез перпендикулярно оси поршня).

1 - камера; 2 - бак; 3 - впускной патрубок; 4 - откачное пространство; 5 – барабан (ротор); 6 - пластины; 7 - клапан (шарик с пружиной); 8 - выпускной патрубок; 9 - вредное пространство (между выпускным патрубком и местом соприкосновения барабана со стенкой камеры)

Рисунок 1 - Одноступенный пластинчато-роторный насос

Камера 1 насоса погружена в прямоугольный чугунный бак 2, наполненный маслом. Впускной патрубок 3 проходит через крышку насоса и далее попадает в камеру насоса, где происходит вращение поршня (по стрелке). Вращающийся поршень состоит из барабана (ротора) 5 и двух пластин 6, расположенных в прорезях барабана; отсюда и название насоса («пластинчато-роторный»). Между пластинами расположены стальные пружины, прижимающие пластины к цилиндрической стенке камеры. Ось вращения поршня совпадает с его геометрической осью, но смещена кверху по отношению к оси камеры так, чтобы барабан при своем вращении постоянно соприкасался со стенкой камеры. В связи с таким расположением барабана пластины при работе насоса постоянно скользят вдоль прорезей, то сближаясь, то отдаляясь друг от друга. В баке имеются по бокам два отверстия: для получения требуемого уровня масла в баке (верхнее отверстие) и для спуска масла из бака (нижнее отверстие). Масло при работе насоса должно находиться на определенном уровне над клапаном 7; назначение клапана - пропускать газ, выбрасываемый из насоса, но не допускать его обратного проникновения внутрь насоса; слой масла над клапаном предохраняет последний от непосредственного соприкосновения с атмосферным воздухом.

|

|

|

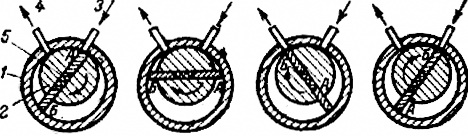

Чтобы уяснить механизм работы насоса, обратимся к рисунку 2, на котором схематически изображена камера насоса с поршнем и отверстиями: впускным и выпускным (указаны стрелками). Римскими цифрами указаны четыре характерных положения поршня, которые он занимает последовательно в течение одного полуоборота. Стрелка указывает направление вращения поршня. Положение I примем за начальное.

I II III IV

1 - камера; 2 – барабан (ротор); 3 - впускной патрубок; 4 - выпускной патрубок; 5 – пружина; А и Б - пластины

Рисунок 2 – Схема работы пластинчато-роторного насоса

В положении II пластина А, продвинувшись вниз, создала расширение со стороны впускного отверстия; в это расширение входит газ из вакуумной системы; пластина Б, продвинувшись вверх, произвела сжатие газа в сторону выпускного отверстия. В положении IIIпластина А произвела еще дальнейшее всасывание газа, тогда как пластина Б выбросила сжатый газ через клапан выпускного отверстия (клапан не показан). Положение IV совпадает с начальным положением I с той лишь разницей, что пластины поменялись местами. Далее работа насоса продолжается в описанном выше порядке. Таким образом, каждая пластина выполняет двойную роль: с одной стороны, она тянет за собой газ, поступающий от впускного отверстия, с другой - сжимает поступивший газ для его выбрасывания за пределы насоса через выпускное отверстие. При непрерывном вращении поршня всасывание и выбрасывание газа производится поочередно обеими пластинами, благодаря чему и происходит откачка вакуумной системы, к которой присоединяется насос впускным патрубком.

|

|

|

Участки насоса, в которых происходит трение подвижных деталей, являются ответственными местами, от состояния которых зависит один из основных параметров насоса - предельный вакуум. В этих участках всегда имеется опасность прорыва газа из части откачной камеры, где происходит сжатие в часть камеры, связанную с откачиваемым объектом.

В этом отношении особенно ответственным является место соприкосновения барабана с внутренней стенкой камеры насоса, так как здесь имеется так называемое вредное пространство (см. рисунок 1). Нетрудно видеть, что в момент подхода пластины к выпускному отверстию выбрасываемый воздух должен быть сжат до давления, превышающего сумму давлений, создаваемых атмосферой, весом клапана и силой его пружины; со стороны же впускного отверстия должно создаваться и поддерживаться давление порядка малой доли мм.рт.ст.

Влияние вредного пространства и вообще всех ответственных по предельному вакууму мест насоса сводится к минимуму, если в процессе работы насоса эти места обильно заполняются маслом. Однако и из масла, проникающего на сторону впускного отверстия с выпускной стороны, растворенный в нем воздух и другие газы частично выделяются и вместе с парами масла попадают в откачиваемый объем.

Масло для смазки подвижных деталей насоса и создания тем самым надежного вакуумного уплотнения должно непрерывно поступать в насос через клапан, сальник и места соединения (болтами) средней (цилиндрической) части корпуса насоса с боковыми крышками или, наконец, через специально проточенный узкий канал в стенке камеры (вблизи выпускного отверстия или других местах). Большое значение в этом отношении имеет клапан, поэтому необходимо иметь возможность производить его регулировку.

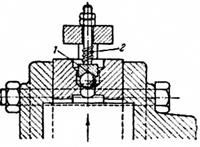

На рисунке 3 дан пример конструкции шарикового клапана; устройство и способ регулировки ясны из рисунка; выталкиваемый из насоса воздух приподнимает шарик и обтекает его, после чего шарик снова падает на свое место.

|

|

|

1 - шарик; 2 – пружина; стрелка указывает направление течения газа, выбрасываемого насосом

Рисунок 3 – Шариковый клапан

В крупных вращательных масляных насосах применяются также клапаны иных конструкций, в которых вместо шарика применена деталь, имеющая форму пластинки или тарелки.

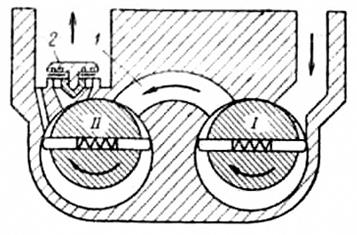

Эффективным способом улучшения предельного вакуума (до значений ниже 1 • 10-3 мм.рт.ст.) является сдваивание насосов, т.е. их последовательное соединение в две ступени. С этой целью можно применить два отдельных насоса, причем выпускной патрубок одного из них (ближайшего к откачиваемому объекту) присоединяется к впускному патрубку другого; однако, лучше пользоваться специальными двухступенными насосами, имеющими один впускной патрубок и одно выпускное отверстие, но состоящими из двух камер, последовательное соединение которых выполнено под уровнем масла внутри насоса. На рисунке 4 изображена схема двухступенчатого пластинчато-роторного насоса, на рисунке 5 представлена примерная конструкция такого насоса. В двухступенчатых насосах клапан имеет смысл ставить только на выпускной стороне второй ступени (то есть со стороны атмосферы).

I и II – ступени насоса; 1 – соединительный канал; 2 - клапан

Рисунок 4 – Схема двухступенчатого пластинчато-роторного насоса

1 - бак; 2 - впускной патрубок; 3 - барабан первой ступени насоса (ротор); 4 – соединительная трубка; 5 – барабан второй ступени насоса (ротор); 6 - выпускной патрубок; 7 - сальник; 8 - шкив; стрелки указывают направление течения газа

Рисунок 5 – Двухступенчатый пластинчато-роторный насос

Необходимо отметить еще одно благоприятное свойство двухступенчатых вращательных масляных насосов: в процессе его эксплуатации происходит постепенная перекачка легких фракций масла из первой ступени во вторую, непосредственно не связанную с откачиваемым объемом.

|

|

|