|

Определение быстроты действия вращательных масляных насосов

|

|

|

|

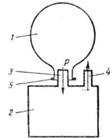

Быстрота действия вращательных масляных насосов экспериментально определяется методом постоянного объема (рисунок 17).

1 – откачиваемый объект; 2 – насос; 3 – впускной патрубок; 4- выпускной патрубок; 5 – приспособление для присоединения откачиваемого объекта непосредственно к впускному патрубку насоса

Рисунок 17 – Схема присоединения откачиваемого объекта к вращательному масляному насосу для снятия кривой откачки

Объект откачки, обычно стеклянный баллон достаточно большого объема, присоединяется к впускному патрубку насоса непосредственно без каких-либо промежуточных соединительных трубок. Насос включается, и ведется наблюдение за изменением давления в баллоне с течением времени. Выбирают баллон больших размеров из тех соображений, что при достаточно медленном (в большом объеме) падении давления улучшается точность отсчетов; промежуточных же соединительных трубок не должно быть, иначе вследствие их сопротивления протекающему газу быстрота откачки объекта не совпадает с быстротой действия насоса. К баллону 1 присоединяются манометры, измеряющие давления, создаваемые вращательным насосом (от атмосферного до порядка 10-3 мм .рт.ст.); по манометрам наблюдают за ходом откачки. Результаты наблюдения представляются в виде кривой. Эта кривая позволяет определить быстроту действия вращательного насоса при любом впускном давлении, пользуясь формулами (1) или (2), к которым и обратимся.

Двухроторные вакуумные насосы (насосы Рутса)

Области использования

Используются обычно совместно с механическими вакуумными насосами, которые обеспечивают предварительное разрежение. Применяют в системах централизованного форвакуума при откачке установок обезгаживания и сушки деталей в которых наблюдаются значительные газовыделения. Вакуумные насосы данного типа предназначены для откачки воздуха и газов, неагрессивных к серому чугуну, конструкционной стали и минеральному маслу и невзрывоопасных, то есть откачиваемая среда не должна вступать в реакцию с материалом из которого изготовлены детали насоса. Двухроторные вакуумные насосы могут применяться в следующих технологических процессах: откачка, сушка, пропитывание, дистилляция, плавка и литье, легирование, спекание. Обеспечивают давление порядка  Па. Эти насосы не обеспечивают безмасляного вакуума, так как пары масла поступают на вход со стороны форвакуума (смазка шестерен, подшипников и т.п.).

Па. Эти насосы не обеспечивают безмасляного вакуума, так как пары масла поступают на вход со стороны форвакуума (смазка шестерен, подшипников и т.п.).

|

|

|

Быстрота действия данных насосов 0,3 – 28000 л/с.

Обозначение ДВН – 500, ДВН – 1500

Д – двухроторный

В – вакуумный

Н – насос

цифра – номинальная быстрота действия в дм3/с (л/с) – SH.

2ДВН1500 – 2 – порядковый номер модернизации, остальное идентично.

Если насос укомплектован электродвигателем, частота вращения вала которого отличается от номинальной, то в конце обозначения насоса указывается шифр, соответствующий числу полюсов электродвигателя.

Достоинства двухроторных насосов:

- отсутствие трения в роторном механизме (не нагревается и не изнашивается);

- простота конструкции – отсутствие клапанов;

- хорошая динамическая балансировка – высокая частота вращения;

- малые габариты и масса.

Недостатки:

- недостаточная степень предельного давления;

- несовершенство процесса сжатия;

- нельзя начинать работу с атмосферного давления;

- шумность;

- перетекания газа.

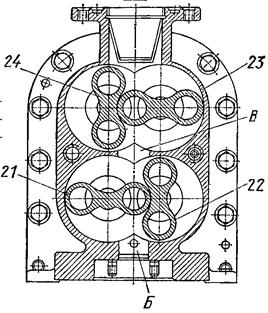

Принцип работы

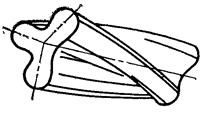

Насосы разработаны на базе воздуходувки Рутса (нагнетательного насоса). В овальном корпусе навстречу друг другу вращаются два ротора. Роторы выполнены с двумя или тремя фигурными лопастями. Лопасти могут быть прямыми или винтовыми (скрученными). Наибольшее применение находят ДВН с прямыми лопастями (см. рисунок 1 и 2).

|

|

|

Рисунок 1- Схемы двухроторных вакуумных насосов

Рисунок 2- Схема двухроторного вакуумного насоса

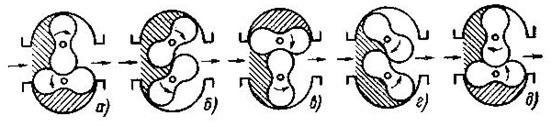

Принципиальная схема работы ДВН показана на рисунке 3.

Рисунок 3- Схема работы двухроторного вакуумного насоса

Из схемы виден процесс перехода газа (воздуха) со стороны впуска (слева) на сторону выпуска (направо). Газ передается постоянными объемами, заключенными между корпусом и впадинами роторов.

Быстрота действия ДВН определяется объемом газа, удаляемым впадинами обоих роторов в единицу времени.

Синхронное вращение роторов и зазор между ними обеспечивается синхронизирующими шестернями, которые смонтированы на валах роторов, между роторами, а также роторами и корпусом и торцами роторов и корпусом в рабочем состоянии сохраняются зазоры. Поэтому такие насосы работают без смазочного материала. Величина зазоров зависит от габаритов насоса (диаметра ротора) и колеблется от 0,1 до 0,15 мм.

Наличие зазоров позволяет задавать ротору большие скорости вращения до 3000 об/мин без опасности заедания и тем самым обеспечивать высокую производительность. Наличие зазоров также компенсирует температурные изменения размеров элементов насоса.

Наличие зазоров приводит к частичному перетеканию газа из полости нагнетания в полость всасывания (заштрихованная область на схеме).

Обратный поток газа определяется по формуле:

где  - пропускная способность зазоров;

- пропускная способность зазоров;

- давление на выходе и на входе насоса. Соответственно.

- давление на выходе и на входе насоса. Соответственно.

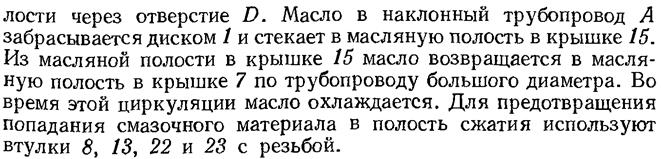

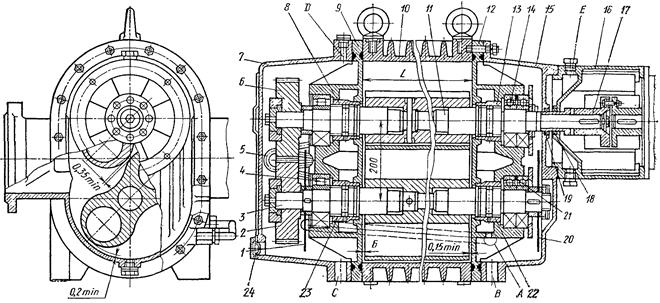

Конструктивно ДВН (см. рисунок 4) состоит из литого чугунного корпуса (10) в котором на роликовых подшипниках качения (4), образующих плавающую опору, не препятствующую тепловому удлинению роторов и на сдвоенных радиально-упорных шарикоподшипниках (14), образующих жесткую опору. Способную воспринимать двустороннюю осевую нагрузку, установлены 2 ротора (11 и 3). Роторы вращаются синхронно благодаря установке 2-х синхронизирующих косозубых шестерен (2 и 6).

Рисунок 4 – Вакуумный насос типа 2ДВН

Корпус принудительно охлаждается (водяная рубашка или поток воздуха). Для повышения производительности и достижения более глубокого вакуума используют двухступенчатые двухроторные вакуумные насосы (см. рисунок 5).

|

|

|

Рисунок 5 – Двухступенчатый насос

Основные параметры ДВН

Начальное впускное давление ДВН должно быть значительно ниже атмосферного (1 – 0,01 мм.рт.ст.). Поэтому предельное давление ДВН находится в прямой зависимости от выпускного давления, создаваемого насосом предварительного разряжения (поршневой, масляный). Предельное давление у одноступечатого 10-3 – 10-4 мм.рт.ст., а у двухступечатого - 10-5 мм.рт.ст.. Если между масляным насосом и ДВН установить азотную (вымораживающую ловушку), то можно получить остаточное предельное давление 10-5 мм.рт.ст. и ниже.

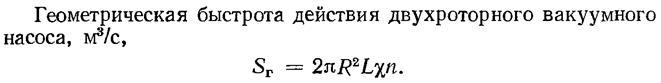

Расчетная геометрическая быстрота действия насоса определяется следующим образом: один ротор за один оборот вытесняет два объема газа:

,

,

где  - наружный радиус ротора;

- наружный радиус ротора;

- длина ротора;

- длина ротора;

- коэффициент, оценивающий качество профиля (чем больше значение коэффициента, тем меньше размеры и масса вакуумного насоса для заданных условий работы и быстроты действия. Однако при больших значениях коэффициента

- коэффициент, оценивающий качество профиля (чем больше значение коэффициента, тем меньше размеры и масса вакуумного насоса для заданных условий работы и быстроты действия. Однако при больших значениях коэффициента  ухудшаются прочностные характеристики ротора.)

ухудшаются прочностные характеристики ротора.)

Если число оборотов ротора в секунду обозначить через n. То за 1 секунду оба ротора вытеснят объем равный:

Так как сами роторы занимают определенный объем, зависящий от их профиля необходимо ввести поправочный коэффициент (коэффициент профиля) он равен примерно – 0,5.

Действительная быстрота действия насоса:

- коэффициент откачки =0,5.

- коэффициент откачки =0,5.

Быстрота действия ДВН тем больше. Чем меньше пропускная способность зазоров ( ) и чем меньше отношение

) и чем меньше отношение  , то есть сжатие, создаваемое насосом.

, то есть сжатие, создаваемое насосом.

|

|

|